1

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении бесшовных труб.

Известны способы изготовления полых изделий типа труб, включающие операцию протяжки гильзы-стакана с дном на оправке через ряд калибров. Гильзу-стакан для протяжки получают отливкой сплошного слитка (как с прибыльной частью, так и без нее), отрезкой прибыльной части слитка (в случае, если отлит с прибылью), прошивкой слитка в матрице на гидравлическом процессе с оставлением дна, раздачей полученной после прошивки гильзы-стакана 1.

Недостатком способа является высокая трудоемкость получения гильзы-стакана и удлинение технологического цикла, так как до 80/о всей деформации выполняется на прошивном прессе, что требует больших усилий 100 МН (10000 тс) и более, что в 1,5 раза превышает мощности действующих прессов. В этом случае на прошивном прессе выполняют дополнительную операцию - раздачу гильзы-стакана после прошивки.

Известен также способ получения полых заготовок, включающий формирование их

путем заливки металла в зазор между изложницей, стоящей на поддоне, и стержнем, и дальнейшую их обработку давлением 2. Недостатком этого способа является высокая трудоемкость технологического цикла - наличие операций осадки, прошивки, а при больших усилиях прошивки применение еще операции раздачи. Кроме того, при прошивке слитков вследствие неравномерного нагрева слитка и изгиба пуансона при больших усилиях, происходит смещение прощивного пуансона от оси прошивки, что приводит к разностенности гильзы-стакана и дополнительной механической обработке.

Цель изобретения - снижение трудоемкости технологического цикла и улучшение качества труб.

Это достигается тем, что металл заливают сифоном в зазор между стержнем и поддоном, производят неравномерное охлаждение до ковочной температуры донной и трубной части со скоростью, соответственно 100-200°С/ч и 50-150°С/ч до получения разницы температур между ними в преде-, лах 100-160°С и протягивают на оправке

через ряд последовательно уменьшающихся в диаметре колец.

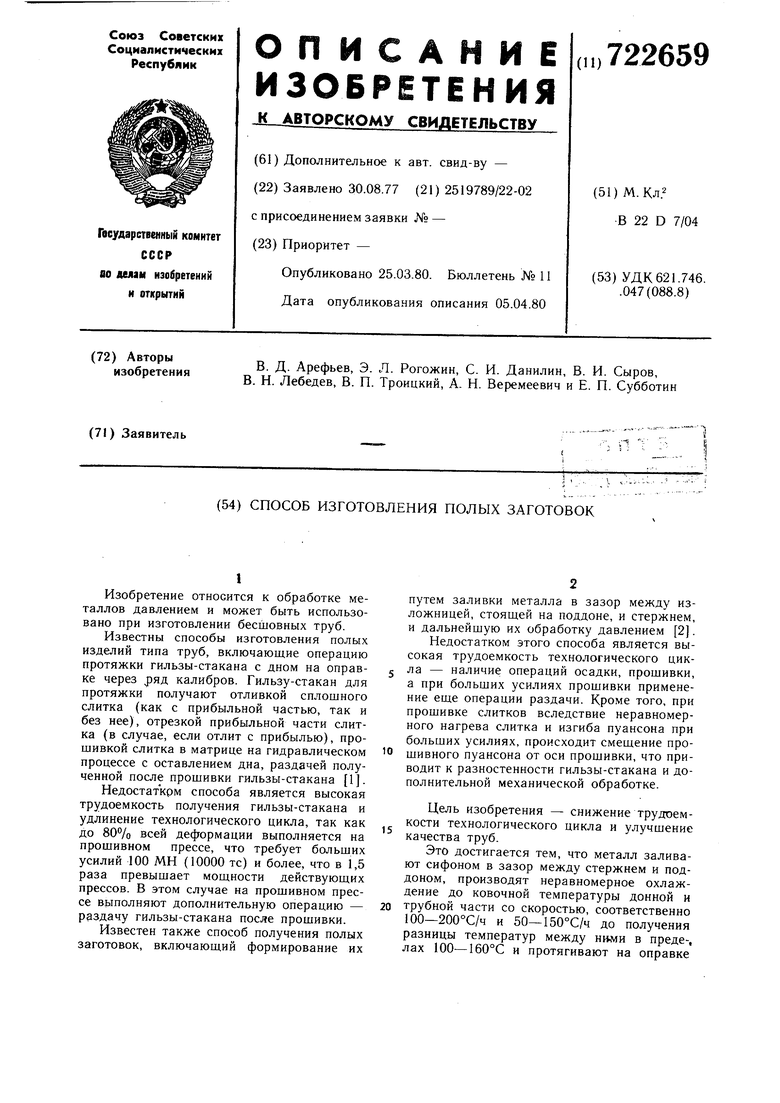

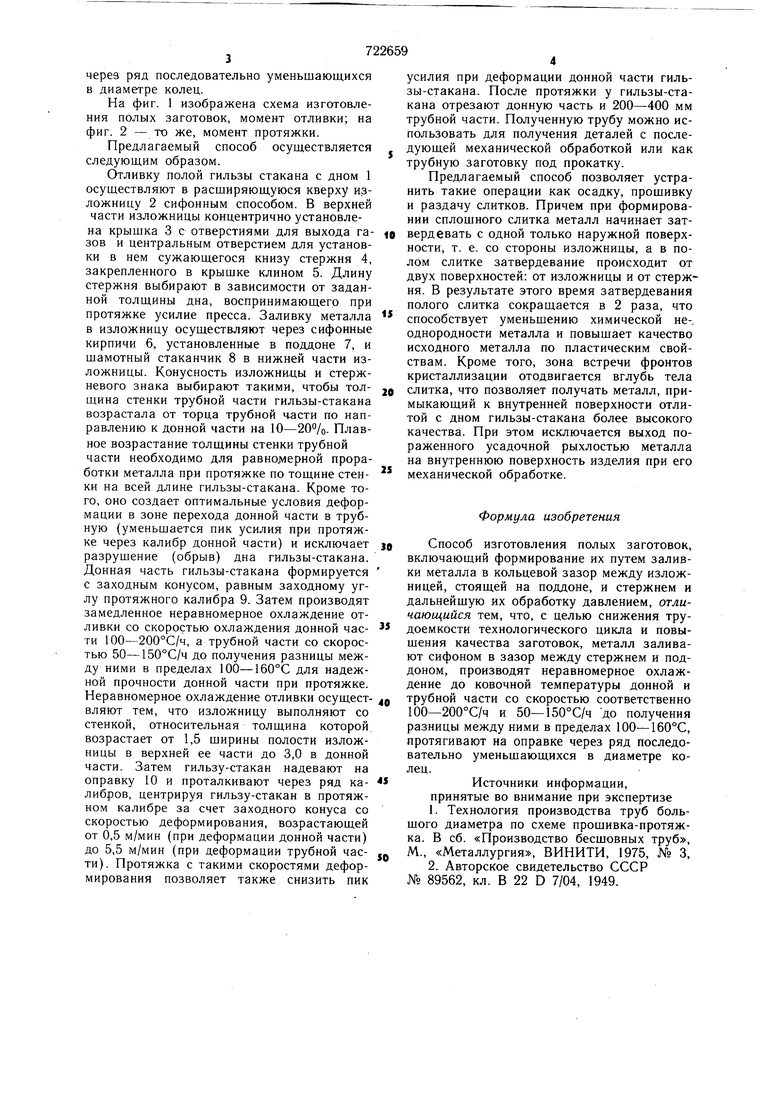

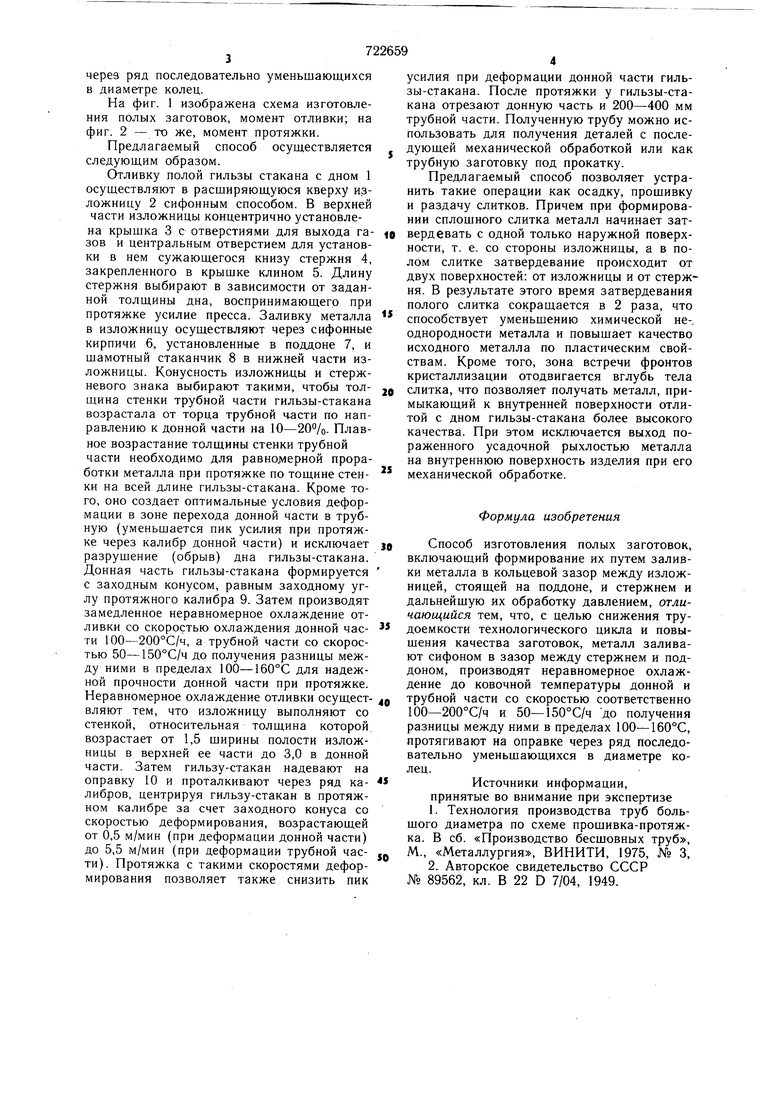

На фиг. 1 изображена схема изготовления полых заготовок, момент отливки; на фиг. 2 - то же, момент протяжки.

Предлагаемый способ осуществляется следующим образом.

Отливку полой гильзы стакана с дном 1 осуществляют в расширяющуюся кверху изложницу 2 сифонным способом. В верхней части изложницы концентрично установлена крышка 3 с отверстиями для выхода газов и центральным отверстием для установки в нем сужающегося книзу стержня 4, закрепленного в крышке клином 5. Длину стержня выбирают в зависимости от заданной толщины дна, воспринимающего при протяжке усилие пресса. Заливку металла в изложницу осуществляют через сифонные кирпичи 6, установленные в поддоне 7, и шамотный стаканчик 8 в нижней части изложницы. Конусность изложни-цы и стержневого знака выбирают такими, чтобы толщина стенки трубной части гильзы-стакана возрастала от торца трубной части по направлению к донной части на 10-20%. Плавное возрастание толщины стенки трубной части необходимо для равнол1ерной проработки металла при протяжке по тощине стенки на всей длине гильзы-стакана. Кроме того, оно создает оптимальные условия деформации в зоне перехода донной части в трубную (уменьшается пик усилия при протяжке через калибр донной части) и исключает разрушение (обрыв) дна гильзы-стакана. Донная часть гильзы-стакана формируется с заходным конусом, равным заходному углу протяжного калибра 9. Затем производят замедленное неравномерное охлаждение отливки со скоростью охлаждения донной части 100-200°С/ч, а трубной части со скоростью 50-150°С/ч до получения разницы между ними в пределах 100-160°С для надежной прочности донной части при протяжке. Неравномерное охлаждение отливки осуществляют тем, что изложницу выполняют со стенкой, относительная толщина которой возрастает от 1,5 ширины полости изложницы в верхней ее части до 3,0 в донной части. Затем гильзу-стакан надевают на оправку 10 и проталкивают через ряд калибров, центрируя гильзу-стакан в протяжном калибре за счет заходного конуса со скоростью деформирования, возрастающей от 0,5 м/мин (при деформации донной части) до 5,5 м/мин (при деформации трубной части). Протяжка с такими скоростями деформирования позволяет также снизить пик

усилия при деформации донной части гильзы-стакана. После протяжки у гильзы-стакана отрезают донную часть и 200-400 мм трубной части. Полученную трубу можно использовать для получения деталей с последующей механической обработкой или как трубную заготовку под прокатку.

Предлагаемый способ позволяет устранить такие операции как осадку, прощивку и раздачу слитков. Причем при формировании сплошного слитка металл начинает затвердевать с одной только наружной поверхности, т. е. со стороны изложницы, а в полом слитке затвердевание происходит от двух поверхностей: от изложницы и от стержня. В результате этого время затвердевания полого слитка сокращается в 2 раза, что способствует уменьшению химической не-, однородности металла и повышает качество исходного металла по пластическим свойствам. Кроме того, зона встречи фронтов кристаллизации отодвигается вглубь тела слитка, что позволяет получать металл, примыкающий к внутренней поверхности отлитой с дном гильзы-стакана более высокого качества. При этом исключается выход пораженного усадочной рыхлостью металла на внутреннюю поверхность изделия при его механической обработке.

Формула изобретения

Способ изготовления полых заготовок, включаюший формирование их путем заливки металла в кольцевой зазор между изложницей, стоящей на поддоне, и стержнем и дальнейщую их обработку давлением, отличающийся тем, что, с целью снижения трудоемкости технологического цикла и повышения качества заготовок, металл заливают сифоном в зазор между стержнем и поддоном, производят неравномерное охлаждение до ковочной температуры донной и трубной части со скоростью соответственно 100-200°С/ч и 50-150°С/ч до получения разницы между ними в пределах 100-1бО°С, протягивают на оправке через ряд последовательно уменьшающихся в диаметре колец.

Источники информации, принятые во внимание при экспертизе

1.Технология производства труб большого диаметра по схеме прошивка-протяжка. В сб. «Производство бесшовных труб, М., «Металлургия, ВИНИТИ, 1975, № 3,

2.Авторское свидетельство СССР № 89562, кл. В 22 D 7/04, 1949.

. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления крупногабаритныхбЕСшОВНыХ ТРуб | 1979 |

|

SU804046A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ БЕСШОВНЫХ ТРУБ | 2010 |

|

RU2453390C2 |

| Поддон для изложниц сифонной отливки трубных слитков | 1978 |

|

SU863151A1 |

| Способ изготовления бесшовных крупногабаритных труб | 1980 |

|

SU902965A1 |

| Устройство для отливки слитков | 1986 |

|

SU1382582A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ЗАГОТОВОК КОРПУСОВ БАЛЛОНОВ БОЛЬШОГО ОБЪЕМА ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ СЖАТЫХ И СЖИЖЕННЫХ ГАЗОВ | 2022 |

|

RU2806681C1 |

| Способ изготовления крупногабаритных бесшовных труб | 1980 |

|

SU946769A1 |

| Способ изготовления крупногабаритных бесшовных труб | 1977 |

|

SU721226A1 |

| Способ отливки полых слитков | 1987 |

|

SU1507519A1 |

| Способ получения полых слитков | 1981 |

|

SU1071350A1 |

Авторы

Даты

1980-03-25—Публикация

1977-08-30—Подача