Изобретение относится к производству фарфоровых низковольтных и высоковольтных изоляторов, но может быть исиользовпно и в других отраслях керамической промышленности, например, для изготовленяя мелющих тел.

Известна шихта для изготовления электротехнического фарфора, включающая, вес. %: шелочесодержащий каолин 33, оборащенный каолин 20, глина 21, кварцевый песок 20, фарфоровый бой 6 1.

Наиболее близким к изобретеиию является шихта для изготовления электротехилческого фарфора, содержащая следуютце компоненты, вес. %: каолин 16-32, г)гне порная глина 20-36, кварцевый песок 8-35, полевой шпат 8-30, технический обожженный глинозем до 30, фарфоровый бой до 20, доломит до 2,0 мел 1-4, хромистый железняк. 0,5-3,5 и марганцев ю руду 0,5-3,5 2.

Недостаток указанных шихтовых состаВОВ состоит в недостаточно высоких показателях прочности фарфора при ударном изгибе, а также при растяжении и статическом изгибе.

Цель пзобретеиия - пов{дшение прочности фарфора при ударном изгибе. ;; также при растяжении и стат))ческом )1згибе.

Достигается это тем, что шихта для изготовления электротехнического фарфора, включающая каолин, огнеупорную глину, кварцевый песок, фарфоровый бол, AiajiraHцевую рзду и техническ} п обож.женный глинозем, содержит щслочесодержр.щий каолин и обогащенный каол15н при С1 едующем соотнощении компонентов. ес. %;

Щелочесодержащии

каолин3-SS

Обогащенный каолин2-20

Огнеупорная глинй21-26

Кварцевый песок2-16

Фарфоровый бой0,5-3

Марганцевая руда1,5-10

Технический обожженный глинозем13-57 Технология приготовления предлагаемой шихты и электротехнического фарфора на ее основе не отличается от известных. Температура обжига 1290-1350° С.

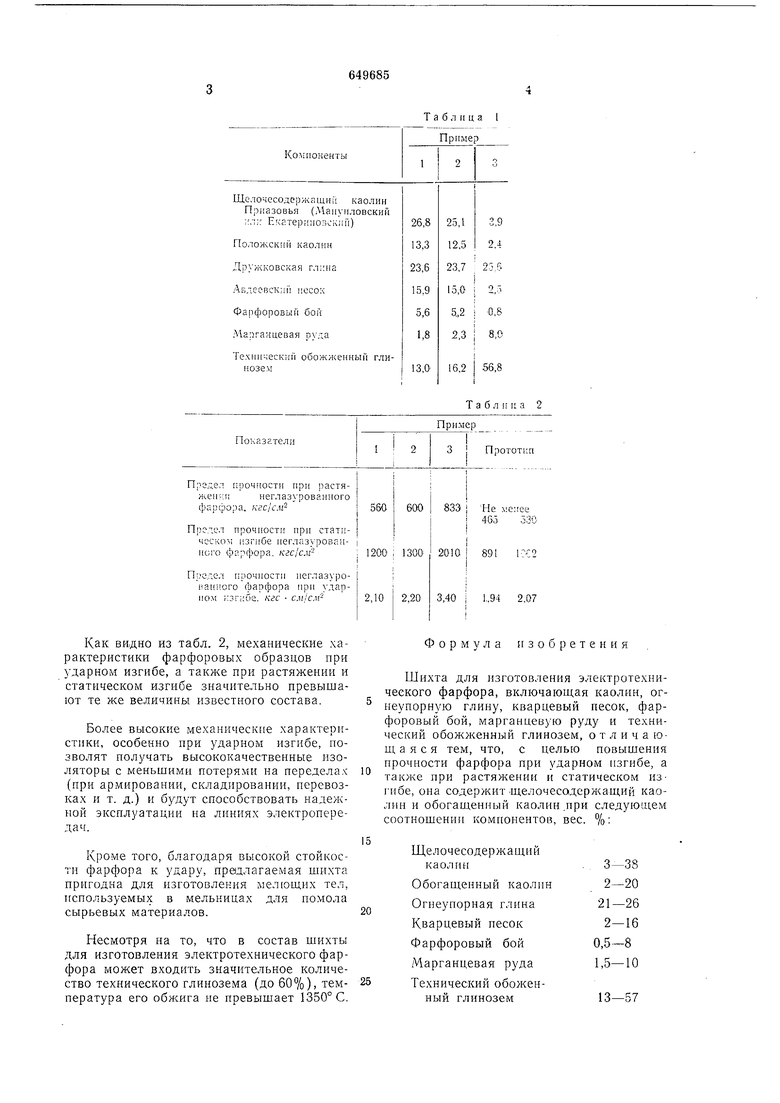

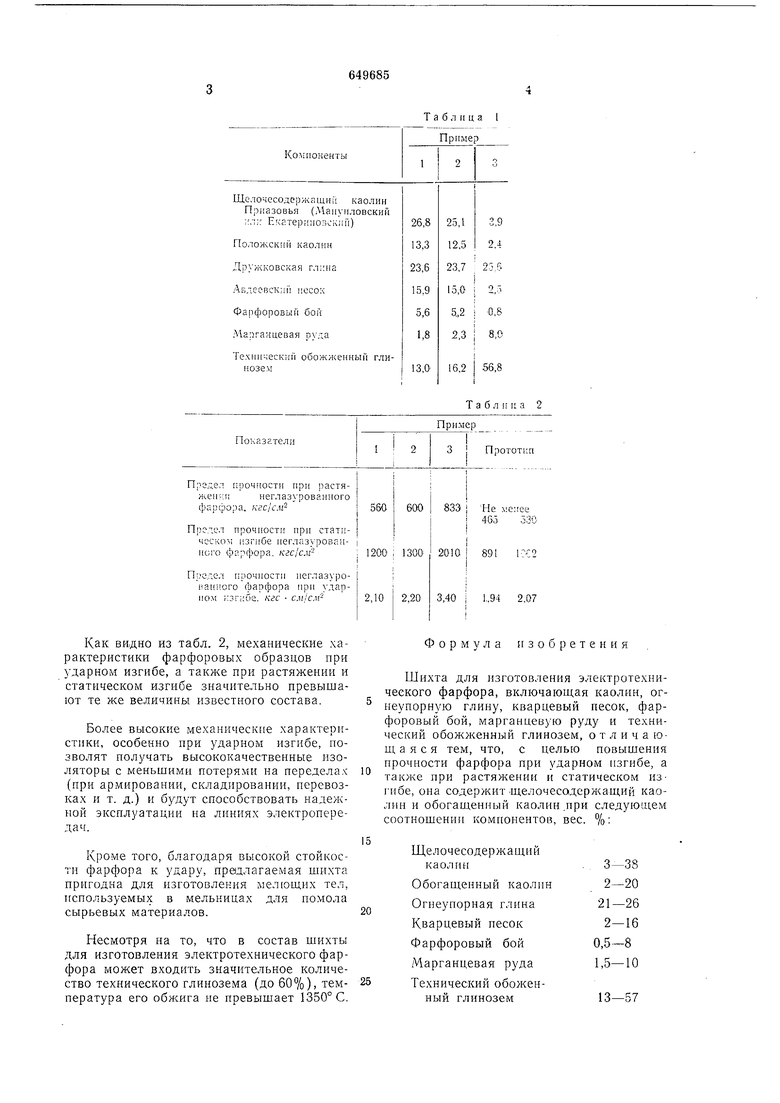

В табл. 1 приведены п пмеры шихт для изготовления электротехнического фарфора, в табл. 2 - технические характеристики фарфора, изготовленного на их основе.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления изолято-POB | 1979 |

|

SU846534A1 |

| Керамическая масса | 1989 |

|

SU1694544A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ | 1999 |

|

RU2140405C1 |

| Керамическая масса | 1987 |

|

SU1544751A1 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 1996 |

|

RU2101259C1 |

| Керамическая масса для изготовления фарфора | 1978 |

|

SU712406A1 |

| Керамическая масса для получения электротехнического фарфора | 2018 |

|

RU2738214C2 |

| ФАРФОРОВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2103237C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОГО ФАРФОРА | 2013 |

|

RU2539059C2 |

чсскол; и.згиое иеглазурован- i

HGio фарфора, кгс/см-. 1200 : 1300 2010 | 891 1-::2

Как ВИДНО из табл. 2, механические характернстики фарфоровых образцов при ударном изгибе, а также при растяжении и статическом изгибе значительно превышают те же величины известного состава.

Более высокие механические характеристики, особенно при ударном изгибе, позволят получать высококачественные изоляторы с меньшими потерями на переделах (при армировании, складировании, перевозках и т. д.) и будут способствовать надежной эксплуатации на линиях электропередач.

Кроме того, благодаря высокой стойкости фарфора к удару, предлагаемая шихта пригодна для изготовления мелющих тел, используемых в мельницах для иомола сырьевых материалов.

Несмотря на то, что в состав шихты для изготовления электротехнического фарфора может входить значительное количество технического глинозема (до 60%), температура его обжига не превышает 1350° С,

3,40 j 1,94 2,07

2,10 2,20

Формула изобретения

Шихта для изготовления электротехнического фарфора, включаюш;ая каолин, огнеупорную глину, кварцевый песок, фарфоровый бой, марганцевую руду и технический обожженный глинозем, отличающаяся тем, что, с цельЕО повышения прочности фарфора при ударном изгибе, а также при растяжении и статическом изгибе, она содержит щелочесодержащий каолин и обогащенный каолин .при следующем соотношении комионентов, вес. %:

Щелочесодержащий

каолин, 3-38

Обогащенный каолин2-20

Огнеупорная глина21-26

Кварцевый песок2-16

Фарфоровый бой0,5-8

Марганцевая руда1,5-10

Технический обоженный глинозем13-57

649685

56

Источники информации, принятые во терями. - «Стекло и керамика, М., 1969, внимание ири экспертиз ;Л° 1, с. 26-29.

фарфор с низкими диэлектрическими ио- 5 Х 339527, кл. С 04 В 33/26, 1970.

Авторы

Даты

1979-02-28—Публикация

1977-07-18—Подача