(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ДУГОСТОЙКОГО ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099307C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ И ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2231505C1 |

| Керамическая масса для получения электротехнического фарфора | 2018 |

|

RU2738214C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПРОИЗВОДСТВА КИРПИЧА | 2012 |

|

RU2497775C1 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КИРПИЧНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2230047C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МЕМБРАНЫ | 1994 |

|

RU2128544C1 |

| СЫРЬЕВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2160240C1 |

| Шихта для изготовления керамического проппанта и проппант | 2022 |

|

RU2781688C1 |

| Шихта для изготовления огнеупорных изделий | 1979 |

|

SU783274A1 |

1

Изобретение относится к производи ству керамических материалов, а именно материалов, содержащих электрокорунд в качестве основы, а также стеклообразующую добавку, которые могут быть использованы при изготовлении керамических крышек разрядников постоянного и переменного тока для линий электропередач.

Известна шихта для изготовления пористого керамического материала, имеющая следующий состав, мае, %: электрокорунд75 85; огнеупорная глина углекислый литий 2-7; песок кварцевый 1-11 l 3.

Однако этому материалу присуща недостаточная механическая прочность, что приводит при транспортировке и эксплуатации к выкрашиванию зерен электрокорунда и изменению размеров и формы выступающих рельбфов детали, а также высокая температура йбжига 1300 С, требующая значительных затрат энергии.

Наиболее близкой к предлагаемой является шихта для изготовления дугостойкого пористого керамического материала С 2 ,, включающая следующие компоненты, вес.%:

Электрокорунд 75-77 Песок кварцевый 8,0-9,0 Мел молотый : 5,0-6 ,0 Глинозем технический2,0-3,0

to Сульфитно-дрожжевая бражка ,5 Масло минеральное1,5-2,5 вода техничес15кая 1,0-2,0 Недостатком материала, изготовленного из данной шихты, является сравнительно низкая механическая прочность на статический изгиб - 5 кгс/

20 /см и высокая температура обжига 1300°С.

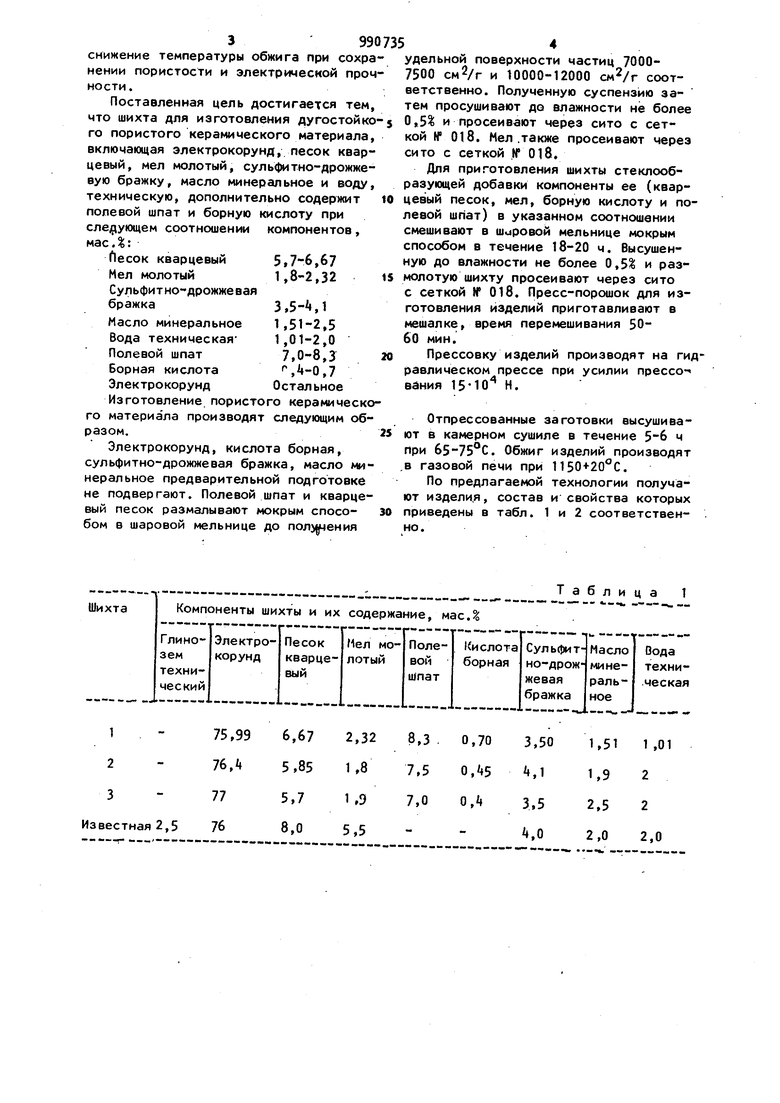

Целью изобретения является повыше ние предела прочности при изгибе и 3990 снижение температуры обжига при сохранении пористости и электрической прочности. Поставленная цель достигается тем, что шихта для изготовления дугостойкого пористого керамического материала, включающая электрокорунд, песок квар цевый, мел молотый, сульфитно-дрожжевую бражку, масло минеральное и воду, техническую, дополнительно содержит полевой шпат и борную кислоту при сле{)укйдем соотношении компонентов, масД: flecoK кварцевый5.,б7 Мел молотый1,8-2,32 Сульфитно-дрожжевая 3.5-«,1 бражка 1,51-2,5 Масло минеральное 1,01-2,0 Вода техническая 7,0-8,3 Полевой шпат -0,7 Борная кислота Остальное Электрокорунд Изготовление пористого керамическо го материала производят следующим образом. Электрокорунд, кислота борная, сульфитно-дрожжевая бражка, масло минеральное предварительной подготовке не подвергают. Полевой шпат и кварцевый песок размалывают мокрым способом в шаровой мельнице до пол)

1 , 2 3 Известная 2,5

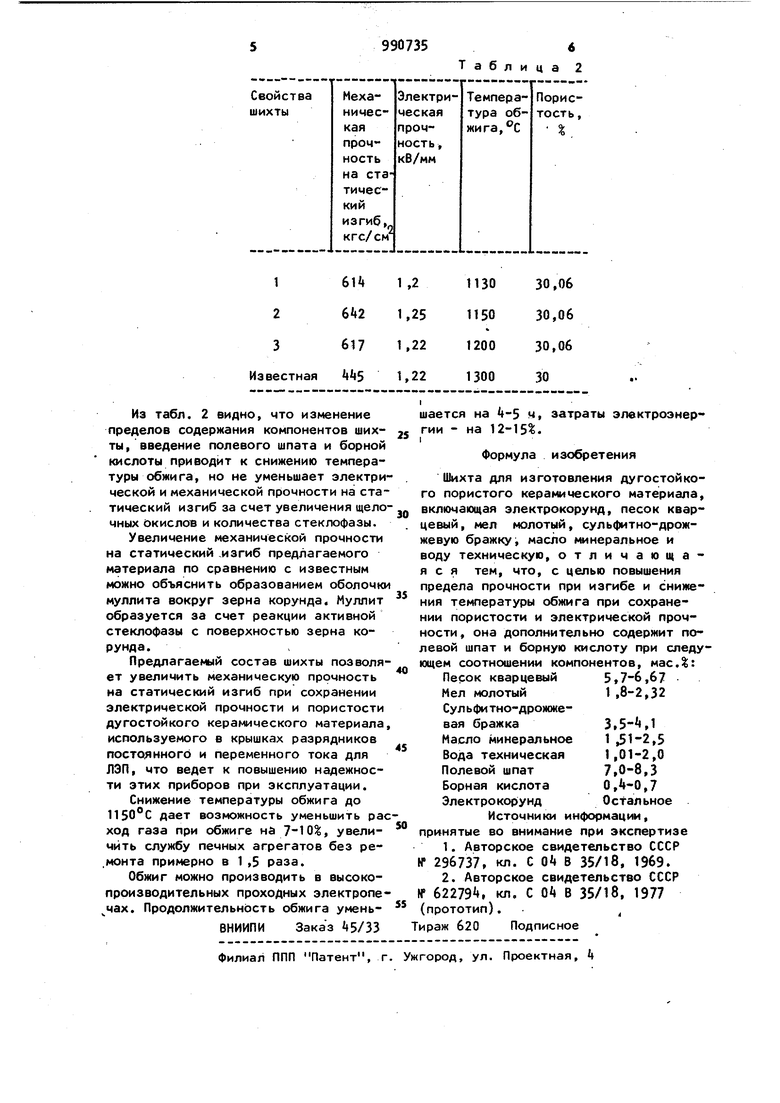

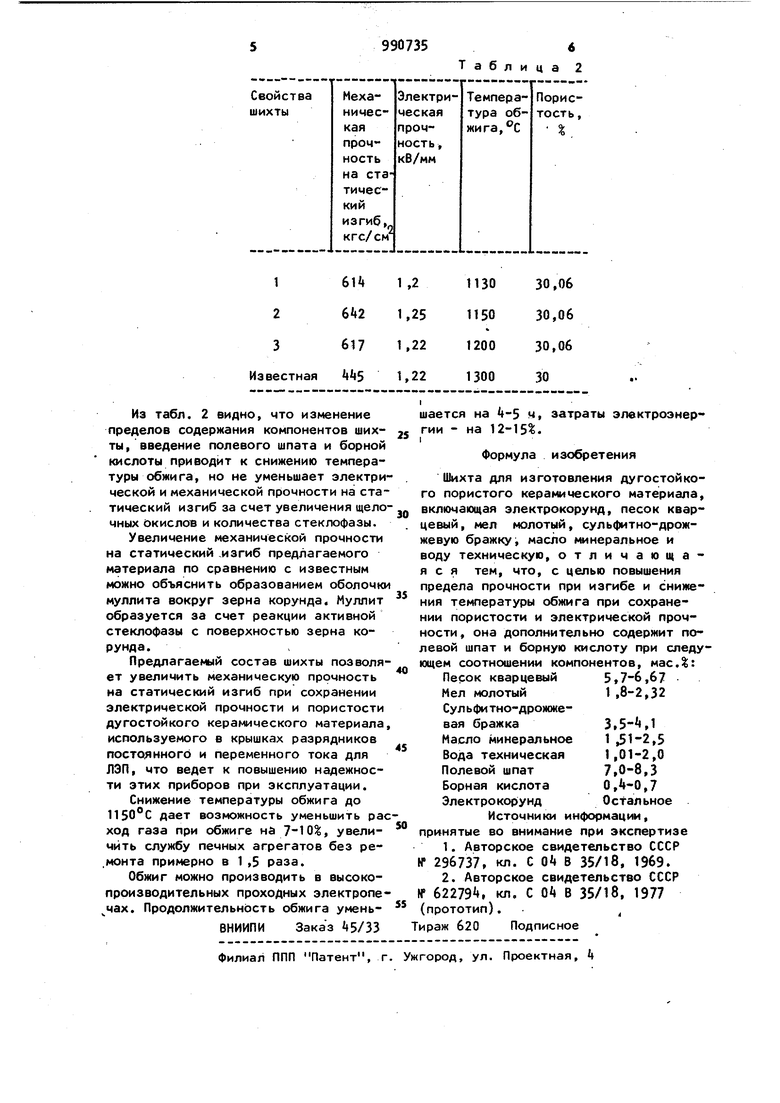

Таблица 1 4 удельной поверхности частиц 70007500 и t0000-12000 соответственно. Полученную суспензию затем просушивают до влажности не более 0,5% и просеивают через сито с сеткой № 018. Мел .также просеивают через сито с сеткой №018, Для приготовления шихты стеклообразующей добавки компоненты ее (кварцеаый песок, мел, борную кислоту и полевой шпат) в указанном соотношении смешивают в шоровой мельнице мокрым способом в течение 18-20 ч. Высушенную до влажности не более 0,5 и размолотую шихту просеивают через сито с сеткой If 018. Пресс-порошок для изготовления изделий приготавливают в мешалке, время перемешивания 50бО мин. Прессовку изделий производят на гидравлическом прессе при усилии прессо- вйния 15-10 Н. Отпрессованные заготовки высушивают в камерном сушиле в течение ч при б5-75°С. Обжиг изделий производят .в газовой печи при . По предлагаемой технологии получают изделия, состав и свойства которых приведены в табл. 1 и 2 соответственно.

Т а б л

и ц а

Авторы

Даты

1983-01-23—Публикация

1981-06-15—Подача