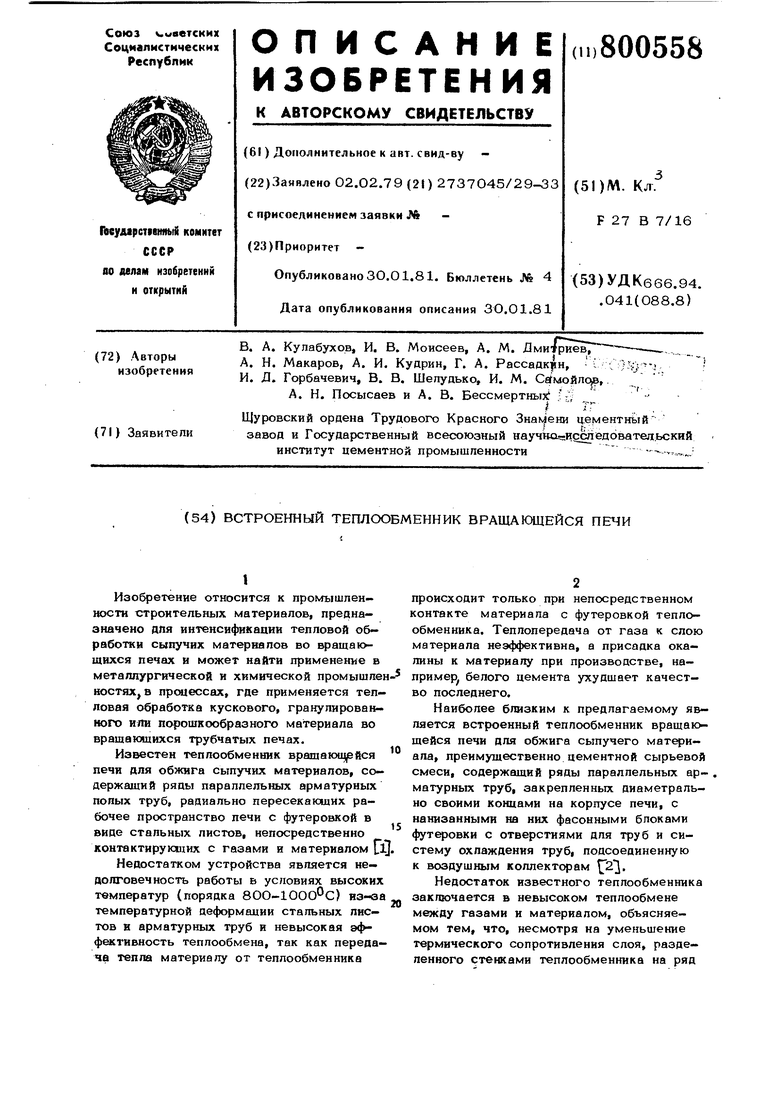

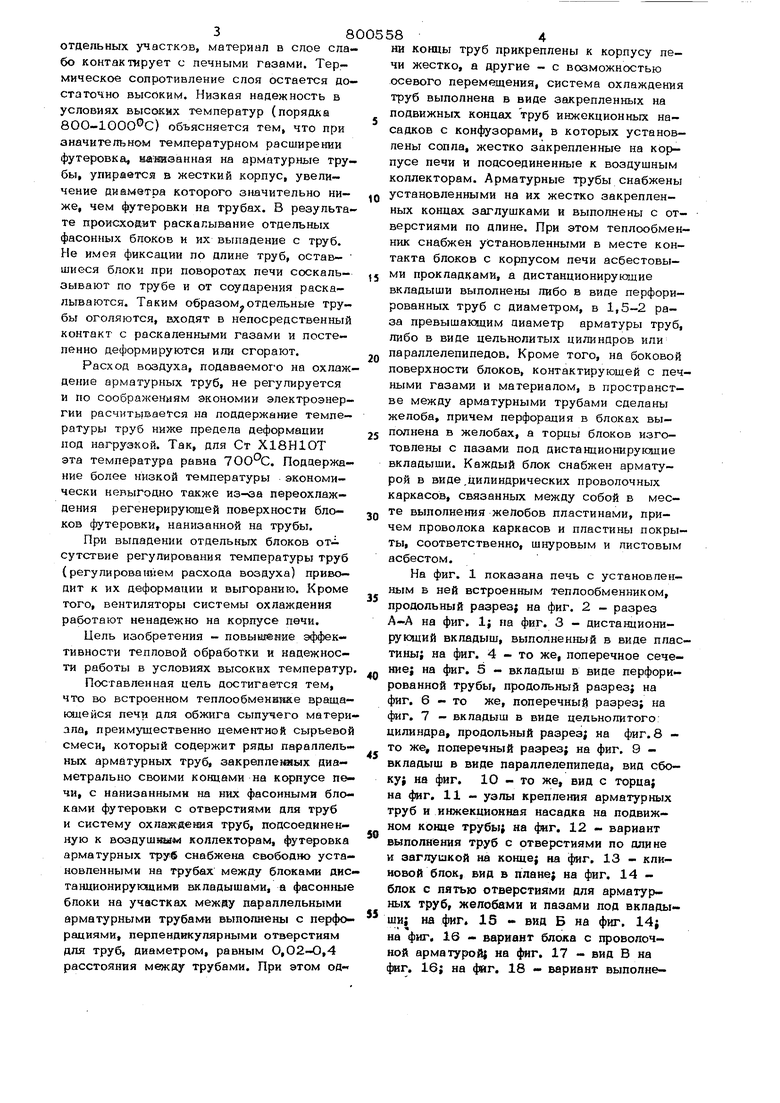

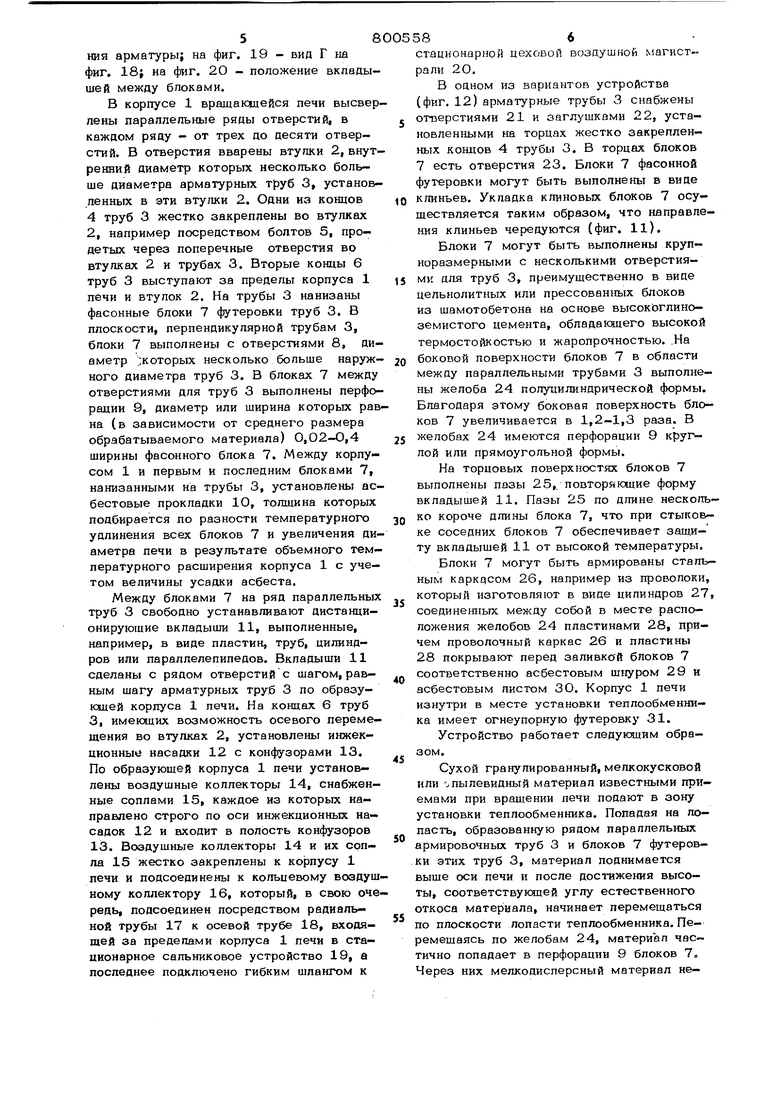

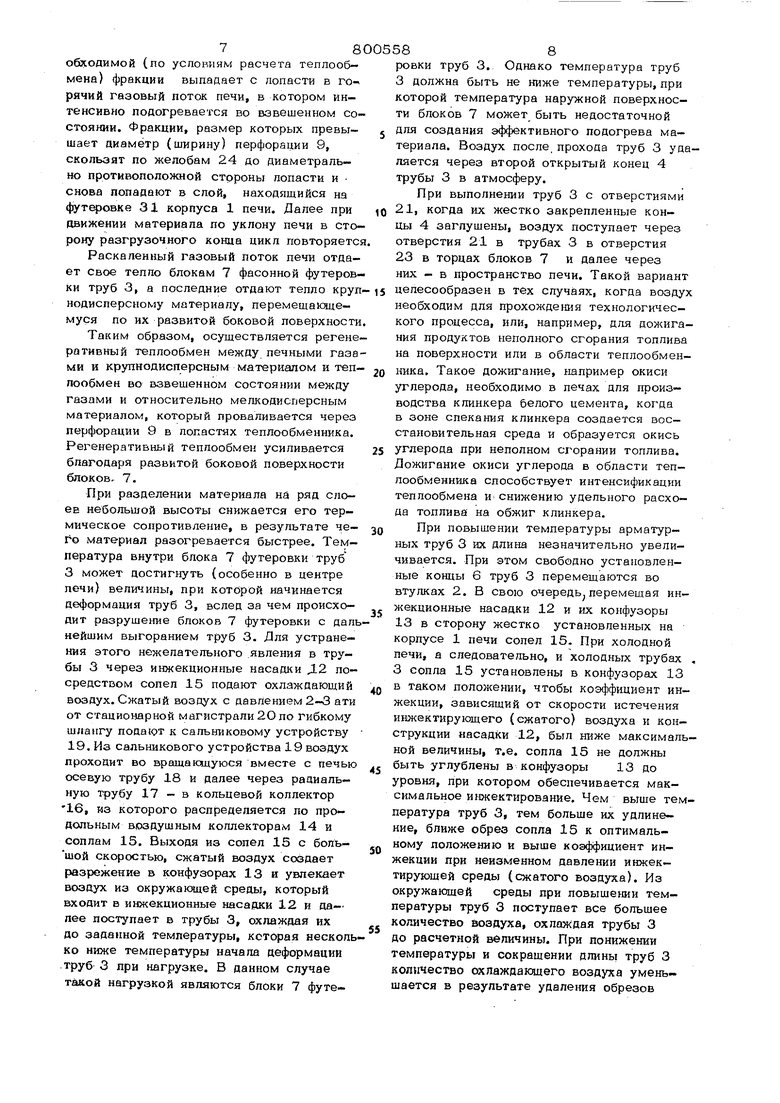

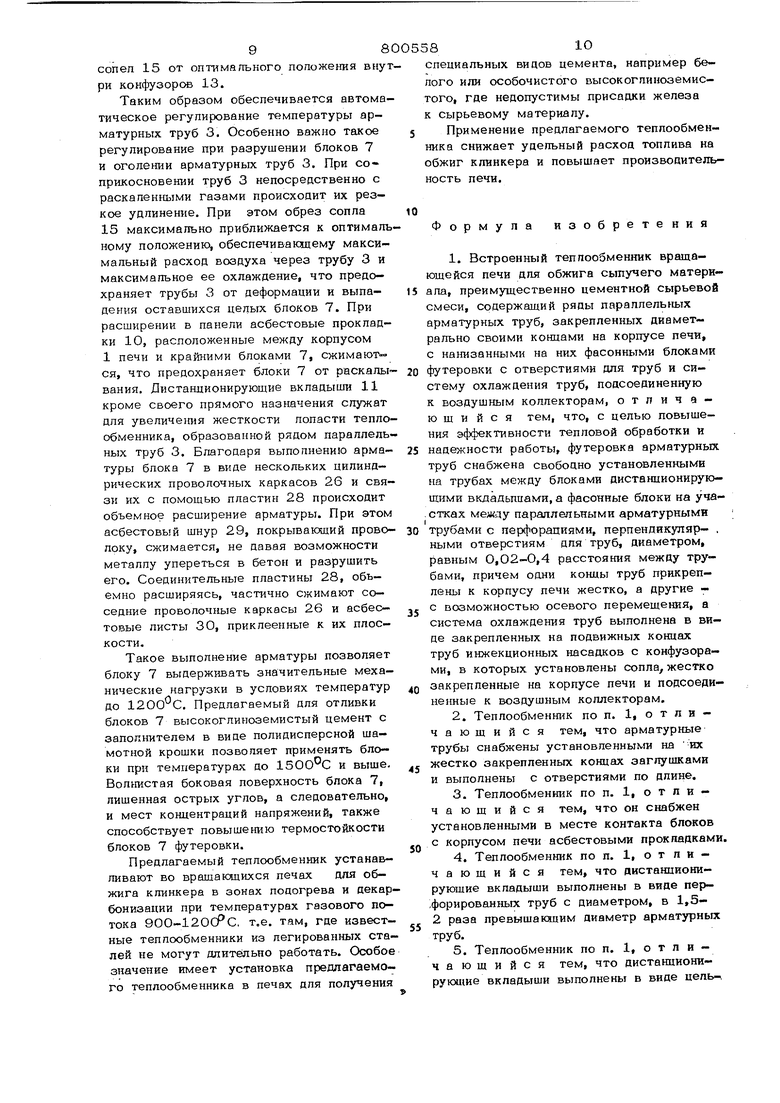

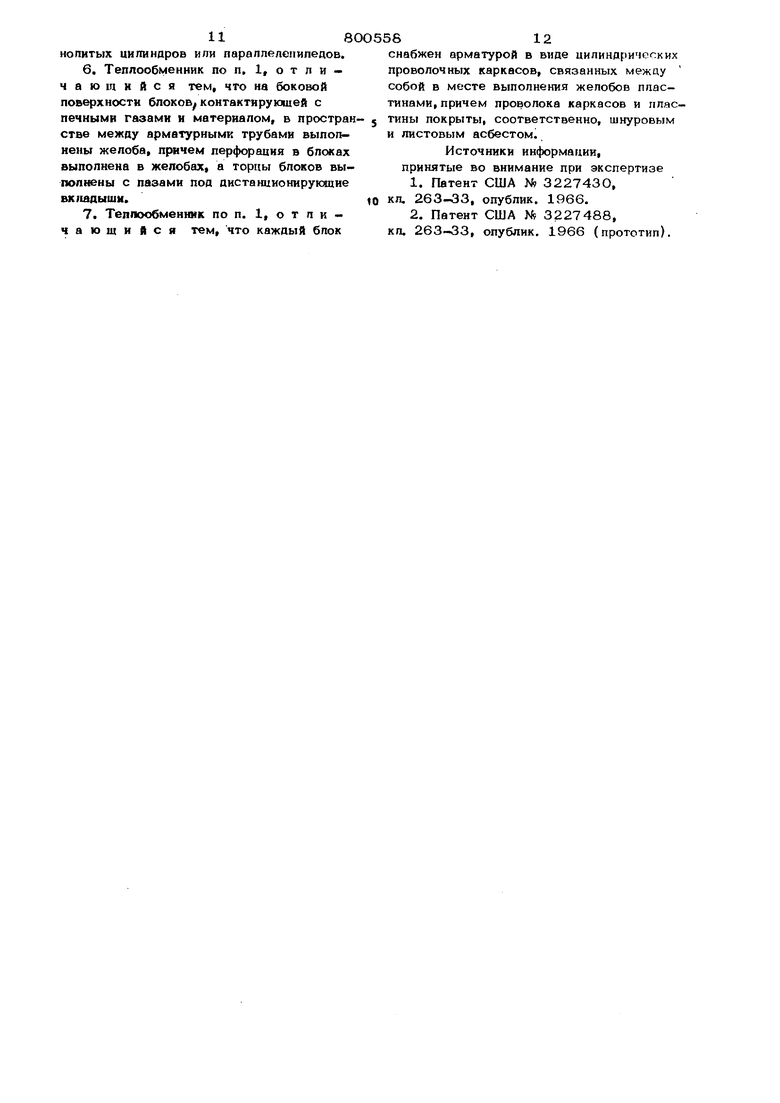

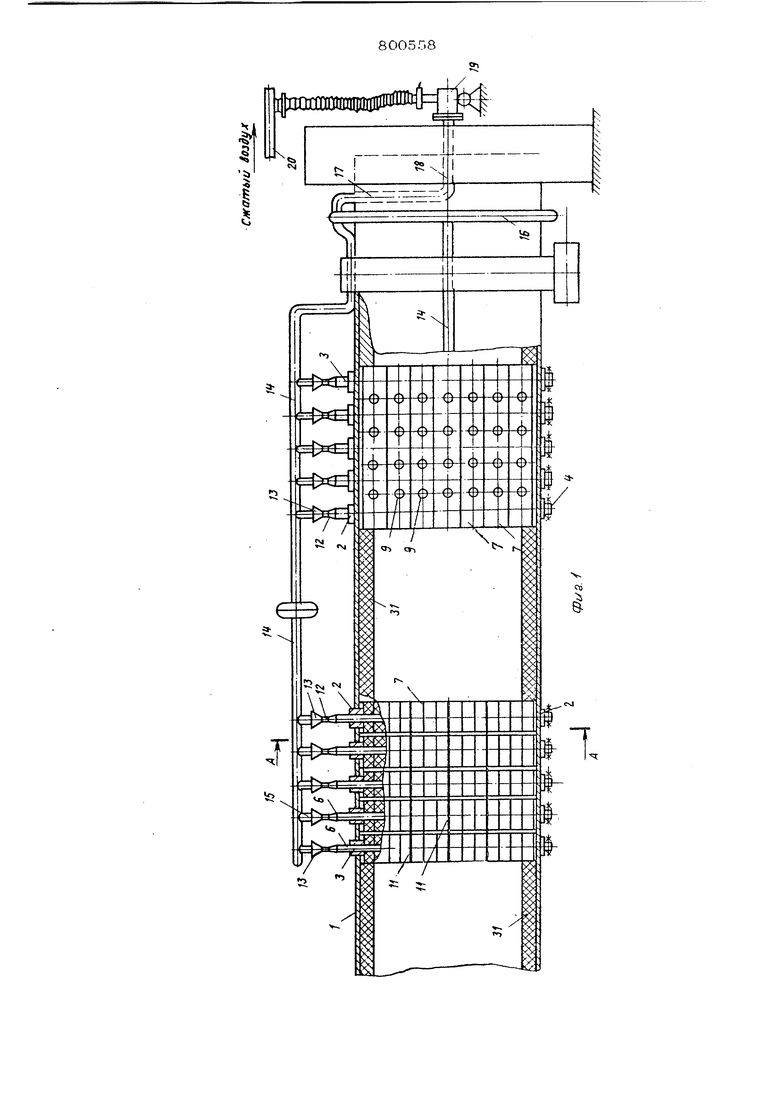

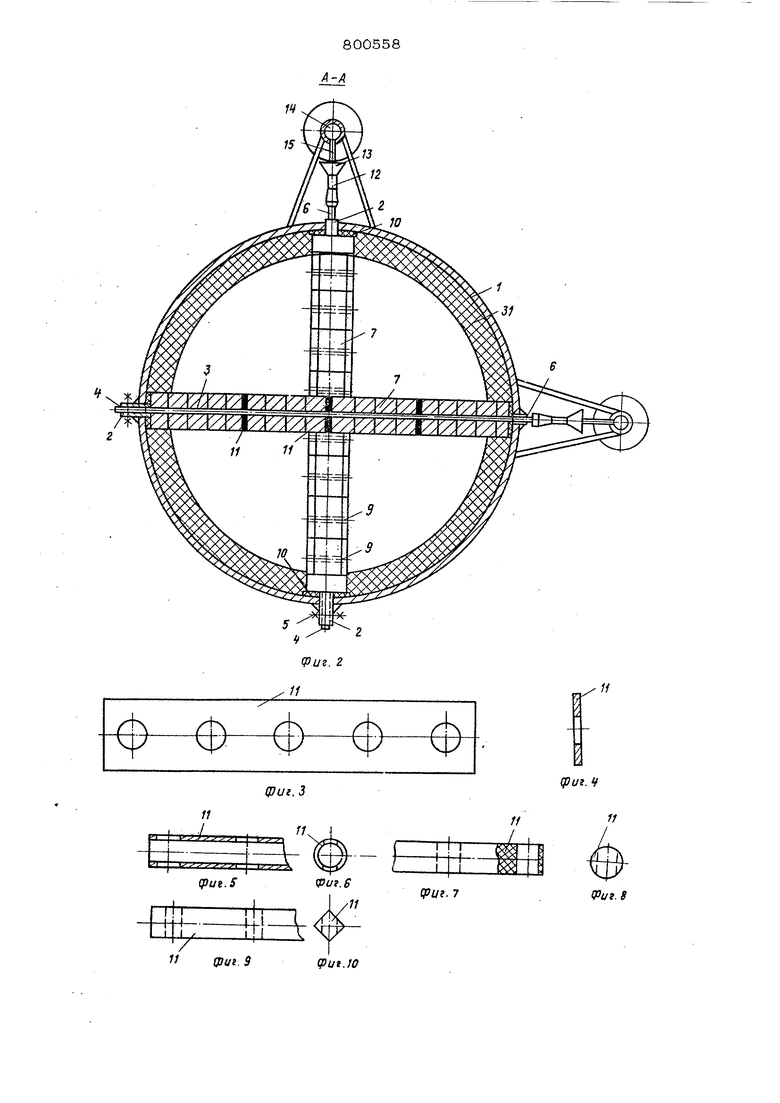

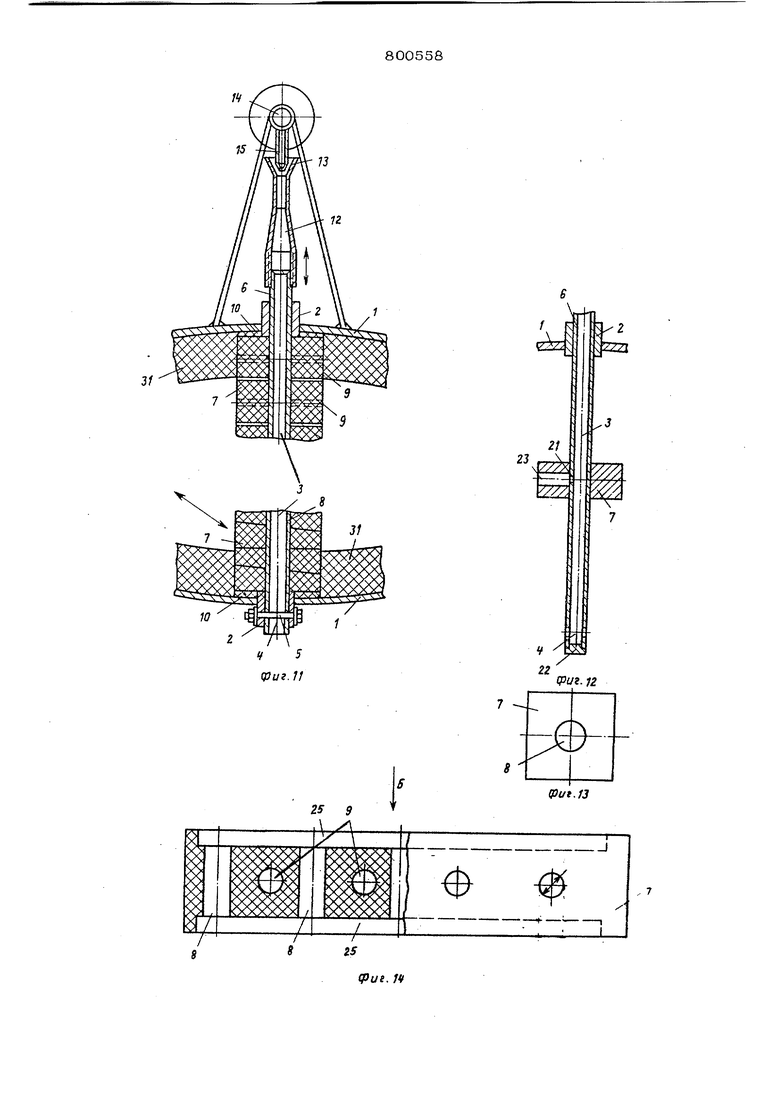

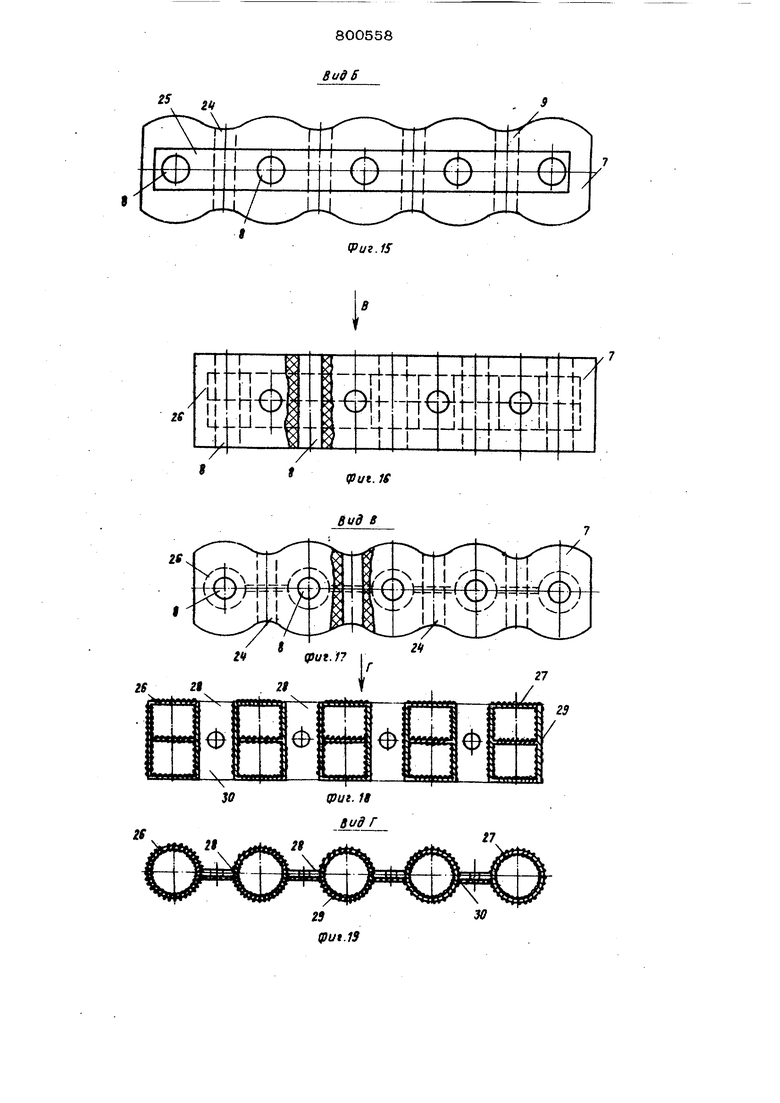

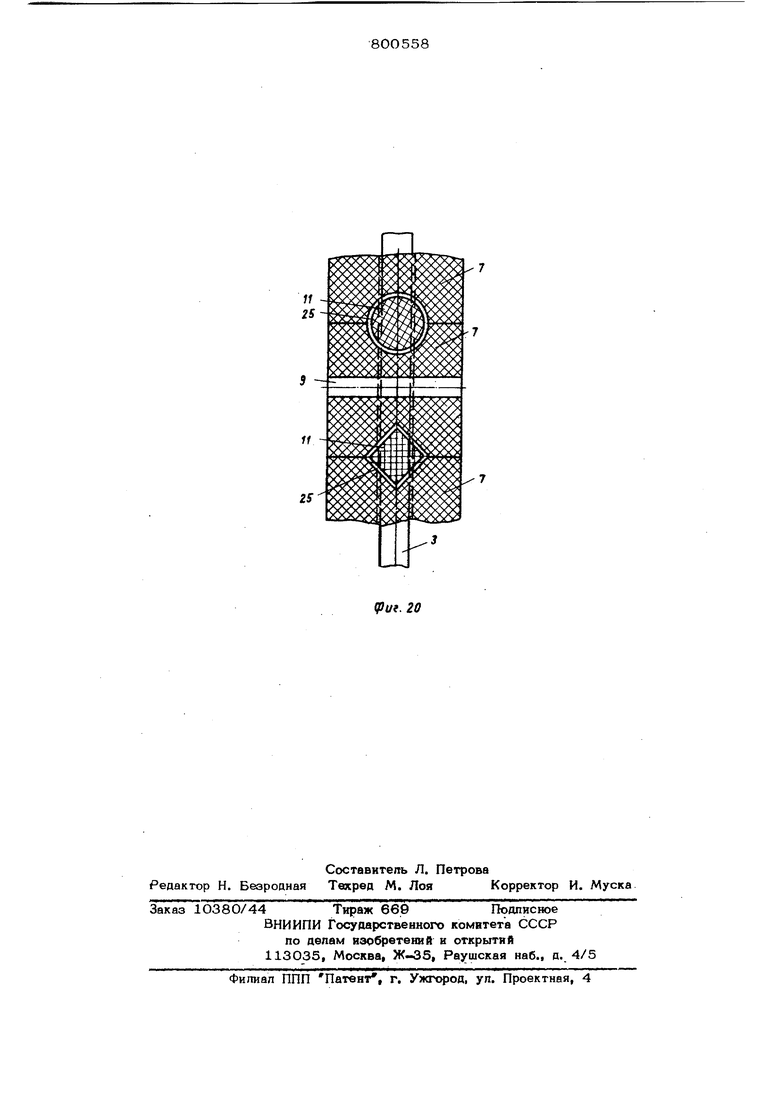

Изобретение относится к промышпенности строительных материалов, предназначено дпя интенсификации тепловой обработки сыпучих материалов во вращак шихся печах и может найти применение в металлургической и химической промышле ностях, в процессах, где применяется тепловая обработка кускового, гранулированного или порошкообразного материала во вращающихся трубчатых печах. Известен теплообменник врашаюи рйся печи для обжига сыпучих материалов, со- держаший ряды параллельных арматурных полых труб, радиально пересекающих рабочее пространство печи с футеровкой в виде стальных листов, непосредственно контактиругацих с газами и материалом P Недостатком устройства является недолговечность работы в условиях высоких температур (порядка 8ОО-100Ос) из-за температурной деформации стальных листов и арматурных труб и невысокая э фективность теплообмена, так как передача тепла материалу от теплообменника происходит только при непосредственном контакте материала с футеровкой теплообменника. Теплопередача от газа к слою материала неэффективна, а присадка окалины к материалу при производстве, например белого цемента ухудшает качество последнего. Наиболее близким к предлагаемому является встроенный теплообменник вращак щейся печи дпя обжига сыпучего материала, преимущественно, цементной сырьевой смеси, содержащий ряды параллельных арматурных труб, закрепленных диаметрально своими концами на корпусе печи, с нанизанными на них фасонными блоками с отверстиями для труб и систему охлаждения труб, подсоединенную к воздушным коллекторам 2. Недостаток известного теплообменника заключается в невысоком теплообмене между газами и материалом, объясняемом тем, что, несмотря на уменьшение термического сопротивления слоя, разделенного стенками теплообменника на ряд отдельных участков, материал в слое слабо контактирует с печными газами. Термическое Сопротивление слоя остается достаточно высоким. Низкая надежность в условиях высоких температур (порядка 800-100О®С) объясняется тем, что при значительном температурном расширении футеровка, иа-йизанная на арматурные трубы, упирается в жесткий корпус, увеличение диаметра которого значительно ниже, чем футеровки на трубах. В результате происходит раскалывание отдельных фасонных блоков и их выпадение с труб. Не имея фиксации по длине труб, оставшиеся блоки при поворотах печи соскальзывают по трубе и от соударения раскалываются. Таким образом, отдельные трубы оголяются, входят в непосредственный контакт с раскаленными газами и постепенно деформируются или сгорают. Расход воздуха, подаваемого на охлаждение арматурных труб, не регулируется и по соображениям экономии электроэнергии расчитывается на поддержание температуры труб ниже предела деформации под нагрузкой. Так, для Ст Х18Н1ОТ эта температура равна . Поддержание более низкой температуры экономически невыгодно также из-за переохлаждения регенерирующей поверхности блоков футеровки, нанизанной на трубы. При выпадении отдельных блоков от сутствие регулирования температуры труб (регулированием расхода воздуха) приводит к их деформации и выгоранию. Кроме того, вентиляторы системы охлаждения работают ненадежно на корпусе печи. Цель изобретения - повышение эффективности тепловой обработки и надежности работы в условиях высоких температур Поставленная цель достигается тем, что во встроенном теплообмеившсе вращающейся печи для обжига сыпучего матери ала, преимущественно цементной сырьевой смеси, который содержит ряды параллельных арматурных труб, закреплеш1ых диаметрально своими концами на корпусе печи, с нанизанными на них фасонными блоками футеровки с отверстиями для труб и систему охлажйеш1Я труб, подсоединенную к воздушным коллекторам, футеровка арматурных труб снабжена свободно установленными на трубах между блоками дие та нционирующ имя вкладышами, а фасонные блоки на участках между параллельными арматурными трубами выиопнены с перфорациями, перпендикулярными отверстиям для труб, диаметром, равным О,О2-О,4 расстояния межау трубами. При этом одНИ концы труб прикреплены к корпусу печи жестко, а другие - с возможностью осевого перемещения, система охлаждения труб выполнена в вице закрепленных на подвижных концах труб инжокционных насадков с конфузорами, в которых установлены сопла, жестко закрепленные на корпусе печи и подсоединенные к воздушным коллекторам. Арматурные трубы снабжены установленными на их жестко закрепленных концах заглушками и выполнены с отверстиями по длине. При этом теплообменник снабжен установленными в месте контакта блоков с корпусом печи асбестовыми прокладками, а дистанционирукзщие вкладыши выполнены либо в виде перфорированных труб с диаметром, в 1,5-2 раза превышающим диаметр арматуры труб, либо в виде цельнолитых цилиндров или параллелепипедов. Кроме того, на боковой поверхности блоков, контактирующей с печными газами и материалом, в пространстве между арматурными трубами сделаны желоба, причем перфорация в блоках выполнена в желобах, а торцы блоков изготовлены с пазами под диетанционирующие вкладыши. Каждый блок снабжен арматурой в виде,цилиндрических проволочных каркасов, связанных между собой в месте выполнения жеПобов пластинами, причем проволока каркасов и пластины покрыты, соответственно, шнуровым и листовым асбестом. На фиг, 1 показана печь с установленным в ней встроенным теплообменником, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - дистанционирующий вкладыш, выполненный в виде пластины; на фиг. 4 - то же, поперечное сечение; иа фиг. 5 - вкладыш в виде перфорированной трубы, продольный разрез; иа фиг. 6 - то же, поперечный разрез; на фиг. 7 - вкладыш в виде цельнолитого цилиндра, продольный разрез; на фиг. 8 то же, поперечный разрез; на фиг. 9 вкладыш в виде параллелепипеда, вид сбоку; на фиг. 10 - то же, вид с торца; на фиг. 11 - узлы крепления арматурных труб и инжекционная насадка на подвижном конце трубы; на фиг. 12 - вариант выполнения труб с отверстиями по длине и заглушкой на конце; на фиг. 13 - клиновой бпок, вид в плане; на фиг, 14 блок с пятью отверстиями для арматурных труб, желобами и пазами поа вкладыши; на фиг. 15 - вид Б на фиг. 14; на фиг, 16 - вариант блока с проволочной арматурой; на фиг, 17 - вид В на фиг. 16; на фиг. 18 - вариант выполнения арматуры; на фиг, 19 - вид Г на фиг, 18; на фиг. 20 - положение вкладышей между блоками. В корпусе 1 вращающейся печи высвер лены параллельные ряды отверстий, в каждом ряду - от трех до десяти отверстий. В отверстия вварены втулки 2, внут ренний диаметр которых несколько больше диаметра арматурных труб 3, установ ленных в эти втулки 2, Одни из концов 4 труб 3 жестко закреплены во втулках 2,например посредством болтов 5, продетых через поперечные отверстия во втулках 2 и трубах 3. Вторые концы 6 труб 3 выступают за пределы корпуса 1 печи и втулок 2. На трубы 3 нанизаны фасонные блоки 7 футеровки труб 3. В плоскости, перпендикулярной трубам 3, блоки 7 выполнены с отверстиями 8, ди аметр .:которых несколько больше наруж ного диаметра труб 3. В блоках 7 между отверстиями для труб 3 выполнены перфо рации 9, диаметр или ширина которых рав на (в зависимости от среднего размера обрабатываемого материала) 0,О2-0,4 ширины фасонного блока 7. Между корпусом 1 и первым и последним блоками 7, нанизанными на трубы 3, установлены ас бестовые прокладки Ю, толщина которых подбирается по разности температурного удлинения всех блоков 7 и увеличения ди аметра печи в результате объемного температурного расширения корпуса 1 с учетом величины усадки асбеста. Между блоками 7 на ряд параллельных труб 3 свободно устанавливают диетанцн- онируюшие вкладыши 11, выполненные, например, в виде пластин, труб, цилиндров или параллелепипедов. Вкладыши 11 сделаны с рядом отверстий с шагом, равным шагу арматурных труб 3 по образующей корпуса 1 печи. На концах 6 труб 3,имеющих возможность осевого перемещения во втулках 2, установлены инжекционные насадки 12 с конфузорами 13. По образуюшей корпуса 1 печи установлены воздушные коллекторы 14, снабженные соплами 15, каждое из которых направлено строго по оси инжекционных насадок 12 и входит в полость конфузоров 13. Воздушные коллекторы 14 и их сопла 15 жестко закреплены к корпусу 1 печи и подсоединены к кольцевому воздуш ному коллектору 16, который, в свою оче редь, подсоединен посредством радиальной трубы 17 к осевой трубе 18, входящей за пределами корпуса 1 печи в стационарное сальниковое устройство 19, а последнее подключено гибким шлангом к 8 586 стационарной цеховой воздушной магистра ли 20, В одном из вариантов устройства (фиг. 12) арматурные трубы 3 снабжены отверстиями 21 и заглушками 22, установленными на торцах жестко закрепленных концов 4 трубы 3. В торцах блоков 7 есть отверстия 23. Блоки 7 фасонной футеровки могут быть выполнены в виде клиньев. Укладка клиновых блоков 7 осуществляется таким образом, что направления клиньев чередуются (фиг. 11). Блоки 7 могут быть выполнены крупноразмерными с несколькими отверстиями для труб 3, преимущественно в виде цельнолитных или прессован1Пз Х блоков из шамотобетона на основе высокоглино- земистого цемента, обладакщего высокой термостойкостью и жаропрочностью. .На боковой поверхности блоков 7 в области между параллельными трубами 3 выполнены желоба 24 полуцнлинцрической формы. Благодаря этому боковая поверхность блоков 7 увеличивается в 1,2-1,3 раза. В желобах 24 имеются перфорации 9 круглой или прямоугольной формы. На торцовых поверхностях блоков 7 выполнены пазы 25, повторяющие форму вкладышей 11. Пазы 25 по длине несколько короче длины блока 7, что при стыковке соседних блоков 7 обеспечивает защиту вкладышей 11 от высокой температуры. БЛОКИ 7 могут быть армированы стальным каркасом 26, например из проволоки, который изготовляют в виде цилиндров 27, соединенных между собой в месте расположения желобов 24 пластинами 28, причем проволочный каркас 26 и пластины 28 покрывают перед заливкой блоков 7 соответственно асбестовым шпуром 29 и асбестовым листом ЗО. Корпус 1 печи изнутри в месте установки теплообменника имеет огнеупорную футеровку 31. Устройство работает следующим образом. Сухой гранулированный, мелкокусковой или пылевидный материал известными приемами при вращении печи подают в зону установки теплообменника. Попадая на лопасть, образованную рядом параллельных рмировочных труб 3 и блоков 7 футерови этих труб 3, материал поднимается ыше оси печи и после достижения высоты, соответствукяцей углу естественного ткоса материала, начинает перемещаться о плоскости Лопасти теплообменника. Пеемещаясь по желобам 24, материал часично попадает в перфорации 9 блоков 7 ерез них мелкодисперсный материал не обходимой (по условиям расчета теплообмена) фракции выпадает с лопасти в горячий газовый поток печи, в котором интенсивно подогревается во взвешенном со стоянии. Фракции, размер которых превы- шает диаметр (ширину) перфорации 9, скользят по желобам 24 до диаметрально противоположной стороны лопасти и снова попадают в слой, находящийся на футерсшке 31 корпуса 1 печи. Далее при движении материала по уклону печи в сто рону разгрузочного конца цикл повторяетс Раскаленный газовый поток печи отдает свое тепло блокам 7 фасонной футеров ки труб 3, а последние отдают тепло круп нодисперсному материалу, перемешаклце- муся по их развитой боковой поверхност Таким образом, осуществляется регене ративный теплообмен между печными газа ми и крупнодисперсным материалом и теп пообмен во взвешенном состоянии между газами и относительно мелкодисперсным материалом, который проваливается через перфорации 9 в лопастях теплообменника. Регенеративный теплообмен усиливается благодаря развитой боковой поверхности блоков, 7. При разделении материала на ряд слоев небольшой высоты снижается его термическое сопротивление, в результате чеГо материал разогревается быстрее. Температура внутри блока 7 футеровки труб 3 может достигнуть (особенно в центре печи) величины, при которой начинается деформация труб 3, вслед за чем происходит разрушение блоков 7 футеровки с дал нейшим выгоранием труб 3. Для устранения этого нежелательного явления в трубы 3 через инжекционные насадки Д2 посредством сопел 15 подают охлаждающий воздух. Сжатый воздух с давлением 2-3 ати от стационарной магистрали 2Q по гибкому шлангу подают к сальниковому устройству 19. Из сальникового устройства 19 воздух проходит во вращающуюся вместе с печью осевую трубу 18 и далее через радиальную трубу 17 - в кольцевой коллектор 16, из которого распределяется по продольным воздушным коллекторам 14 и Соплам 15. Выходя из сопел 15 с боль- шой скоростью, сжатый воздух создает разрежение в конфузорах 13 и увлекает воздух из окружающей среды, который входит в инжекционные насадки 12 и далее поступает в трубы 3, охлаждая их до заданной температуры, которая нескол ко ниже температуры начала деформации .труб 3 при нагрузке. В данном случае такой нагрузкой являются блоки 7 футеровки труб 3. Однако температура труб 3 должна быть не ниже температуры, при которой температура наружной поверхности блоков 7 может быть недостаточной для создания эффективного подогрева материала. Воздух после, прохода труб 3 удаляется через второй открытый конец 4 трубы 3 в атмосферу. При выполнении труб 3 с отверстиями 21, когда их жестко закрепленные концы 4 заглушены, воздух поступает через отверстия 21 в трубах 3 в отверстия 23 в торцах блоков 7 и далее через них - в пространство печи. Такой вариант целесообразен в тех случаях, когда воздух необходим для прохождения технологического процесса, или, например, для дожигания продуктов неполного сгорания топлива на поверхности или в области теплообменника. Такое дожигание, ршпример окиси углерода, необходимо в печах для производства клинкера белого цемента, когда в зоне спекания клинкера создается восстановительная среда и образуется окись углерода при неполном сгорании топлива. Дожигание окиси углерода в области теплообменника способствует интенсификации теплообмена И снижению удельного расхода топлива на обжиг клинкера. При повышении температуры арматурных труб 3 их длина незначительно увеличивается. При этом свободно установленные концы 6 труб 3 перемещаются во втулках 2. В свою очередь перемещая инжекционные насадки 12 и их конфузоры 13 в сторону жестко установленных на корпусе 1 печи сопел 15. При холодной печи, а следовательно, и холодных трубах , 3 сопла 15 установлены в конфузорах 13 в таком положении, чтобы коэффициент ин- жекции, зависящий от скорости истечения инжектирующего (сжатого) воздуха и конструкции насадки 12, был ниже максимальной величины, т.е. сопла 15 не должны быть углублены в конфузоры 13 до уровня, при котором обеспечивается максимальное инжектирование. Чем выше температура труб 3, тем больше их удлинение, ближе обрез сопла 15 к оптимальному положению и выше коэффициент инжекции при неизменном давлении инжектирующей среды (сжатого воздуха). Из окружающей среды при повышении температуры труб 3 поступает все большее количество воздуха, охлаждая трубы 3 до расчетной величины. При понижении температуры и сокращении длины труб 3 количество охлаждакщего воздуха уменьшается в результате удаления обрезов сопел 15 от оптимального попожения вну ри конфузоров 13. Таким образом обеспечивается автома тическое регулирование температуры арматурных труб 3. Особенно важно такое регулирование при разрушении бпоков 7 и оголении арматурных труб 3. При соприкосновении труб 3 непосредственно с раскаленными газами происходит их резкое удлинение. При этом обрез сопла 15 максимально приближается к оптимал ному положению, обеспечивающему максимальный расход воздуха через трубу 3 и максимальное ее охлаждение, что предохраняет трубы 3 от деформации и выпадения оставшихся целых бпоков 7. При расширении в панели асбестовые прокладки 10, расположенные между корпусом 1 печи и крайними блоками 7, сжимаются, что предохраняет блоки 7 от рнскалы вания. Дистанционирующие вкладыши И кроме своего прямого назначения служат для увеличения жесткости лопасти тепло обменника, образованной рядом параллель ных труб 3. Благодаря выполнению арматуры блока 7 в виде нескольких цилиндрических проволочных каркасов 26 и связи их с помощью пластин 28 происходит объемное расширение арматуры. При этом асбестовый шнур 29, покрывающий проволоку, сжимается, не давая возможности металлу упереться в бетон и разрушить его. Соединительные пластины 28, обь- емно расширяясь, частично сжимают соседние проволочные каркасы 26 и асбестовые листы 30, приклеенные к их плоскости. Такое выполнение арматуры позволяет блоку 7 выдерживать значительные механические нагрузки в условиях температур до 1200 С. Предлагаемый для отливки блоков 7 высокоглиноземистый цемент с заполнителем в виде поли дисперсной шамотной крошки позволяет применять блоки при температурах до 150О С и выше. Волнистая боковая поверхность блока 7, лишенная острых углов, а следовательно, и мест концентраций напряжений, также способствует повышению термостойкости блоков 7 футеровки. Предлагаемый теплообменник устанавливают во вращающихся печах для обжига клинкера в зонах подогрева и декарбонизации при температурах газового потока 900-120СРс, т.е. там, где известные теплообменники из легированных сталей не могут длительно работать. Особое значение имеет установка предлагаемого теплообменника в печах для получения специальных видов цемента, например белого или особочистого высокоглииоземис- того, где недопустимы присадки железа к сырьевому материалу. Применение предлагаемого теплообменника снижает удельный расход топлива на обжиг клинкера и повышает производительность печи. Формула изобретения 1.Встроенный теплообменник вращающейся печи для обжига сыпучего матернала, преимущественно цементной сырьевой смеси, содержащий ряды параллельных арматурных труб, закрепленных диаметрально своими концами на корпусе печи, с нанизанными на них фасонными блоками футеровки с отверстиями для труб и систему охлаждения труб, подсоединенную к воздушным коллекторам, о т п и ч а - ю щ и и с я тем, что, с целью повышения эффективности тепловой обработки и надежности работы, футеровка арматурных труб снабжена свободно установленными на трубах между блоками дистанционирую- щими вкдадьпцами, а фасонные блоки на участках межау параллельными арматурными трубами с перфорациями, перпендикуляр- , ными отверстиям для труб, диаметром, равным 0,О2-0,4 расстояния между трубами, причем одни концы труб прикреплены к корпусу печи жестко, а другие - с возможностью осевого перемещения, а система охлаждения труб выполнена в виде закрепленных на подвижных концах труб инжекционных насадков с конфузора- ми, в которых установлены сопла, жестко закрепленные на корпусе печи и подсоединенные к воздушным коллекторам. 2.Теплообменник по п. 1, о т л в - чающийся тем, что арматурные трубы снабжены установленными на их жестко закрепленных концах заглушками и выполнены с отверстиями по длине, 3.Теплообменник по п. 1, отличающийся тем, что он снабжен установленными в месте контакта блоков с корпусом печи асбестовыми прокладками. 4.Теплообменник по л. 1, о т л и - чающи йся тем, что дистанднони- руюшие вкладыши выполнены в виде пер- форированных труб с диаметром, в 1,52 раза превышакадим диаметр арматурных труб. 5.Теплообменник по п. 1, о т л и - чающийся тем, что дистанпионирующие вкладыши выполнены в виде цель

нопитых цилиндров или паралпелспипедов.

6,Теплообмениик по п, 1, о т л и - чающийся тем, что на боковой поверхности блоков контактирующей с печными газами и материалом, в прострастве между арматурными трубами выполнены желоба, причем перфорация в блоках выполнена в желобах, а торцы блоков выполнены с пазами под дистанционируюшие вх надыши.

7.Теплообменник по п. 1, о т л и чающийся тем, что каждый блок

снабжен арматурой в виде цилиндрических проволочных каркасов, связанных между собой в месте выполнения желобов пластинами, причем проволока каркасов и ппасJ тины покрыты, соответственно, шнуровым и листовым асбестом.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 322743О, 0 кл. 263-33, опублик. 1966.

2.Патент США № 3227488,

кл. 263-33, опублик. 1966 (прототип).

(риг. г

11

11

фиг.З П

11

(риг. if

11

11

(риг. 6

(put.S

(риг. 9

(риг.Ю

.8

(риг. 7

14

2t

23 -

V 22

риг. и

Bud S

(Put. IS

fput. 20

Авторы

Даты

1981-01-30—Публикация

1979-02-02—Подача