(S) ВРАЩАЮЩАЯСЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Вращающаяся печь для обжига корбонатсодержащих материалов | 1977 |

|

SU705227A1 |

| Встроенный теплообменникВРАщАющЕйСя пЕчи | 1979 |

|

SU800558A1 |

| Вращающаяся печь для обжига цементного клинкера | 2017 |

|

RU2648734C1 |

| Устройство для загрузки материала во вращающуюся печь | 1980 |

|

SU903680A1 |

| Способ производства цементного клинкера | 1978 |

|

SU800150A1 |

| Вращающаяся печь | 1981 |

|

SU1013714A1 |

| Вращающаяся печь | 1981 |

|

SU1025977A1 |

| Вращающаяся печь | 1979 |

|

SU960512A1 |

| Теплообменник для обработки полифракционного материала | 1979 |

|

SU937943A1 |

:-. 1 . ,;,.;.

..,,-. -,. . } : ,. .

Изобретение относится к технике производства портланцементного клин- кёра, магнезита, глинозема и других материаловi для обжига которых п эимейяются вращающиеся печи.j

Известна В1раща10щался печь для обжига карбрнатсодерлащих материалов, содержащая футерованный огнеупорный цилиндрический корпус и устройство для сжигания тбплида в аонах спека- ю ния и декарбонизации, выполненное в виде горелок, равномерно размещенных по окружности корпуса 3«

Однако в этой печи невозможно обеспечить подачу в слой материала жидко- ts го или пылевидного топлива.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является устройство для подачи газо-воздушной смеси во враща- 20 ющуюся печь, в котором корпусы горелок соединены с корпусом печи через сопла, причем часть каждого сопла.

зШ юченная в футеровку, выполнена в виде цилиндра. Переходящего по ходу движения газа в дифАузор в одной плоскости, а в другой, п рпейдйкулярной первой, - в конфузор, и каждое сопло снабжено очистительным устройством в виде закрепленных на полом перфорированном подвижном потоке лоnatok, а инжекторы вмонтированы во внут|зенйИе полости трубопроводов. Каждое сопло снабжено газовой камерой охвативащей шток в месте его перфорации, 2 J.

Недостатком известного устройства является его сложность, приспособленность, главным, образом, для сжигания газообразного топлива в смеси с неподогретым воздухом. Причем устрой ство расчитано для печей средней и малой мощности..

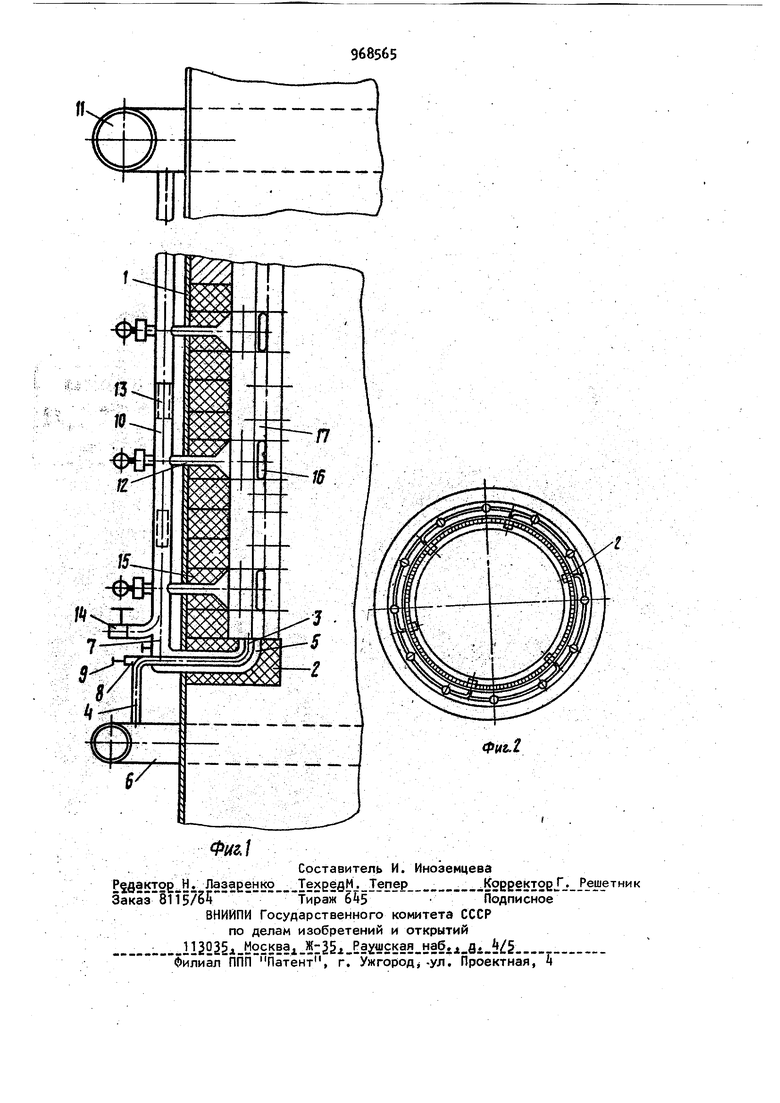

Целью изобретения является интенсификация теплообмена за счет, равномерного распределения топлива в слое 96 материала и возмо)кность подачи в слои жидкого и пылевидного топлива. Указанная цель достигается тем, что возвращающейся печи для обжига карбонатсодержащего материала, содержащей футерованный огнеупорными блока ми цилиндрический корпус, устройство для подачи топливо-воздушной смеси в Зону декарбонизации, Bbino/fHeHHoe в ви де смонтированных на корпусе печи pac пределительных кольцевых топливных и воздушных коллекторов, соединенных с сальниковым осевым передающим устройством, и продольных топливных и воздушных коллекторов, соединяющих соответствующие кольцевые коллекторы с соплами, выходная часть которых рас пол омен а в фасонной футеровке, фасон,ные блоки, в которых установлены выходные части сопел продольных топливных коллекторов, выполнены с Г-образными отверстиями и выступающими над основной поверхностью футеровки, при этом выходные отверстия, расположенный в этих блоках сопел направлены в Сторону перемещения материала при вращении печи. На фиг. 1 изображена часть вращащейся печи на участке размещения зоны декарбонизации с вырезом ее стенки, разрез; на фиг. 2 - то же, поперечное сечение. Вращающаяся печь содержит цилиндри ческий корпус 1, размещенные в начале зоны декарбонизации по окружности фасонные огнеупорные блоки 2, внутри которых вмонтированы выходные части сопел 3 продольных топливных коплек торов 4 с зазорами 5 для прохода воздуха, соединенные непосредственно или через топливный коллектор 6 с рас пределительной сальниковой муфтой (не показана). Воздушное пространство, образованное между стенками фасонного огнеупо ра и соплом 3 и предназначенное для воздушной обдувки сопла 3, соединено через отверстие в корпусе с воздуховодом 7. Сопла 3 имеют ответвления 8 наружу, снабженные гибкими штоками 9 для очистки от засорения. С внешней стороны корпуса зоны декарбонизации Iпо образующим длиной, равной диаметjpy печи, размещены равномерно по окру ности печи составные воздуховоды 10, соединенные с воздушным коллектором 11 и с внутренней частью печи через отверстия 12 в корпусе. Составные воздуховоды 10 имеют проточенные и пришлифованные соединения 13 между вводами в печь. Они предназначены для компенсации температурного удлинения корпуса печи. Воздуховоды 10 имеют перекрываемые выходы 1 для продувки от засорения. Над отверстиями 12 для подвода воздуха внутри корпуса печи устанавливают сдвоенные фасонные огнеупорные блоки 15 с входными цилиндрическими oтвepctиями, переходящими в удлиненные-щели 1б. Остальная часть корпуса в зоне декарбонизации футеруется обычным огнеупорным кир пичем 17. Вращающаяся печь работает следующим образом, Шлам, по ;тупивший во вращающуюся печь, проходит цепной шлам-фильтр-подогреватель, действующий по принципу непрерывного, орошения цепей струями . шлама при вращении печи, Подогретый и частично сгущенный ;шлам поступает Ьгирляндно-винтовую цепную завесу, в которой подсушивается до образования гранул и ..далее направляется в цепную завесу со свободновисящими концами. В этой завесе материал измельчается до мелких гранул и подогревается до ЗОО-бОО С. На участке в печи, где (материал достигает темпера.ту ры 710-85П С, осуществляют подвод топлива жидкого или пылевидного непосредственно под слой движущегося материала. Подвод, топлива осуществляют с горячего или холодного крнца печи через сальниковую распределительную муфту, соединенную трубопроводом с несколькими отверстиями, размещ енными вокруг зоны декарбонизации.. С помощью распределительной сальниковой муфты топливо по ртупает под слой, материала и при вращении печи смешивается с ним.. КомпремированныЙ воздух проходит через змеевик-прдогреватель, размещенный в верхней горячей камере холодильника, поступает через воздуховоды ;и фасонную футеровку под слой материала. . ; , . . . :.-: Далее по мере соприкосновения топлива со встречными горячими газами, . обогащенными кислородом (при подаче избытка воздуха, поступающего в печь для горения топлива, а также воздуха, ёдуваемого под слой материала) наступает беспламенное сгорание топлива, смешанного с материалом. Выделяемое, тепло интенсивно поглощается материалом в связи с эндотермическим процессом декарбонизации. При этом бурное выделение С02 будет способствовать псевдоожижению слЬя материала. Это (Обеспечивает равномерное распределение тепла в материале и повышение его температуры без повышения температуры газОвото потока, ; Дополнительйое сжигание топлива перед зоной экзотермичёскиХ реакций повысит производительность пемй на 30-50% и -енйзит удельный 0ackOA тёо 10-15 за счет интенсификации процесса декарбонизации и более рационального распрёдел1Е Ния тёЙ1ератур газово гр потока rio ионам б соответстВИИ с тэр хи мческймй (Процессами« протекакицими в них, а также обеспечит активацию компонентов Обкмгаемого материала перед спеканием, мто сократит: продО/охительносТь клинкерообразования и улучшит качество клинкера. Формула изобретения вращающаяся печь для обжига карбонат содержаще го материала, содержаи| 1Я футерованный огнеупорными блока цилиндрический корпус, устройство для подачи, топливо-воздушной сйеси а зону 1пекарбонизацйи, выполненное в виде 96 5 смонтированных на корпусе печи распределительных кольцевых топливных и воздушных коллекторов, соединенных с сальниковым осевым передающим устройством, и продольных топливных и воздушных коллекторов, соединяющих соответствуюи ие кольцевые коллекторы с соплами, выходная .часть которых расположена в фасонной футеровке, о т л иЧ а п щ а ji с я тем, что, с целью интенсификации теплообмена за счёт равномерного распределения топлива в слое материала и возможности подачи в едой жидкого И пылевидного топлива, фасонные блоки, в которых установлены выходные части Ьопел продольных топлив ных коляе«торов| выполнены с. Г-рбразнммй отверстиями и выступающими над основной поверхностью футёррвки, при этом выходные оУвёрстИЯ расположенных в этих блоках сопел направлены в сторону перемещения материала при вращении печи. Источни{«:и информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР If 705227, кл. 27 В 7/36, 1977. 2.Авторское свидетельство СССР № 53t007, кл. 27 8 7/36, 1972 (прототип).

Авторы

Даты

1982-10-23—Публикация

1980-08-14—Подача