Изобретение относится к области черной металлургии и может быть использовано для получения углеродсодержащих окатышей.

Известен способ производства углеродсодержащих безобжиговых. окатышей на извести при автоклавном способе упрочнения, включаииций смешивание компонентов шихты, ее силосование, окомкование и упрочнение окатышей в автоклаве при давлении пара 8}2.ати в течение 6-8 ч.

Недостаток способа состоит в периодичности процесса упрочнения и низЮ tsD

кой прочности окатышей, обусловлен-

iJ ной адсорбцией продуктов гидратахдаи

:о со вяжущего на угольных частицах.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ производства углеродсодержащих окатышей на цементной связке, включанщий смешивание компонентов шихты, ее окомкование и упрочнение.окатышей методами пропарки и нормального твердения.

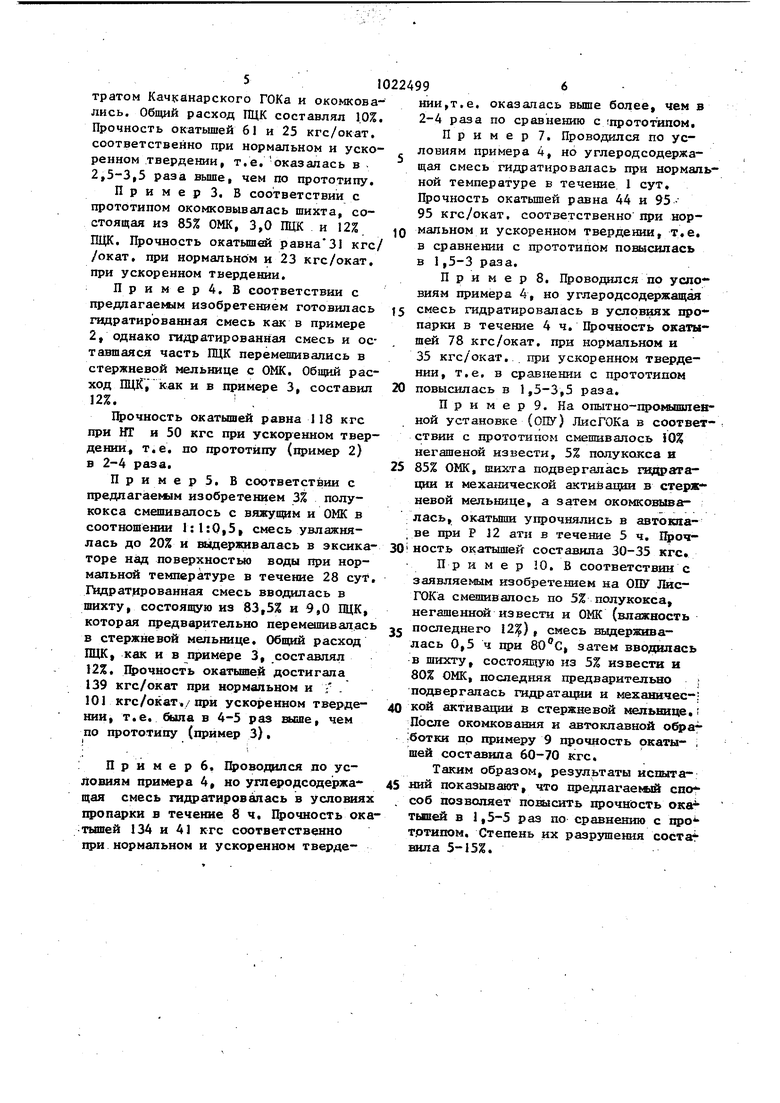

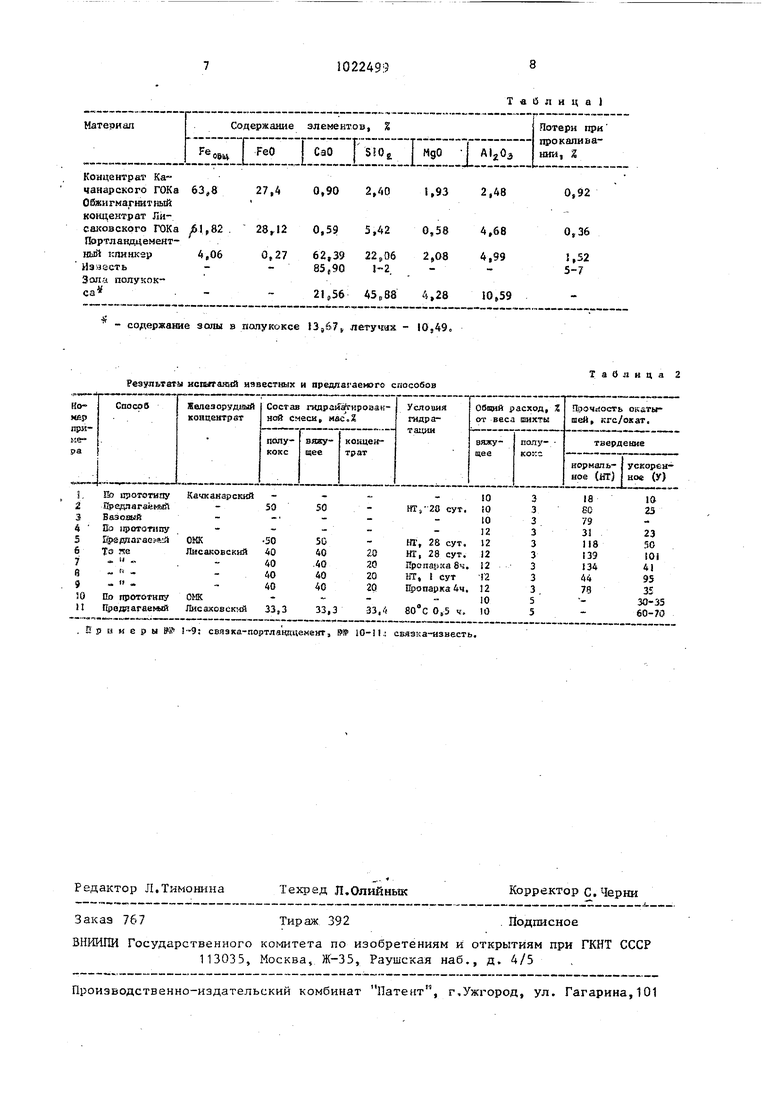

Недостатком является низкая прочность окатьшей, обусловленная адсорб-. цией продуктов гидратации вяжущего на угольных частицах. Целью изобретения является повыше ние прочности углеродсодержащих безобжиговых окатышей. Поставленная цель Достигается тем что в способе, включающем смешивание компонентов шихты, состоящей из рудного, углеродсодержащего компонентов и вяжущего, окомкование и упрочнение окатышей, вяжущее предваритель но разделяют на две части, одну из к торых перемешивают с углеродсодержа™ щим компонентом, увлажняют и гидратируют, после чегЬ смешивают с друго частью вяжущего и рудным компонентом В смесь углеродсодержащего компонента и вяжущего можно ввести в часть рудного компонента, : Способ позволяет существенно снизить адсорбционную способность угля, уменьшить его отрицательное влияние на процесс структурообразования ока тышей и тем самым повысить их прочность. Способ осуществляют следукяцим образом. Вяжущее делят на две части, одну (ИЗ которых смешивают с углеродсодер |жащим компонентом, увлажняют и гидра тируют. Гидратированнут смесь переме шивают с рудным компонентом и другой частью вяжущего, затем шихту окомко- вывают, окатыши упрочняют известными безобжиговыми способами,. Смеапивание ,всех компонентов шихты при необходимости можно производить под механической нагрузкой, Гидратированную смесь готовят еле дунщим образом, .Углеродсодержащий компоне гг смеши вают с частью вяжущего, увлажняют и гидратируют смесь во влажной среде |три нормальной (18-20 0) или повыше ной температуре (80-100°с) в течение соответственно 1-28 суток или 0,58 ч. Возможен и такой вариант осущест вления способа, когда в смесь углеродсодержащего компонента и вяжущего вводят часть рудного компонента. Такая гидратированная смесь сыпуча и пригодна для окомкования, - Способ испытан в лабораторных и oпытнo-пpo Jшmeнныx условиях, В первом случае использовались магнетитовый концентрат качканарского и обжиг-магнитный концентрат (ОШ.) лисаковского месторождений, портландцементный клинкер (ЩК) Сухоложского завода, В опытно-промьшшениый УСЛОВИЯХ в качестве вяжущего использовалась негашенная известь, рудной частью служил ОЖ, В обоих случаях в ка- , честве углеродсодержащей добавки использовался полукокс. Химический состав материалов представлен в табл. 1, В лабораторных условиях смешивание шихты осуществлялось в стержневой мельнице, а окомкование - в барабанном грануляторе. Окатыши-сырцы упрочнялись в условиях нормального твердения (нт) - во влажной среде при обычной температуре в течение 28 сут., ;а также ускоренного твердения (УТ) тепловлажностная обработка при 90100°С в течение 8 ч и последующая сушка при в течение 1 ч, В опытно-промьшшенных условиях испытания проводились на установке безобжиговых окатышей ЛисГОКа, Окатыши-сьфцы упрочнились при автоклавной обработке, В ряде опытов в смесь полукокса, и ЩК вводили часть рудного компонента, В этом случае гидратированную смесь вводили в шихту после смешиваиая остальной части шихты в стержневой мельнице, Окатьш1и диаметром 1416 мм испытывали на прочность при сжатии. Результаты испытаний известного и предлагаемого способов представлены ;з примерах и табл. 2, Пример 1, В соответствии с прототипом окомковывалась шихта, состоящая из 87% магнетитового концентрата Качанарского ГОКа, . 3,0% полукокса и 10% ЩК, Прочность окатьш1ей равна 18 и 10 кгс/окат, соответствеино при нормальном и ускоренном твердении. Степень их разрушения при испытаниях в барабане по ГОСТ 15137-77 (кл, - 0,5 мм) и при погрузочно-транспортных операциях (кл, 5,0 мм) 1520%.- Пример 2, В соответствии с 1л:редпагаемым изобретением 3% полукокса смепшвалось с таким же количест-i J30M ЩК, увлажнялось до 20% и смесь выдерживалась в эксикаторе над поверхностью воды в течение 28 сут, Гидратированная смесь и оставшаяся часть ЩК перемешивались в стержневой мельнице с магнёти овым концентратом Качканарского ГОКа и окомковались. Общий расход ПЦК составлял 10% Прочность окатышей 61 а 25 кгс/окат, соответственно при нормальном и ускоренном твердении, т.е. оказалась в 2,5-3,5 раза вьше, чем по прототипу. Примерз. В соответствии с прототипом окомковывалась шихта, состоящая из 85% ОЖ, 3,0 ПЦК и 12% ПЦК. Прочность окатышей равна 31 кгс /окат, при нормальном и 23 кгс/окат. при ускоренном твердении. Пример4.В соответствии с предлагаемым изобретением готовилась гидратированная смесь как в примере 2, однако гидратированная смесь и оставшаяся часть ПЦК перемешивались в стержневой мельнице с ОМК. Общий расход ПЦК, как и в примере 3, составил 12%. . Щ очность окатышей равна 118 кгс при НТ и 50 кгс при ускоренном твердении т.е. по прототипу (пример 2} в 2-4 раза. Пример5. В соответствии с предлагаемом изобретением 3% полукокса смешивалось с вяжущим и ОЖ в соотношении :1:0,5| смесь увлажнялась до 20% и выдерживалась в эксикаторе над поверхностью воды при норм тьной температуре в течение 28 сут. ГНцратированная смесь вводилась в шихту, состоящую из 83,5% и 9,0 ПЦК, которая предварительно перемешивалась в стержневой мельнице. Обпщй расход ПЦК| как и в примере 3, составлял 12%. Т очность окатышей достигала 139 кгс/окат при нормальном к . 101 кгс/окат./яри ускоренном твердении, т.е. была в 4-5 раз выше, чем по прототипу (пример З).

: П р и м е р 6. Щ оводился по условиям примера 4, но углеродсодержащая смесь гидратировалась в условиях пропарки в течение 8 ч. Прочность ока-пАпей 134 и 41 кгс соответственно при нормальном и ускоренном твердеПримерЮ, В соответствии с заявляемым изобретением на ОПУ JJacТОКа смешивалось по 5% полукокса, не гашенной извести и ОЖ (влажность

JJ последнего 12) , смесь выдерживалась 0,5 ч цри , затем вводилась в шихту, состоящую из 5% извести и 80% ОМК, последняя предварительно подвергалась гидратации и механической активации в стержневой меяышце. После окомкования и автоклавной обра ботки по примеру 9 прочность окаты- ; шей составила 60-70 кгс.

Таким образом, результаты испыта45 Ю1Й показывают, что предлагаемый способ позволяет повысить прочность ока тьввей в 1,5-5 раз по сравнению с про тртипом. Степень их разрушения состав вила 5-15%. нии,т,е. оказалась выше более, чем в 2-4 раза по сравнению с {прототипом. Пример 7. Проводился по условиям примера 4, но углеродсодержащая смесь гидратировалась при нормальной температуре в течение 1 сут. Прочность окатьппей равна 44 и 9595 кгс/окат, соответственно при нормальном и ускоренном твердении, т.е. в сравнении с прототипом повысилась в 1,5-3 раза. Пример 8. Проводился по условиям примера 4, но углеродсодержащая смесь гидратировалась в условиях пропарки в течение 4 ч. Прочность окатышей 78 кгс/окат, при нормальном и 35 кгс/окат, при ускоренном твердении, т,а, в сравнении с прототипом повысилась в 1,5-3,5 раза. П р и м е р 9. На опытно-промышпеиной установке (ОПУ) ЛисГОКа в соответ- . ствии с прототипом смешивалось iO% негашеной извести, 5% полуксжса и 85% ОЖ, пшхта подвергалась щдратации и механической активации в стержневой мельнице, а затем окомковывалась, окатыши упрочнялись в автоклаве при Р J2 ати в течение 5 ч. Щ очность окатышей составила 30-35 кгс.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ окускования шихты | 1989 |

|

SU1696530A1 |

| Вяжущее для безобжигового окускования | 1979 |

|

SU773108A1 |

| Способ производства безобжиговых окатышей | 1974 |

|

SU539975A1 |

| Способ производства безобжиговых окатышей | 1976 |

|

SU730844A1 |

| Способ получения окатышей на цементной связке из переувлажненной шихты | 1979 |

|

SU801566A1 |

| Способ безобжигового окускования | 1980 |

|

SU989874A1 |

| Шихта для получения безобжиговых железорудных окатышей | 1982 |

|

SU1087558A1 |

| Способ получения безобжиговых окатышей | 1985 |

|

SU1276676A1 |

| ВЯЖУЩЕЕ ДЛЯ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ | 1994 |

|

RU2113516C1 |

| СПОСОБ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ МЕТАЛЛСОДЕРЖАЩИХ ПЫЛЕЙ И ШЛАМОВ | 2010 |

|

RU2473706C2 |

1.СПОСОБ ПРОИЗВОДСТВА ВЕЗОБШГОВЫХ ОКАТЫШЕЙ, включагепщй смешивание шихты, состоящей из рудного, углерод содержаще го и вяжущего компоненшей, отличающийся тем, что, с целью повышения прочности окатьшей, вяжущий компонерт предварительно разделяют на две части-, одну из которых перемешивают с углеродсодержзщим компонентом, увлажняют и гидратируют, после чего смешивают с другой частью вяжущего и pyдIiым компонентом, 2. Способ по п. 1, о т л и ч а ющ и и с я тем, что в смесь углеродсодержащего компонента и вяжущего (Л вводят часть рудного компонента.

- содержание золы в нолукоксе 13,67 летучах - 10,49.

Рвэуяьта 1| иопат4Я й известных и предяагаеюго способов

. П р н и е р ы ffSf -9: свяэка-портлавдцеменТз № iO-ll.; сЕязка-изввсть.

Таблица 2

| Отчет Исследования по получению автоклавных доменных окатьшей из обжигмагнитного рудного концентрата Лисаковского месторождения, Дмитриевский B.C., Воронеж, 1972, ДСП-252 | |||

| Материалы для проектирования опытно-про№шшенной установки по получению безобжиговых окатышей из лисаковских концентратов обжигмагнитного обогащения на Лисаковском ГОКе, Воронеж; ВГУ, 1973. |

Авторы

Даты

1991-02-07—Публикация

1981-05-06—Подача