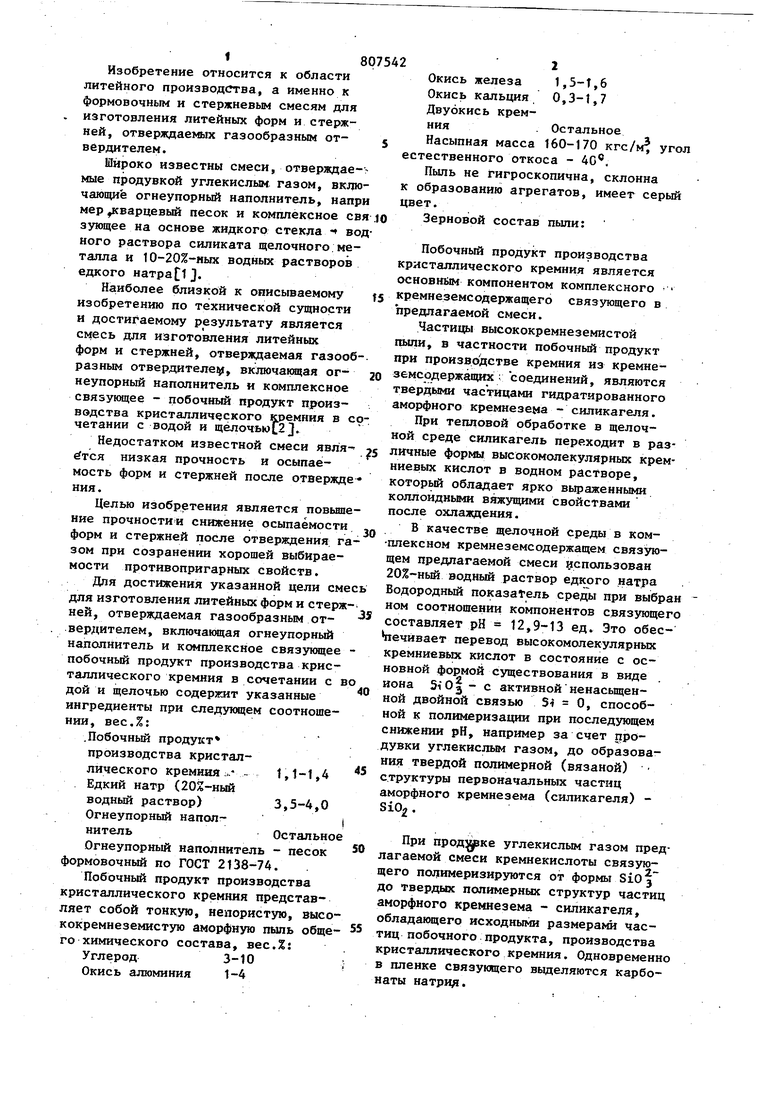

Изобретение относится к области литейного производства, а именно к формовочным и стержневым смесям для изготовления литейных форм и стержней, отверждаемых газообразным отвердителем. Широко известны смеси, отверждабмые продувкой углекислым газом, вкхр чающиё огнеупорный наполнитель, напр мер варцевый песок и KOMZineKCHoe св зующее на основе жидкого стекла во ного раствора силиката щелочного.ме талла и 10-20%-ных водных растворов едкого HaTpaftJ. Наиболее близкой к описываемому изобретению по технической сущности и достигаемому результату является смесь для изготовления литейных форм и стержней, отверждаемая газооб разным отвердителе, включак ая огнеупорный наполнитель и комплексное связующее - побочный продукт производства кристаллического кремния в с четании с водой и щёлочьюСЗД. Недостатком известной смеси явля низкая прочность и осыпаемость форм и стержней после отвержде ния. Целью изобретения является повьше ние прочности и снижение осыпаемости форм и стержней после отверждения га зом при созранении хорошей выбираемости противопригарных свойств. Для достижения указанной цели сме для изготовления литейных форм и стерж ней, отверждаемая газообразным отвердителем, включанмцая огнеупорный наполнитель и комплексное связуннцее побочный продукт производства кристаллического кремния в сочетании с в дои и щелочью содержит указанные ингредиенты при следующем соотношении, вес.%: .Побочный продукт производства кристаллического кремния;,.- - 1,1-1,4 Едкий натр (20А-НЫЙ водный раствор) 3,5-4,0 Огнеупорный наполнительОстальноеОгнеупорный наполнитель - песок формовочный по ГОСТ 2138-74. Побочный продукт производства кристаллического кремния представляет собой тонкую, непористую, высококремиеземистую аморфную пыль общего химического состава, вес.%: Углерод 3-10 Окись алюминия 1-4 2 Окись железа 1,5-1,6 Окись кальция 0,3-1,7 Двуокись кремния . Остальное Насыпная масса 160-170 кгс/м угол естественного откоса - 40. Пыль не гигроскопична, склонна к образованию агрегатов, имеет серый Зерновой состав пыли: Побочный продукт производства кристаллического кремния является ocHoBHEtM компонентом комплексного кремнеземсодержащего связующего в предлагаемой смеси. Частицы высококремнеземистой пыли, в частности побочный продукт при производстве кремния из кремнеземсрдержащих : соединений, являются твердыми частицами гидратированного аморфного кремнезема - силикагеля. При тепловой обработке в щелочной среде силикагель переходит в различные формы высокомолекулярных кремниевых кислот в водном растворе, которьй обладает ярко выраженными коллоидными вяжущими свойствами после охлаждения. В качестве щелочной среды в комплексном кремнеземсодержащем связующем предлагаемой смеси {{спользован 20%-ный водный раствор едкого .натра Водородный показатель среды при выбран ном соотнощении компонентов связующего составляет рН 12,9-13 ед. Это обес печйвает перевод высокомолекулярных кремниевых кислот в состояние с основной формой существования в виде иона 5i ОI - с активной ненасьщ5енной двойной связью Si О, способной к полимеризации при последующем снижении рН, например за счет продувки углекислым газом, до образования твердой полимерной (вязаной) структуры первоначальных частиц аморфного кремнезема (силикагеля) SiO . При углекислым газом предлагаемой смеси кремнекислоты связующего полимеризируются от формы SiO 3 до твердых полимерных структур частиц аморфного кремнезема - силикагеля, обладающего исходными paзмepa ш частиц побочного продукта, производства кристаллического кремния. Одновременно в пленке связующего вьщеляются карбонаты натрця. При продувке угпекиспь1м газом известной смеси жидкое стекло-силикат натрия в связуницей пленке разлагаетс с образованием силикагеля с размерам частиц кремнезема в среднем 80 А и карбонатов. Значительно большие размеры части силикагеля в пленке связующего затве девшей предлагаемой смеси .(3 мкм 3 против 80 А в известной) обёспечивают им .большую энергетическую устойчивость,. т.е. меньшую склонност к взаимодействию с карбонатами натри при обычжэй температуре, а при залив ке жидким металлом - с окислами мета ла на границе металл - форма. В известной смеси при продувке ее углекислым газом наряду с образовани ем силикагеля из силиката имеет место и обратный процесс при обьтной температуре, который ускоряется при более высоком из-за низкой энерг ткческой устойчивости частиц силикагеля - продукта разложения жидкого стекла. При заливке жидким металлом силикат натрия в известной смеси на гран це металл - форма образует прочные железистые силикаты с окислами тшдко го металла, что способствует образованию; прочного пригара смеси к отливке. В толще формы или стержня при их прогреве от тепла отливки силикат натрия взаимодействуют с наполнителем - кварцевым песком, образуют прочные монолиты со стертой границей наполнитель - связующее. При заливке жидким металлом предлагаемой смеси образование затвердевшей корки отливки заканчивается р нее, чем полное растворение мелких и крупных частиц кремнезема в расплавленном карбонате в пленке связующего с образованием силикатов на границе металл - форма. Однако от теплосодержания остывающего металла с течением времени силикат натрия в пленке связующего в слое смеси у поверхности отливки образуется попностью, взаимодействует с наполните лем, но прочная корка смеси с чет;кой границей имеет толщину не более 2-12 мм при толщине отливки 15-130 м и имеет низкое сцепление с отливкой. Пригар смеси легко удаляется, В толще смеси за коркой в пленке связующего изменений.практически не происходит. Пленка состоит из твер дои смеси частиц аморфного кремнезема и карбонатов . с примесью сили- . катов натрия и легко разрушается. Это способствует легкой выбиваемости предлагаемой смеси из отливок обычными методами. Связующее приготавливают следующим образом. Едкий натр растворяют в расчетном количестве воды при комнатной темпераутре. Далее вводят аморфную пыль побочный продукт производства кристаллического кремния и ведут растворение ее, непрерывно перемешивая до получения однородногораствора при температуре 80-90 С в течение 2,0-2,5 ч, обеспечивая технологически приемлемую вязкость 25-30 сПз. Готовое связующее после охлаждения является устойчивым коллоидным раствором, в котором частицы побочного продукта производства кристаллического кремния находятся в виде высокомолекулярных кремниевых кислот Смешивание компонентов связующего осуществляется в мешалке закрытого типа для предотвращения испарения воды. Предлагаемую смесь приготавливают, в лопастном или катковом смесителе обычного типа, смешивая огнеупорный наполнитель со связующим в течение 2 мин. Предпочтительный, способ изготовления стержней и форм из предлагаемой смеси продувкой углекислым газом в оснастке в условиях крупносерийнсщо, мелкосерийного и массового производства. Изобретение иллюстрируется составами и свойствами смесей, которые при-, ведены в табл.1 и 2. Как следует из таблиц, лучшим комп лексом свойств обладают смеси №1,3 и 4. . При содержании компонентов домеси ниже нижнего предела № 1 снижается прочность после отверждения продувкой углекислым газом, а при содержа НИИ их вьш1е верхнего пределах (смес № 5) наблюдается снижение газопроницаемости, некоторое ухудшение выбираемости и пригораемости. Смесь в соответствии с изобретением обладает более высокими физикомеханическими № технологическими свой ствами после продувки углекислым газом:прочность на сжатие в 4,2 раза;

осыпаемость ниже более чем в 20 раз, при незначительной работе

807542 «

по выбираемости и практическом отсутствии пригораемости.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1993 |

|

RU2082536C1 |

| Смесь для изготовления литейных стерж-НЕй и фОРМ, ОТВЕРждАЕМыХ пРОдуВКОйВОздуХОМ | 1979 |

|

SU801956A1 |

| ЖИДКОСТЕКОЛЬНАЯ СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2047418C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ (ВАРИАНТЫ) | 1999 |

|

RU2151018C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2148464C1 |

| Смесь для изготовления литейных форм и стержней | 2022 |

|

RU2793659C1 |

| Смесь для изготовления литейных форм и стержней,отверждаемая углекислым газом | 1987 |

|

SU1468636A1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1652020A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ФОРМОВОЧНЫХ И СТЕРЖНЕВЫХ СМЕСЕЙ | 1995 |

|

RU2096124C1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1986 |

|

SU1360869A1 |

СМЕСЬ ДЛЯ ИЗГОТОВ'ЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ, отверждае- мая газообразным отвердителем, включающая огнеупорный наполнитель и комп лексное связующее - побочньА продукт производства кристаллического кремния в сочетании с водой и щелочью, отличающая ся тем, что, с целью повышения' прочности и сни-. жения осыпаемости форм и стержней после отверждения газом при сохранении хорошей выбиваемости и высоких противопригарных свойств, смесь содержит указанные ингредиенты при следующем соотношении, вес.%: Побочный продукт производства кристаллического кремния 1,1-1,4 Щелочь0,85-0,98Вода .2,65-3,02Огнеупорньй наполнительОстальное

Щелочь (едкий

натр по ГОСТ

4328-66)

Вода техническая

Песок кварцевый

по ГОСТ 2138-74 ГГримерчани

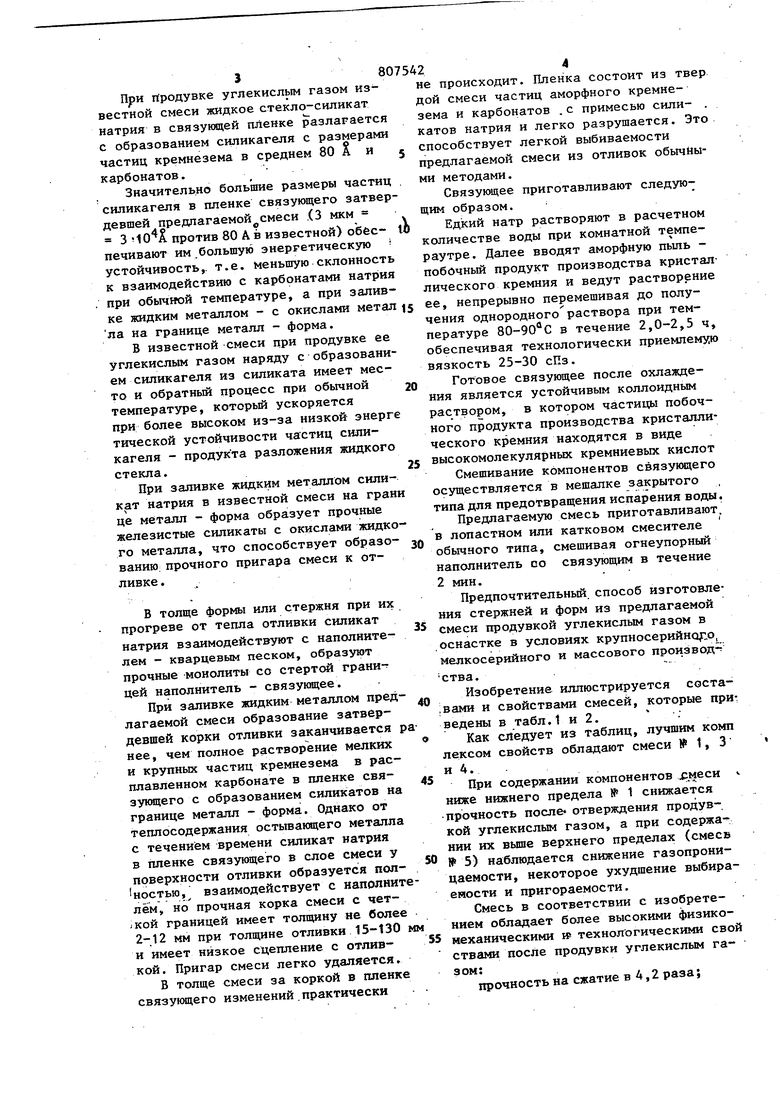

Прочность на сжатие ,после продувки углекислым газом в течение 45 с, кгс/см

252 230 228

3,5 0,3 0,16 6,9 0,5 0,36

0,760,850,915 0,981,12

2,342,652,735 3,023,48

95,995,4.95,09 94,693,9

Таблица 2

16,8 18,5 18,9

14

230 217

190

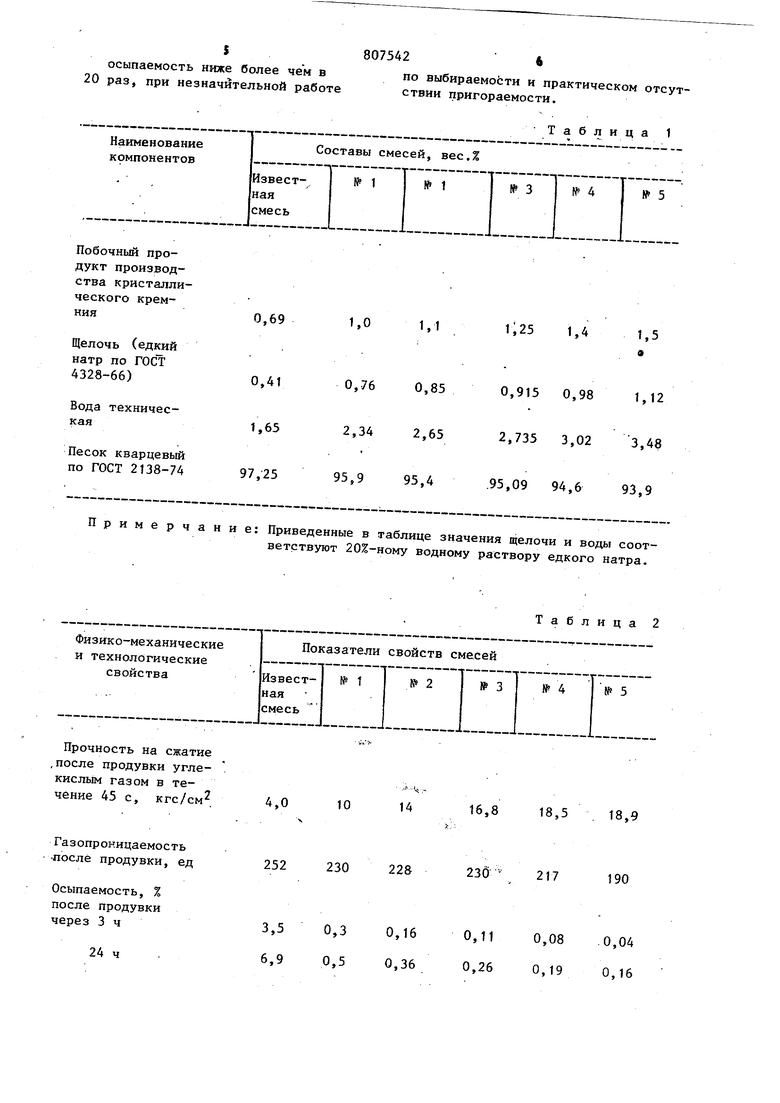

0,11 0,08 0,04 0,26 0,19 0,16 е: Приведенные в таблице значения щелочи и воды соответствуют 20%-ному водному раствору едкого натра. Выбиваемость, кгм (по работе, затрачиваемой на. выработку смеси из образца) Не при Пригораемость (визуальная оценка) горает к обра к отливкам - образцам толщиной цам 20, 50 и 100 мм отливкам

807542

8 Продолжение табл, 2 ПовышеНа образцах - отливках смесь удаляется до чистой поверхности ние металла обстукиванием в виде косцеплерок смеси, не имекицих сцепления ния мес отливкой. талла с коркой Под коркой поверхность металла чистая смеси

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лясс A.M | |||

| Быстротвердеющие , формовочные смеси | |||

| М., "Машиностроение", 1965, с.290, 319.2 | |||

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ | 2017 |

|

RU2707408C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-04-15—Публикация

1979-07-05—Подача