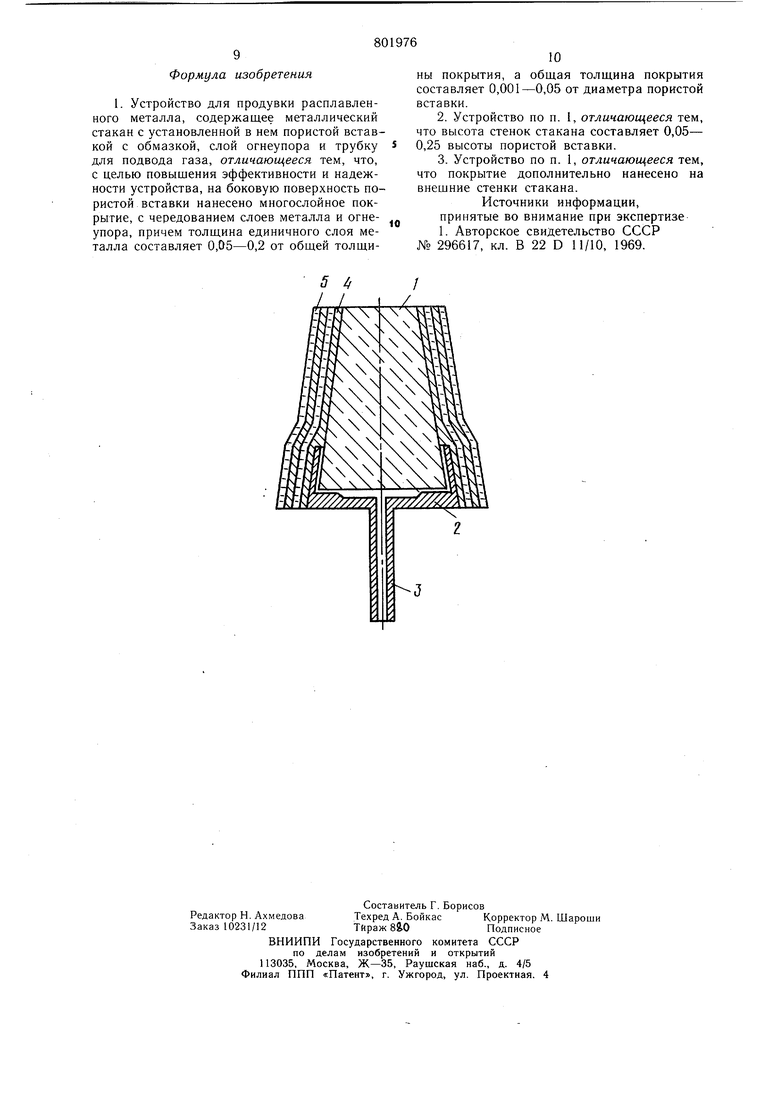

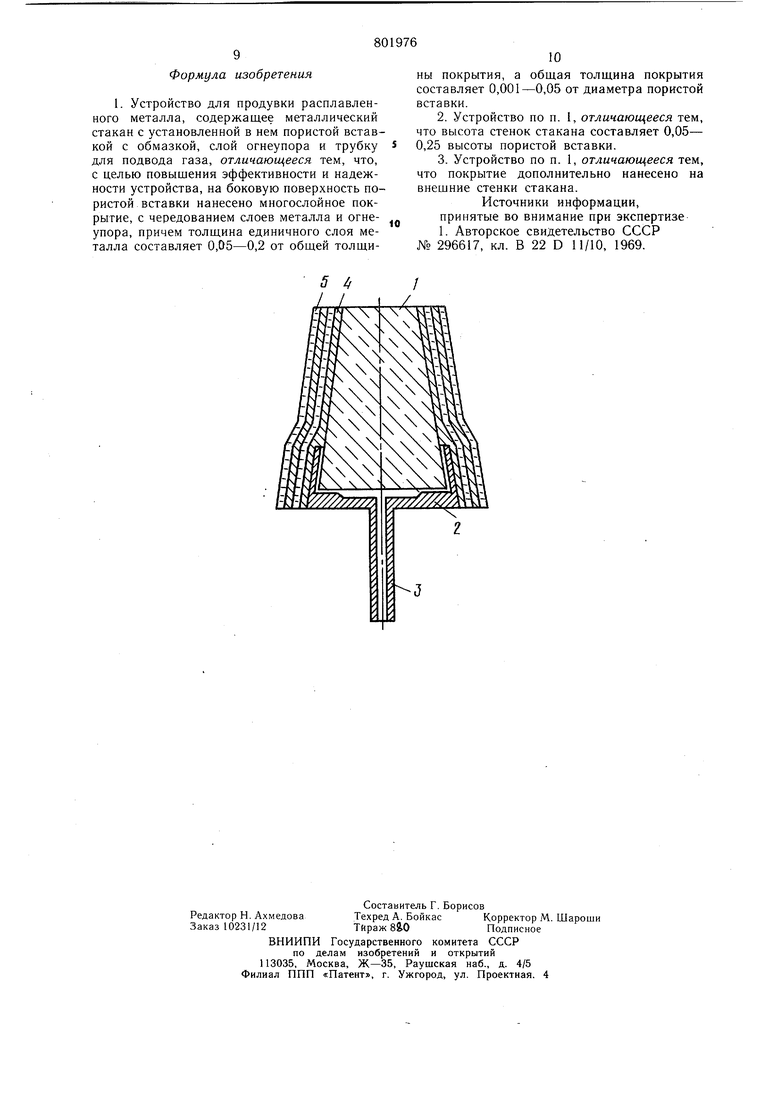

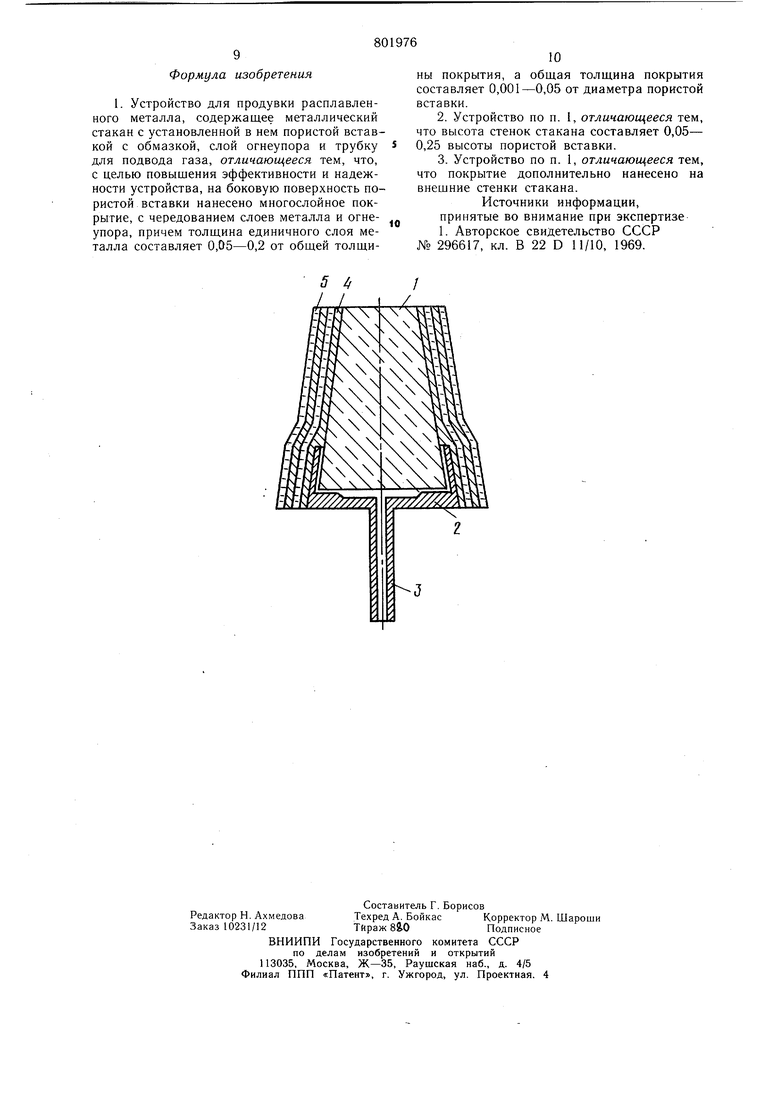

лее низкую газопроницаемость по сравнению с огнеупорным материалом, достигается практически полная герметизация пористой вставки от футеровки днища ковша и тем самым предотвращается утечка газа через боковую поверхность пористой вставки, Послойным чередованием слоев металла и огнеупора обеспечивается дробление металлической оболочки на отдельные слои толщиной 0,05-0,2 от толщины оболочки, причем нижний предел толщины металлического слоя обеспечивает достаточную плотность слоя, верхний предел толщины металлического слоя обеспечивает максимально возможную толщину слоя, не допускающего аварийный уход жидкого металла из ковща при расплавлении металлического слоя. На чертеже схематически изображено предлагаемое устройство. Устройство состоит из пористой вставки 1 заключенной в металлический стакан 2, соединенный, с трубкой 3 для подвода газа. Высота стенки стакана составляет 0,05- 0,25 высоты пористой вставки. Выступающая из стакана боковая поверхность пористой вставки покрыта металлоогнеупорной оболочкой, состоящей из чередующихся 2-10 пар слоев металла 4 и огнеупора 5; причем толщина слоя оболочки составляет 0,001 - 0,05 диаметра пористой вставки, а соотношение толщин единичного слоя металла 4 и оболочки равно 0,05-0,2. Пористую вставку 1 на высоту стенок стакана 2 обмазывают огнеупорной массой (щамотно-глинистая масса с жидким стеклом), плотно надевают на вставку кожух металлического стакана 2, к которому приваривают дно и трубку 3 для подвода газа. Затем с помощью плазменной установки на выступающую из стакана боковую поверхность пористой вставки напыляют чередующиеся слои металла и огнеупора. В качестве металла использовали алюминий, мендь, нержавеющую сталь, сталь 3, а в качестве огнеупора - рутил, окись алюминия, окись циркония. Результаты нанесения покрытий на конус ную пористую форму 0140, 170, высотой 300 мм, приведены в таблице. Установлено, что толщина единичного слоя металла менее 0,05мм (что составляет 0,05 от общей толщины покрытия) не обеспечивает достаточной плотности покрытия, на фурме имеются местные видимые неплотности. Толщину огнеупорных слоев обычно наносили равной толщине металлического слоя. Количество наносимых пар слоев обрат но пропорционально толщине единичного слоя металла. При нанесении непосредствен но на вставку толстого слоя металла (порядка 0,8мм) поверхность фурмы перегревается а покрытие получается с трещинами, поэтому целесообразно постепенно увеличивать толщину слоев металла от внутренних к внещним. Малая толщина единичных слоев металла и большое их количество нецелесообразно из-за трудоемкости, связанной с переналадкой плазменной установки. Толщина слоя оболочки, равная 0,001 - 0,05 от диаметра пористой вставки, обеспечивает по нижнему пределу практически полную газонепроницаемость оболочки, а дальнейшее утолщение (выше верхнего предела) нецелесообразно из-за повышения техникоэкономических затрат. Нижний предел высоты стенок стакана, равной 0,05 высоты пористой вставки обеспечивает механически прочное заклинивание конуса вставки в конусе стакана, а верхний предел высоты стенок стакана, равной 0,25 высоты пористой вставки, обеспечивает удаленность верхнего края стакана от высокотемпературной верхней поверхности футеровки днища ковша, контактирующей с жидким металлом, и тем самым не допуская возникновения зазора между стенкой стакана и пористой вставкой при высоком их нагреве и термическом их расщирении. Обычно наибольшая утечка в устройстве типа прототипа происходит в зазор между вставкой и стаканом; однако, в предложенном устройстве устранили этот недостаток путем предварительного (перед нанесением покрытия) заполнения зазора между вставкой и стаканом металлом, с этой же целью покрытие наносят одновременно как на огнеупорную вставку, так и на внешние стенки металлического стакана, получая од«о общее покрытие по всей высоте вставки. При внепечной обработке жидкого металла в ковще газ по подводящей трубке входит в м-еталлический стакан, затем через поры огнеупорной вставки мелкими пузырями выходит в жидких металл, причем металлические слои стенок стакана и металлоогнеупорной оболочки препятствуют утечкам газа из пористой вставки в футеровку ковша и в атмосферу. Использование предлагаемого устройства для продувки расплавленного металла обеспечивает по сравнению с существующим устройством следующие преимущества: наличие металлоогнеупорной оболочки на боковой поверхности выступающей из металлического стакана пористой вставки предотвращает утечку газа через швы кладки футеровки ковша и тем самым повышает эффективность и надежность устройства. Расход пористых вставок снижается.

О § g О

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для продувки расплавленного металла в ковше | 1976 |

|

SU648343A1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ, СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУВОЧНОГО МОНОБЛОКА И ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ МОНОБЛОКА | 2003 |

|

RU2255118C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1990 |

|

RU2022691C1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ РАСПЛАВЛЕННОГОМЕТАЛЛА | 1971 |

|

SU296617A1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ | 2003 |

|

RU2234540C1 |

| СПОСОБ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА В КОВШЕ И УСТРОЙСТВО ДЛЯ ПРОДУВКИ МЕТАЛЛА ГАЗОМ | 2005 |

|

RU2309183C2 |

| СТОПОРНЫЙ ковшФ1|-12 | 1973 |

|

SU406638A1 |

| Сталеразливочный ковш | 1978 |

|

SU973236A1 |

| Футеровка сталеразливочного ковша | 1989 |

|

SU1743687A1 |

| Сталеразливочный ковш для вакуумной отливки слитков | 1982 |

|

SU1065083A1 |

о о о о о о о

ю

см

со

о

о

о « со со о о

о ю О

о о

тН со

о

о о

о --I со со

см со о о о .4

СМ СО

о

о о о

I в

ii

со ,

о. -е(D

W к о со

к

о о

0) у

Формула изобретения

ны покрытия, а общая толщина покрытия составляет 0,001-0,05 от диаметра пористой вставки.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 296617, кл. В 22 D 11/10, 1969.

Авторы

Даты

1981-02-07—Публикация

1978-10-20—Подача