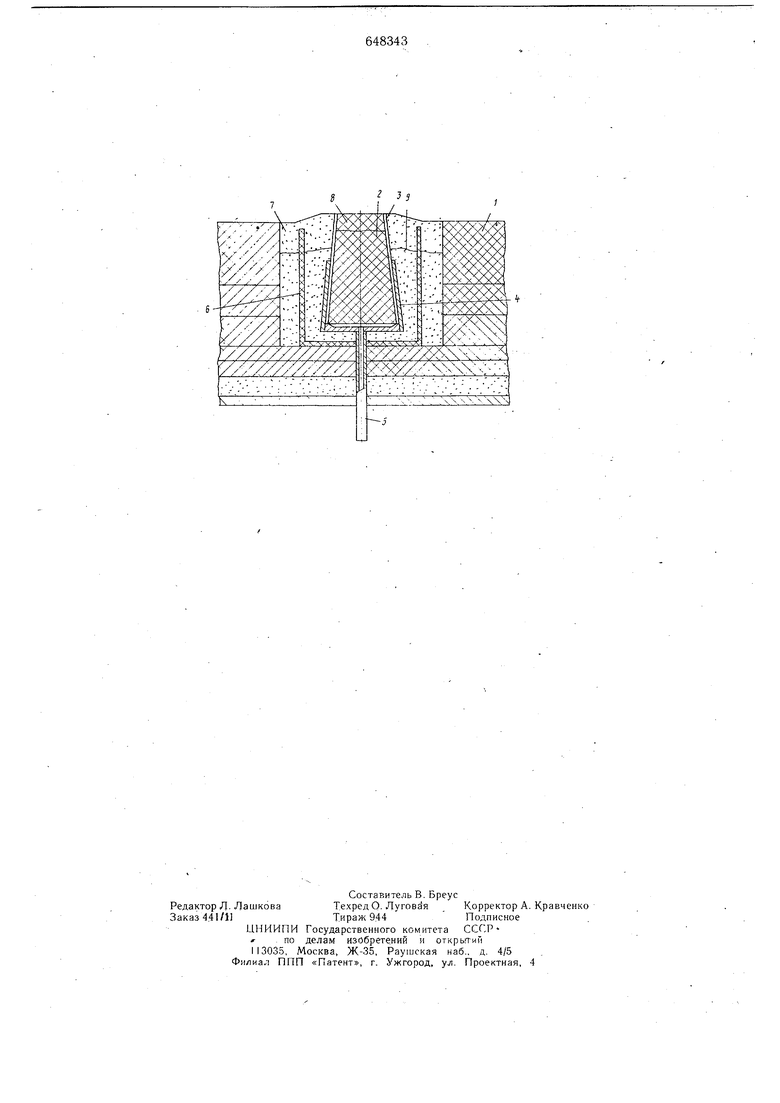

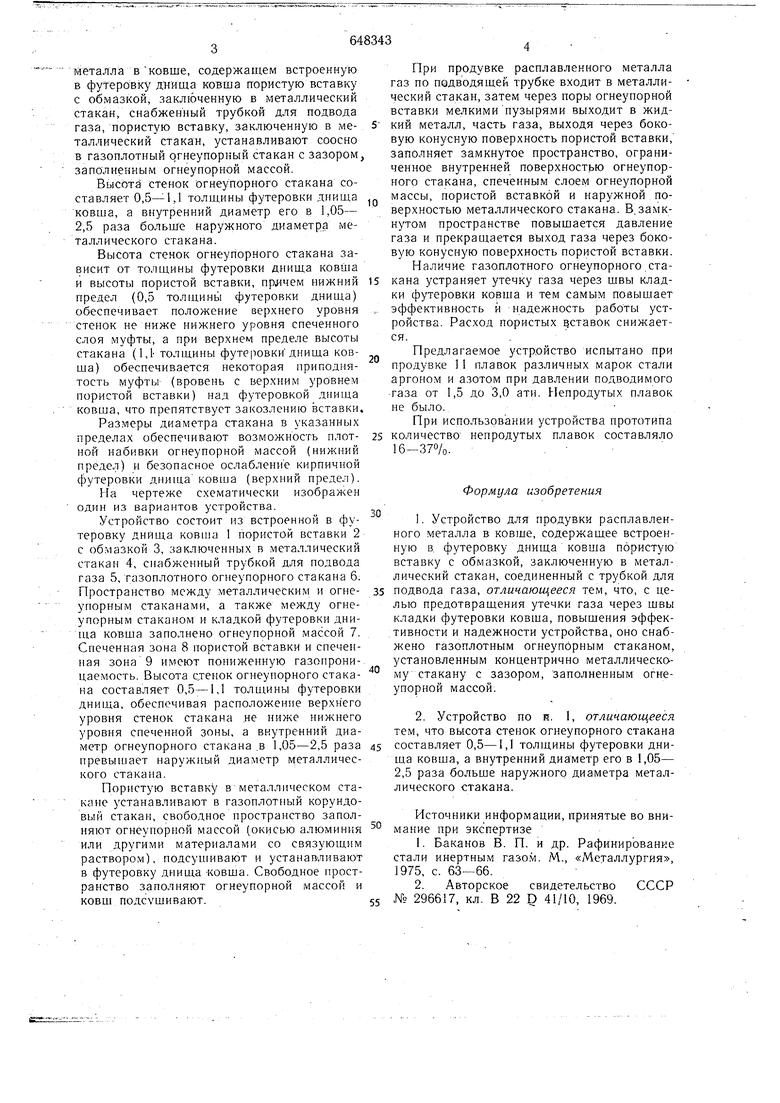

йеталла В ковше, содержащем встроенную в футеровку днища ковща пористую вставку с обмазкой, заключенную в металлический стакан, снабженный трубкой для подвода газа, пористую вставку, заключенную в металлический стакан, устанавливают соосно в газоплотный огнеупорный стакан с зазором, заполненным огнеупорной массой. Высота стенок огнеупорного стакана составляет 0,5-1,1 толщины футеровки днища ковща, а внутренний диаметр его в 1,05- 2,5 раза больще наружного диаметра металлического стакана. Высота стенок огнеупорного стакана зависит от толщины футеровки днища ковша и высоты пористой вставки, прлчем нижний предел (0,5 толщины футеровки днища) обеспечивает положение верхнего уровня стенок не ниже нижнего уровня спеченного слоя .муфты, а при верхнем пределе высоты стакана (1,1- толщины футеровкиднища ковща) обеспечивается некоторая приподнятость муфты (вровень с верхним уровнем пористой вставки) над футеровкой днища ковща, что препятствует закозлению вставки. Размеры диаметра стакана в указанных пределах обеспечивают возможность плотной набивки огнеупорной массой (нижний предел) и безопасное ослабление кирпичной футеровки днища ковша (верхний предел). На чертеже схематически изображен один из вариантов устройства. Устройство состоит из встроенной в футеровку днища KOBHia I пористой вставки 2 с обмазкой 3, заключенных в металлический стакан 4, снабженный трубкой для подвода газа 5, газоплотного огнеупорного стакана 6. Пространство между металлическим и огнеупорным стаканами, а также между огнеупорным стаканом и кладкой футеровки днища ковша заполнено огнеупорной массой 7. Спеченная зона 8 пористой вставки и спеченная зона 9 имеют пониженную газопроницаемость. Высота с,тенок огнеупорного стакана составляет 0,5-1,1 толщины футеровки днища, обеспечивая расположение верхнего уровня стенок стакана ,не ниже нижнего уровня спеченной зоны, а внутренний диаметр огнеупорного стакана .в 1,05-2,5 раза превьппает наружный диаметр металлического стакана. Пористую вставку в металлическом стакане устанавливают в газоплотный корундовый стакан, свободное пространство заполняют огнеупорной массой (окисью алюминия или другими материалами со связующим раствором), подсуптвают и устанавливают в футеровку днища -ковша. Свободное пространство заполняют огнеупорной массой и ковш подсушивают. При продувке расплавленного металла газ по подводящей трубке входит в металлический стакан, затем через поры огнеупорной вставки мелкимипузырями выходит в жидкий металл, часть газа, выходя через боковую конусную поверхность пористой вставки, заполняет замкнутое пространство, ограниченное внутренней поверхностью огнеупорного стакана, спеченным слоем огнеупорной массы, пористой вставкой и наружной поверхностью металлического стакана. В,замкнутом пространстве повышается давление газа и прекращается выход газа через боковую конусную поверхность пористой вставки. Наличие газоллотного огнеупорного стакана устраняет утечку газа через швы кладки футеровки ковша и тем самым повышает эффективность и надежность работы устройства. Расход пористых цставок снижается.. Предлагаемое устр.ойство испытано при продувке 1 1 плавок различных марок стали аргоном и азотом при давлении подводимого газа от 1,5 до 3,0 ати. Непродутых плавок не было. При использовании устройства прототипа количество непродутых плавок составляло 16-37%.. Формула изобретения 1.Устройство для продувки расплавленного металла в ковше, содержащее встроенную в футеровку днища ковша пористую вставку с обмазкой, заключенную в металлический стакан, соединенный с трубкой для подвода газа, отличающееся тем, что, с целью предотвращения утечки газа через швы кладки футеровки ковща, повышения эффективности и надежности устройства, оно снабжено газоплотным огнеупорным стаканом, установленным концентрично металлическому стакану с зазором, заполненным огнеупорной массой. 2.Устройство по R. 1, отличающееся тем, что высота стенок огнеупорного стакана составляет 0,5-1,1 толщины футеровки дниша ковша, а внутренний диаметр его в 1,05- 2,5 раза больше наружного диаметра металлического стакана. Источники информации, принятые во внимание при экспертизе 1.Баканов В. П. и др. Рафинирование стали инертным газо.м. М., «Металлургия 1975, с. 63-66. 2.Авторское свидетельство СССР № 296617, кл. В 22 D 41/10, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для продувки расплавлен-НОгО МЕТАллА | 1978 |

|

SU801976A1 |

| Футеровка сталеразливочного ковша | 1989 |

|

SU1743687A1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ РАСПЛАВЛЕННОГОМЕТАЛЛА | 1971 |

|

SU296617A1 |

| Ковш для продувки металла газами | 1975 |

|

SU578160A1 |

| СПОСОБ ПОДГОТОВКИ РАЗЛИВОЧНОГО КОВША ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 1994 |

|

RU2025202C1 |

| Сталеразливочный ковш | 1978 |

|

SU973236A1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2022 |

|

RU2786514C1 |

| СПОСОБ КЛАДКИ ФУТЕРОВКИ СТАЛЕРАЗЛИВОЧНОГО КОВША И СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 2011 |

|

RU2486989C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1990 |

|

RU2022691C1 |

| СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 2005 |

|

RU2296647C2 |

SS- ----

Авторы

Даты

1979-02-25—Публикация

1976-08-20—Подача