со 00 ю

о: о:

Изобретение относится к станкостроению и предназначено для обработки кольцевого тороидального паза, в частности, в сегментах, несущих литерные рычаги канцелярских пишущих мащин.

Известно устройство, предназначенное для протяжки в кольцевых заготовках двух дорожек качения для щариков гомокинетических шарниров, содержащее расположенн}1ю на основании опору для обрабатываемой детали, которая служит для фиксирования последней и ее центрирования. Кроме того, устройство содержит протяжной инструмент, перемещающийся в вертикальной плоскости под некоторым углом к оси обрабатываемой детали 1.

Недостатком устройства является невозможность обработки на торце диска паза с неполной тороидальной поверхностью.

Наиболее близким по технической сущности является станок, предназначенный для протягивания кольцевого тороидального паза в дисковой детали, имеющей входной паз для протяжных резцов. Известный станок содержит горизонтальный рабочий шпиндель, смонтированный в корпусе, и вертикально подвижные относительно корпуса салазки, несущие поворотный резцедержатель. Ось поворота последнего расположена в плоскости, перпендикулярной оси рабочего шпинделя. Обрабатываемая деталь- устанавливается вручную на торце рабочего шпинделя, где центрируется и ориентируется по центральному отверстию и входному пазу, а затерл зажимается вращающимся прижимом, при отведенных вниз салазках. Далее салазки подводятся в рабочее положение и пара резцов, установленных в резцедержателе, вводится во входной паз детали. Рабочий шпиндель поворачивается на один оборот, в процессе которого происходит черновое протягивание. Затем салазки отводятся вниз, резцедержатель поворачивается на 1,80° до упора, салазки снова поднимаются Б рабочее Положение, осуществляется чистовое протягивание. Станок гидрофицирован и работает в полуавтоматическом режиме 2

Недостатком известного станка является то, что он не обеспечивает стабильную точность размеров обрабатываемого паза, так как обрабатываемая деталь и резцедержатель установлены в разных корпусных .деталях, связанных между собой подвижными соединениями, в которых неизбежны зазоры. Фиксация салазок с резцедержателем осуществляется прижатием к жестким упорам посредством гидроцилиндров, при этом зазоры в подвижных соединениях не выбираются. Колебания давления и вибрации в гидросистеме также отрицательно сказываются на точности обработки кольцевого паза. Не исключена также возможность попадания стружки под упоры, к которым прижимаются салазки при фиксации. Кроме того.

конструкция известного станка сложная, а горизонтальное расположение оси рабочего щпинделя затрудняет автоматизацию загрузки и выгрузки обрабатываемых деталей. 5 Целью изобретения является повышение точности обработки и упрощение конструкции.

Указанная цель достигается тем, что в протяжном станке для обработки кольцевого паза в деталях типа дисков, содержащем корпус, в котором установлена с воз. можностью вращения планшайба для размещения обрабатываемой детали, механизм зажима последней, поворотный резцедержатель, установленный с возможностью

5 перемещения, салазки и элементы управления, резцедержатель установлен в корпусе таким образом, что ось резцедержателя параллельна оси планшайбы, механизм зажима выполнен в виде установленной соосно планщайбе с возможностью осевого переме0 щения пиноли, снабженной поводком для вза имодействия с обрабатываемой деталью, а элементы управления выполнены в виде закрепленных на салазках кулачков, причем са лазки установлены с возможностью перемещения относительно резцедержателя в направлении, перпендикулярном оси последнего.

Кроме того станок снабжен кулачковой муфтой, одна полумуфта которой закреплена в корпусе, а вторая - ка резцедержателе, который подпружинен относительно корпуса и установлен с возможностью осевого перемещения.

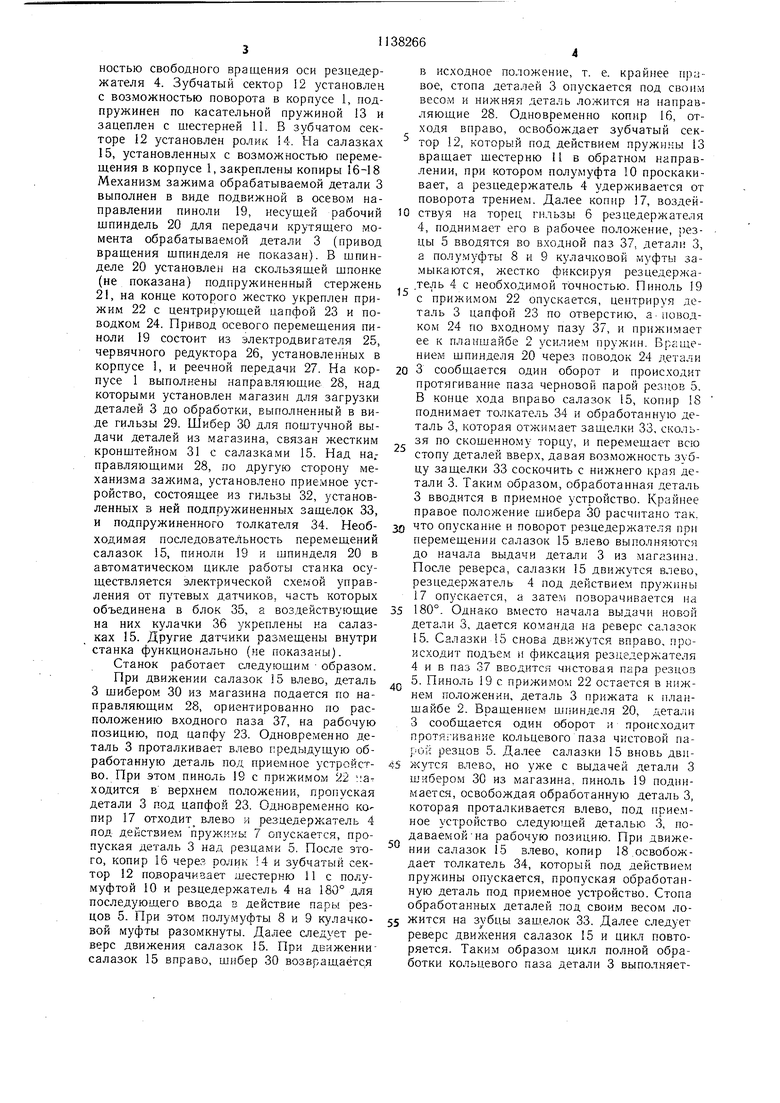

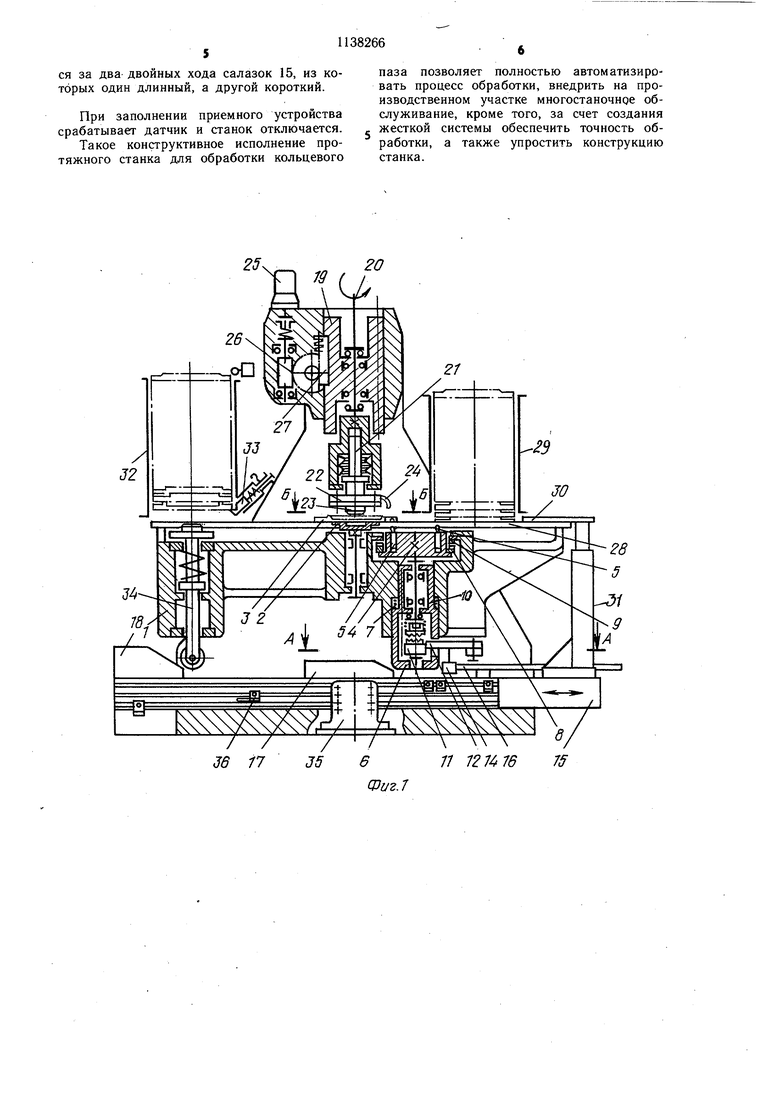

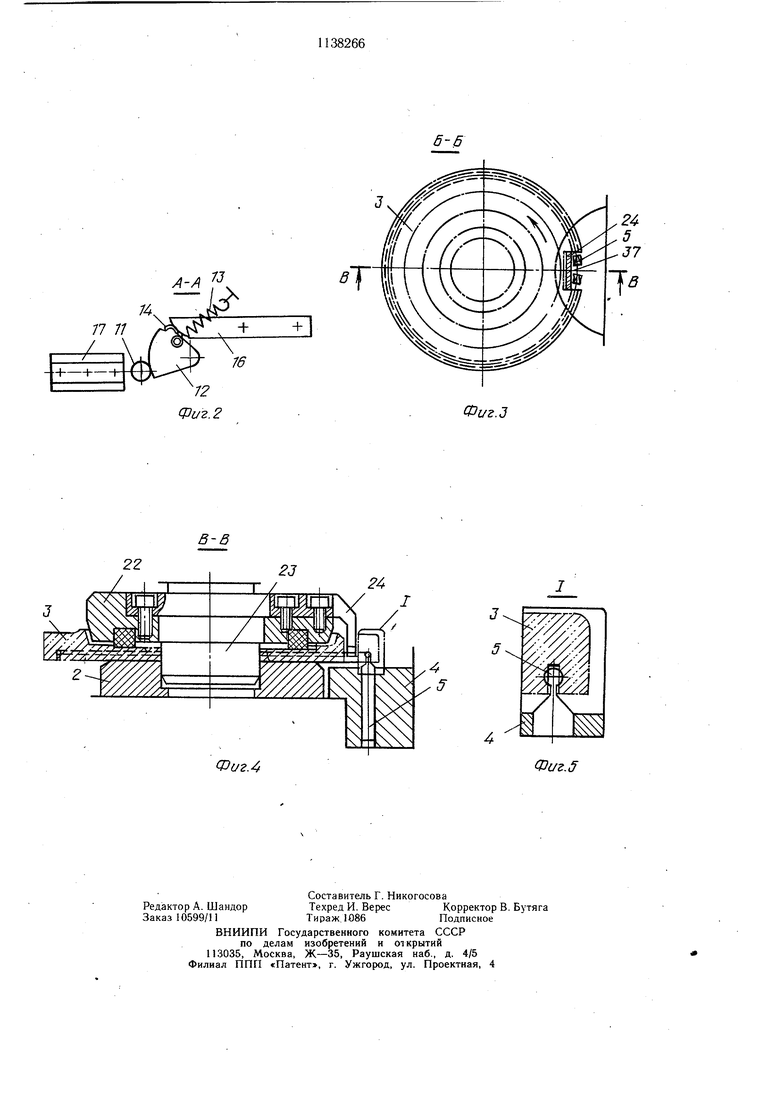

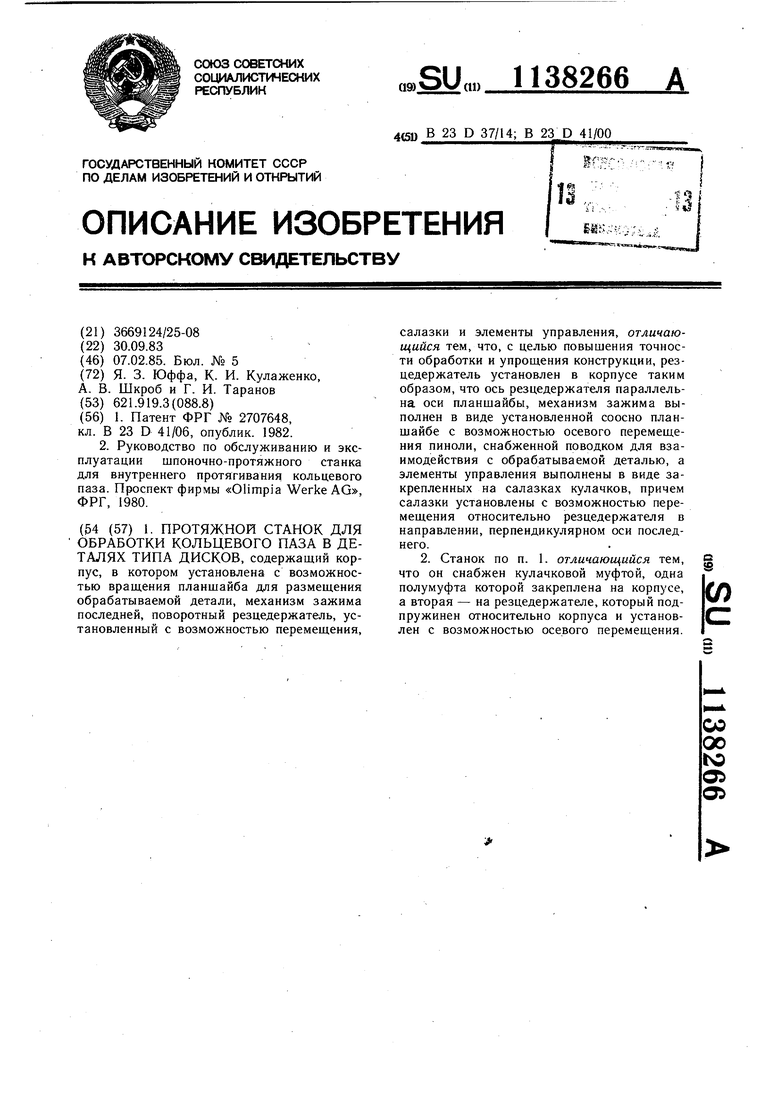

На фиг. 1 изображен протяжной станок, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б

на фиг. 1; на фиг. 4 - разрез В-В на

фиг. 3; на фиг. 5 - узел 1 на фиг. 4.

Станок содержит корпус 1, в котором

смонтированы планшайба 2, для установки

обрабатываемой детали 3, и поворотный

0 резцедержатель 4 с двумя парами резцов 5, из которых одна пара для черновой, . а вторая - для чистовой обработки, причем чистовые и черновые пазы резцов 5 расположены диа.метрально. Резцедержатель 4 установлен на гильзе 6 с возмож5 ностью вращения в ней, но зафиксирован относительно гильзы в осевом направлении. Ось поворота резцедержателя 4 параллельна оси вращения планшайбы 2. Гильза 6 зафиксирована от поворота, подпружинена пружиной 7 относительно корпуса 1 к может иметь возможность осевого перемещения. На резцедержателе 4 закреплена полумуфта 8 кулачковой муфты, а другая ее полумуфта 9 закреплена на корпусе 1. На оси резцедержателя 4, на скользящей

5 шпонке (не показана), установлена полумуфта 10 кулачковой храповой муфты, вторая полумуфта которой выполнена на торце шестерни И, установленной с возможностью свободного вращения оси резцедержателя 4. Зубчатый сектор 12 установлен с возможностью поворота в корпусе 1, подпружинен по касательной пружиной 13 и зацеплен с шестерней 11. В зубчатом секторе 12 установлен ролик 4. На салазках 15, установленных с возможностью перемещения в корпусе 1, закреплены копиры 16-18 Механизм зажима обрабатываемой детали 3 выполнен в виде подвижной в осевом направлении пиноли 19, несущей рабочий шпиндель 20 для передачи крутящего момента обрабатываемой детали 3 (привод вращения щпинделя не показан). В шпинделе 20 установлен на скользящей щпонке (не показана) подпружиненный стержень 21, на конце которого жестко укреплен прижим 22 с центрирующей цапфой 23 и поводком 24. Привод осевого перемещения пиноли 19 состоит из электродвигателя 25, червячного редуктора 26, установленных в корпусе 1, и реечной передачи 27. На корпусе 1 выполнены направляющие 28, над которыми установлен магазин для загрузки деталей 3 до обработки, выполненный в виде гильзы 29. Шибер 30 для поштучной выдачи деталей из магазина, связан жестким кронштейном 31 с салазками 15. Над на,правляющими 28, по другую сторону механизма зажима, установлено приемное устройство, состоящее из гильзы 32, установленных в ней подпружиненных защелок 33, и подпружиненного толкателя 34. Необходимая послед,овательность перемещений салазок 15, пиноли 19 и щпинделя 20 в автоматическом цикле работы станка осуществляется электрической схемой управления от путевых датчиков, часть которых объединена в блок 35, а воздействующие на них кулачки 36 укреплены на салазках 15. Другие датчики размещены внутри станка функционально (не показаны). Станок работает следующим образом. При движении салазок 15 влево, деталь 3 щибером 30 из .магазина подается по направляющим 28, ориентированно по расположению входного паза 37, на рабочую позицию, под цапфу 23. Одновременно деталь 3 проталкивает влево предыдущую обработанную деталь под приемное устройство. При этом пиноль 19 с прижи.мом 22 ::ат ходится в верхнем положении, пропуская детали 3 под цапфой 23. Одновременно кО пир 17 отходит влево и резцедержатель 4 под действием пружинь: 7 опускается, пропуская деталь 3 над резцами 5. После этого, копир 16 через ролик 14 и зубчатый сектор 12 поворачивает шестерню 11 с полумуфтой 10 и резцедержатель 4 на 180° для последующего ввода в действие пары резцов 5. При этом полумуфты 8 и 9 кулачковой муфты разомкнуты. Далее следует реверс движения салазок 5. При движениисалазок 15 вправо, шибер 30 возвращаете в исходное положение, т. е. крайнее правое, стопа деталей 3 опускается под своим весом и нижняя деталь ложится на направляющие 28. Одновременно копир 16, отходя вправо, освобождает зубчатый сектор 12, который под действием пружины 13 вращает щестерню 11 в обратном направлении, при котором полумуфта 10 проскакивает, а резцедержатель 4 удерживается от поворота трением. Далее копир 17, воздействуя на торец гильзы 6 резцедержателя 4,поднимает его в рабочее положение, резцы 5 вводятся во вхОлТ,ной паз 37., детали 3, а полу.муфты 8 и 9 кулачковой муфты за.мыкаются, жестко фиксируя резцедержгэ,тель 4 с необходимой точностью. Пиноль 19 с прижимом 22 опускается, центрируя деталь 3 цапфой 23 по отверстию, а неводком 24 по входному пазу 37, и прижн.мает ее к планшайбе 2 усилием пружин. Враш,ением щпинделя 20 через поводок 24 детали 3 сообщается один оборот и происходит протягивание паза черновой парой резцов 5. В конце хода вправо салазок 15, копир 8 поднимает толкатель 34 и обработанную деталь 3, которая отжимает защелки 33, скользя по скощенному торцу, и перемещает всю стопу деталей вверх, давая возможность зубцу защелки 33 соскочить с нижнего края детали 3. Таким образом, обработанная деталь 3вводится в приемное устройство. Крайнее правое положение шибера 30 расчптано так. что опускание и поворот резцедержателя при перемещении салазок 15 влево выполняются до начала выдачи детали 3 из магазина. После реверса, салазки 15 движутся влево, резцедержатель 4 под действие.м пружины 17 опускается, а затем поворачивается на 180°. Однако вместо начала выдачи новой детали 3, дается команда на реверс салазок 15. Салазки 15 снова движутся вправо, происходит подъе.м н фиксация резцедержателя 4и в паз 37 вводится чистовая пара резцов 5.Пиноль 19 с прижимом 22 остается в нижнем положении, деталь 3 прижата к планшайбе 2. Вращением шпинделя 20, детали 3 сообщается один оборот и происходит протягивание кольцевого паза чистовой парой резцов 5. Далее салазки 15 вновь движутся влево, но уже с выдачей детали 3 шибером 30 из магазина, пиноль 19 поднимается, освобождая обработанную деталь 3, которая проталкивается влево, под приемное устройство с/тедующей деталью 3, подаваемойна рабочую позицию. При движении салазок 15 влево, копир 18,освобождает толкатель 34, который под действием пружины опускается, пропуская обработанную деталь под приемное устройство. Стопа обработанных деталей под своим весом ложится на зубцы защелок 33. Далее следует реверс движения салазок 15 и цикл повторяется. Таки.м образо.м цикл полной обработки кольцевого паза детали 3 выполняется за два двойных хода салазок 15, из которых один длинный, а другой короткий.

При заполнении приемного устройства срабатывает датчик и станок отключается.

Такое конструктивное исполнение протяжного станка для обработки кольцевого

паза позволяет полностью автоматизировать процесс обработки, внедрить на производственном участке многостаночное обслуживание, кроме того, за счет создания жесткой системы обеспечить точность обработки, а также упростить конструкцию станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки криволинейных поверхностей тел вращения вращающимся режущим инструментом | 1973 |

|

SU1791102A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ СФЕРЫ НА ДЕТАЛЯХ ИЗ МЯГКИХ И ВЯЗКИХ МАТЕРИАЛОВ | 1970 |

|

SU272773A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ФАСОННЫХ ДЕТАЛЕЙ | 1972 |

|

SU341634A1 |

| Гидрокопировальный привод | 1979 |

|

SU831539A1 |

| Токарный станок | 1980 |

|

SU973241A1 |

| Металлорежущий станок | 1989 |

|

SU1664465A1 |

| Устройство для механической обработки корпусов наручных часов | 1980 |

|

SU966659A1 |

| Токарно-винторезный станок | 1981 |

|

SU1160926A3 |

| РАСТОЧНЫЙ СТАНОК | 1968 |

|

SU231299A1 |

1. ПРОТЯЖНОЙ СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВОГО ПАЗА В ДЕТАЛЯХ ТИПА ДИСКОВ, содержащий корпус, в котором установлена с возможностью вращения планшайба для размещения обрабатываемой детали, механизм зажима последней, поворотный резцедержатель, установленный с возможностью перемещения. салазки и элементы управления, отличающийся тем, что, с целью повышения точности обработки и упрощения конструкции, резцедержатель установлен в корпусе таким образом, что ось резцедержателя параллельна оси планщайбы, механизм зажима выполнен в виде установленной соосно планшайбе с возможностью осевого перемещения пиноли, снабженной поводком для взаимодействия с обрабатываемой деталью, а элементы управления выполнены в виде закрепленных на салазках кулачков, причем салазки установлены с возможностью перемещения относительно резцедержателя в направлении, перпендикулярном оси последнего. 2. Станок по п. 1. отличаюш,ийся тем, i что он снабжен кулачковой муфтой, одна полумуфта которой закреплена на корпусе, а вторая - на резцедержателе, который подпружинен относительно корпуса и установлен с возможностью осевого перемещения.

25

А-А

Фиг.З

Фиг.4

1

Фиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бессопловой ракетный двигатель твердого топлива | 2019 |

|

RU2707648C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Руководство по обслуживанию и эксплуатации шпоночно-протяжного станка для внутреннего протягивания кольцевого паза | |||

| Проспект фирмы «Olimpia Werke AG, ФРГ, 1980. | |||

Авторы

Даты

1985-02-07—Публикация

1983-09-30—Подача