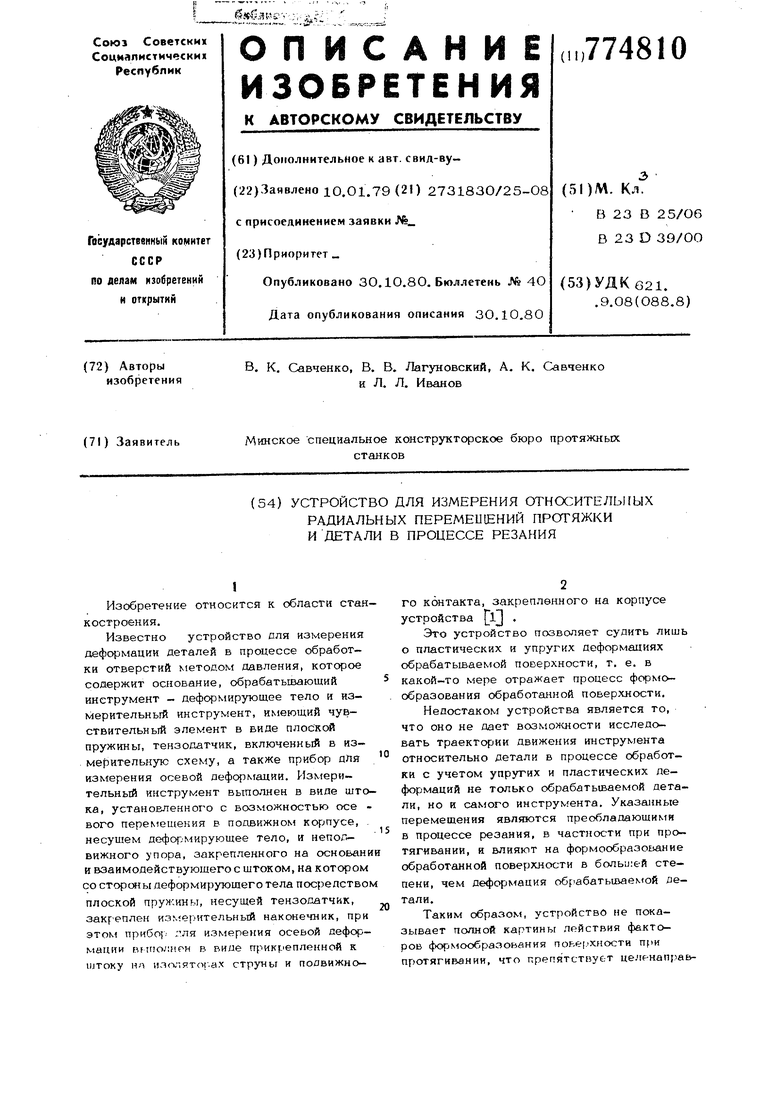

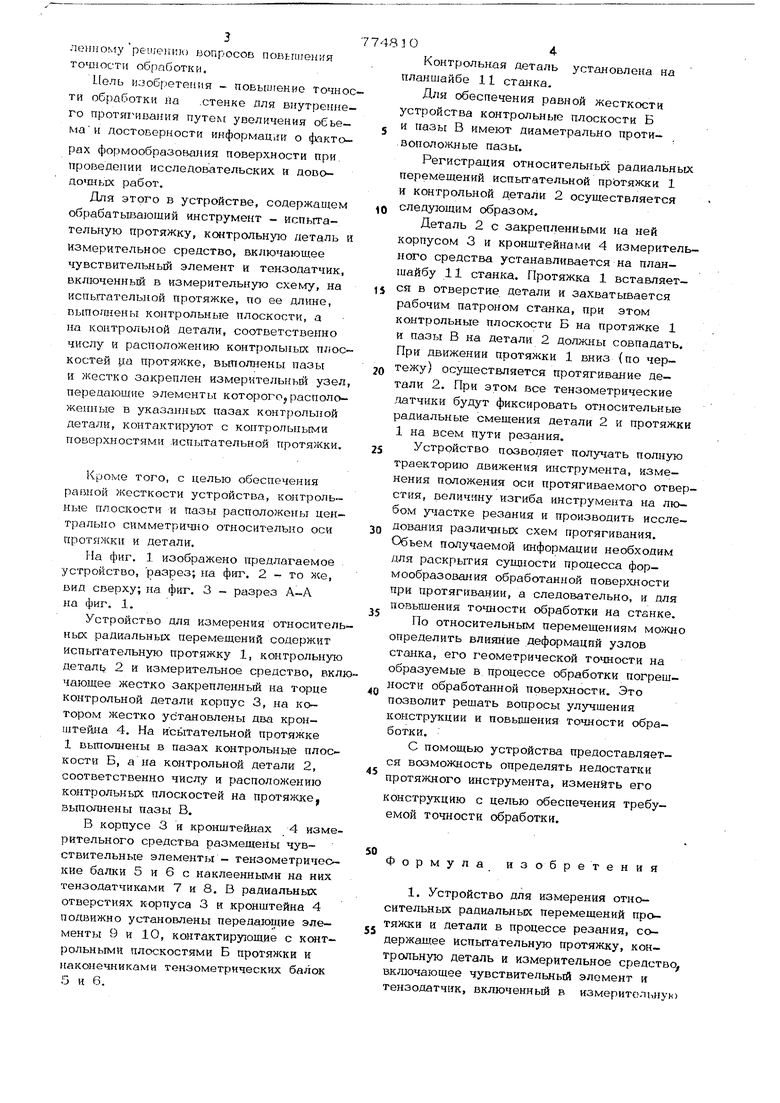

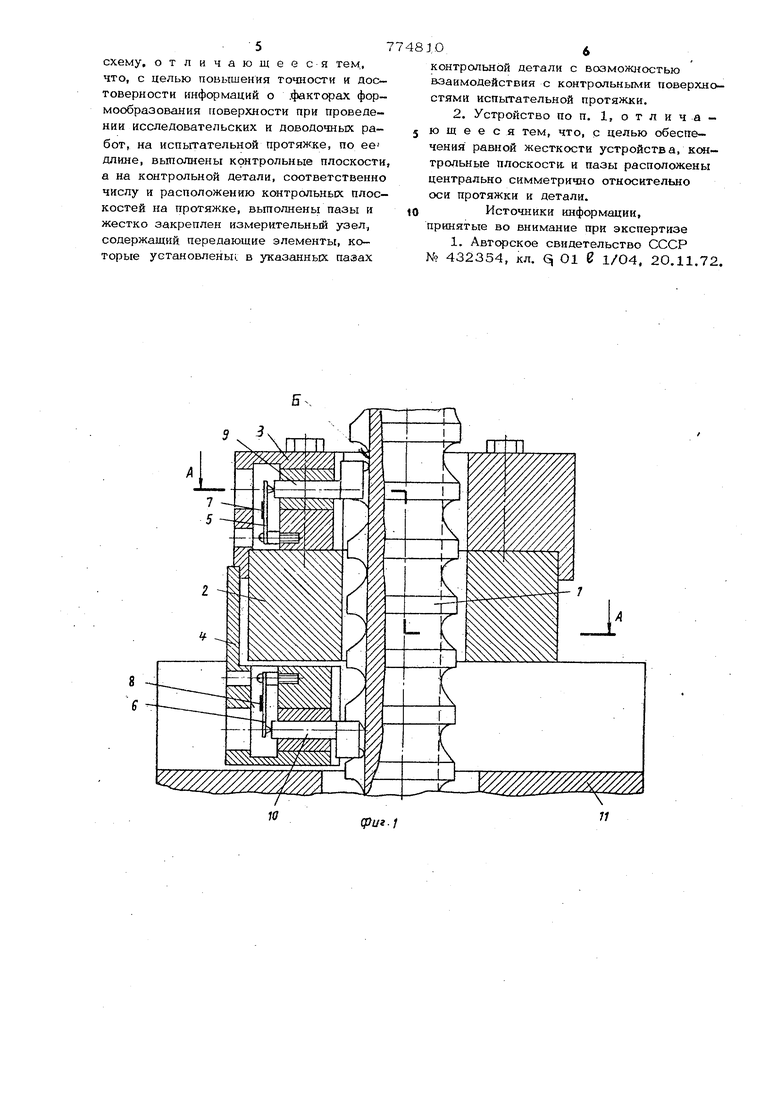

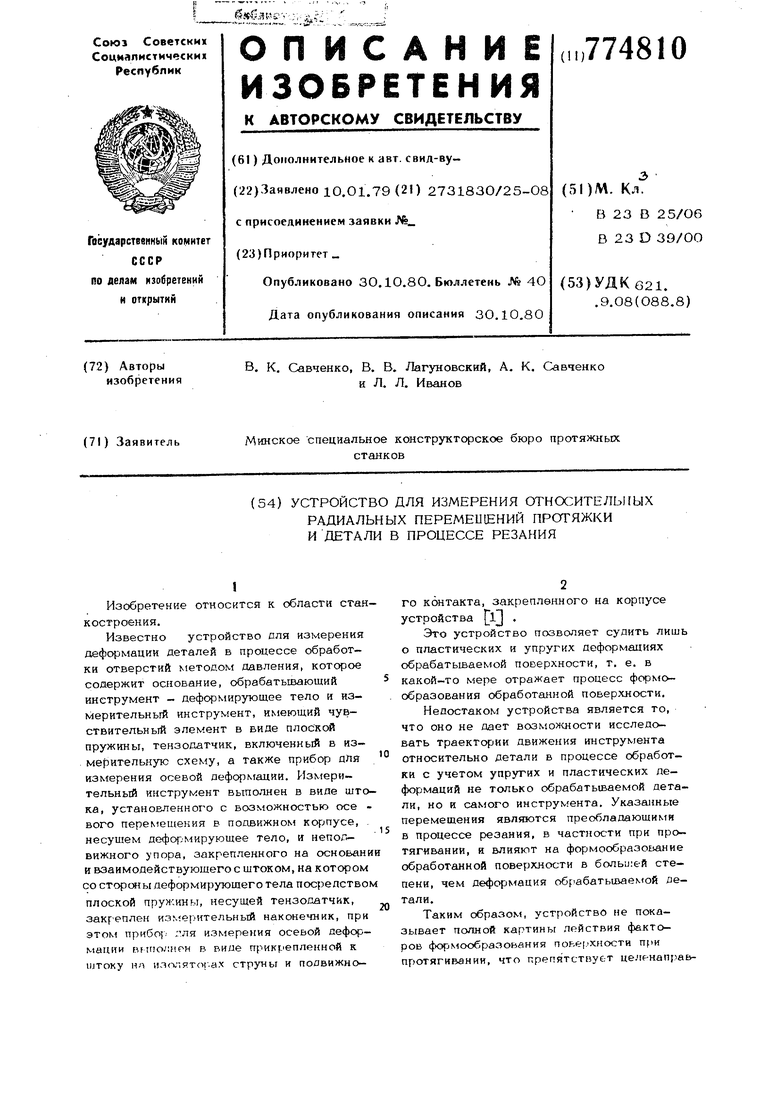

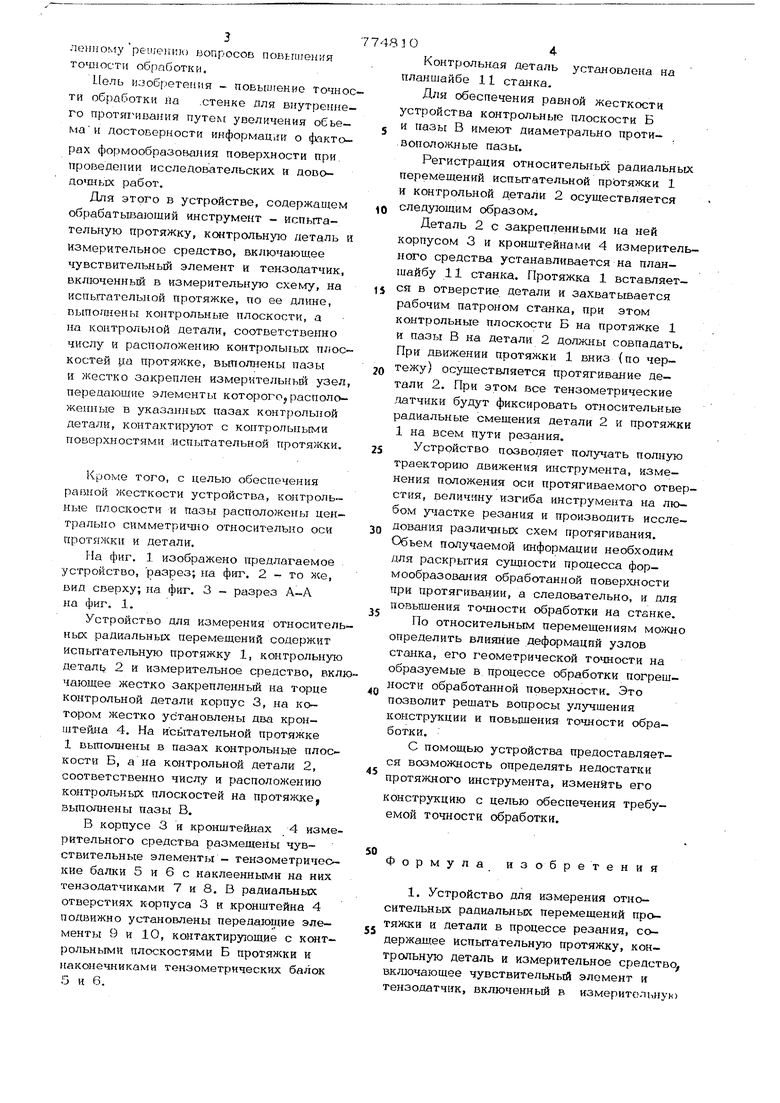

Изобретение относится к области стан костроения. Известно устройство для измерения деформации деталей в процессе обработки отверстий методом давления, которое содержит основание, обрабатывающий инструмент - деформирующее тело и измерительный инструмент, имеющий чувствительный элемент в виде плоской пружины, тензодатчик, включенный в измерительную схему, а также прибор для измерения осевой деформации. Измерительный инструмент выполнен в виде што ка, установленного с возможностью осе вого перемещения в подвижном корпусе, несущем деформирующее тело, и неподвижного упора, закрепленного на основан и взаимодействующего с щтоком, на котором со сторс 1ы деформирующего тела посредство плоской пружины, несущей тензодатчик, зак еплен изме)ительный наконечник, при этом прибо;.- :ля измерения осевой деформации рлмг1о;:нрн в виде прикрепленной к штоку на ял(.а.х струны и подвижно- ГО контакта, закрепленного на корпусе устройства ij . Это устройство позволяет судить лищь о пластических и упругих деформациях обрабатываемой поверхности, т. е. в какой-то мере отражает процесс форк ообразования обработанной поверхности. Недостаком устройства является то, что оно не дает возмоясности исследовать траектории движения инструмента относительно детали в процессе обработки с учетом упругих и пластических деформаций не только обрабатьшаемой детали, но и самого инструмента. Указанные перемещения явл$потся преобладающими в процессе резания, в частности при протягивании, и влияют на формообразование обработанной поверхности в больи:ей степени, чем деформация обрабатьшаемой детали. Таким образом, устройство не показывает полной картины действия факторов формообразованкя поье.хности при протягивании, что препятствует целРнапгаЕ 3ленному peii;eiiino вопросов noBtriiieiiHw точности обработки. Кель изобретения - повыиюние точнос ти обработки на .стенке для внутреннего протягивания путем увеличения объема и лостоверности информац.гк о факторах формообразования поверхности при проведении исследовательских и доводошых работ. Для этого в устройстве, содержащем обрабатывающий инструмент - испытательную протяжку, кситрольную деталь измерительное средство, включающее чувствительный элемент и тензодатчик, включенньш в измерительную схему, на испытательной протяжке, по ее длнне, выполнены контрольные плоскости, а на контрольной детали, соответственно числу и расположению контрольных плос костей уа протяжке, выполнены пазы и жестко закреплен измерительньй узел передающие элементы которого; расположенные в указанных пазах контрольной детали, контактируют с контрольными поверхностями .испытательной протяжки. Кроме того, с целью обеспечения равной жесткости устройства, контрольные плоскости и пазы расположены центрально симметрично относительно оси протялскн и детали. На фиг. 1 изображено предлагаемое устройство, разрез; на фнг. 2 - то же, вид сверху; на фиг. 3 - разрез А--А на фиг, 1. Устройство для измерения относител ньсх радиальньрс перемещений содержит испьп ательную протяжку 1, контрольную деталь 2 и измерительное средство, вк чающее жестко закрепленньй на контрольной детали корпус 3, на котором жестко установлены два крон|цтейна 4. На ись1тательной протяжке 1 вьтолнены в пазах контрольные плос кости Б, а на контрольной детали 2, соответственно числу и расположению контрольньрс плоскостей на протяжке, выполнены пазы В. В корпусе 3 я кронштейнах 4 изм рительного средства размещены чувствительные элементы - тензометричео кие балки 5 и 6 с наклеенными на них тензодатчиками 7 и 8. В радиальных отверстиях корпуса 3 и кронщтейна 4 подвижно установлены передающие элементы 9 и 1О, контактирующие с ксит рольными плоскостями Б протяжки и наконечниками тензометрических балок 5 и 6. О4 Контрольная деталь установлена на планщайбе 11 станка. Для обеспечения равной жесткости стройства контрольные плоскости Б и пазы В имеют диаметрально противоположные пазы. Регистрация относительных радиальных перемещений испытательной протяжки 1 и контрольной детали 2 осуществляется следующим образом. Деталь 2 с закрепленными на ней корпусом 3 и кронщтейна ми 4 измерительного средства устанавливается на планщайбу 11 станка. Протяжка 1 вставляется в отверстие детали и захватьшается рабочим патроном станка, при этом контрольные плоскости Б на протяжке 1 и пазы В на детали 2 должны совпадать. При движении протяжки 1 вниз (по чертежу) осуществляется протягивание детали 2. При этом все тензометрические .датчики будут фиксировать относительные радиальные смещения детали 2 и нротяжки 1 на всем пути резания. Устройство позволяет получать полную траекторию движения инструмента, изменения положения оси протягиваемого отверстия, величину изгиба инструмента на любом y jacTKe резания и производить исследования различных схем протягивания. Объем получаемой информации необходим для раскрытия сущности процесса формообразования обработанной поверхности при протягивании, а следовательно, и для позыщения точности обработки на станке. По относительным перемещениям можно определить влияние деформаций узлов станка, его геометрической точности на образуемые в процессе обработки погрешности обработанной поверхности. Это позволит решать вопросы улучщения конструкции и повышения точности обработки. С помощью устройства предоставляется возможность определять недостатки протяжного инструмента, изменить его конструкцию с целью обеспечения требуемой точности обработки. Формула изобретения 1. Устройство для измерения относительных радиальных перемещений протяхски и детали в процессе резания, содержащее испытательную протяжку, контрольную деталь и измерительное средство шслючающее чувствительный элемент и тензодатчик, включенный в измеритсл1,ну})

схему, отличающееся тем, что, с целью повышения точности и Достоверности информации о .факторах формообразования поверхности при проведении исследовательских и доводочных работ, на испытательной протяжке, по ев длине, вьтолнены контрольные плоскости, а на контрольной детали, соответственно числу и расположению котстрольных плоскостей на протяжке, выполнены пазы и жестко закреплен измерительный узел, содержащий передающие элементы, которые установлены;, в указанных пазах

481.О6

контрольной детали с возможностью взаимодействия с контрольными поверхностями испытательной протяжки.

2. Устройство по п. 1, о т л и ч а 3 ю щ е е с я тем, что, с целью обеспечения равной Жесткости устройства, трольные плоскости, и пазы расположены центрально симметрично относительно оси протяжки и детали. 10Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 432354, кл. q О1 И 1/04, 20.11.72.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения жесткостипРОТяжНыХ CTAHKOB | 1978 |

|

SU801994A1 |

| Устройство для измерения сил резания | 1986 |

|

SU1313648A1 |

| Устройство для измерения динамических аксиальных усилий, действующих на зуб протяжки | 1978 |

|

SU732693A1 |

| Протяжной станок для обработки кольцевого паза в деталях типа дисков | 1983 |

|

SU1138266A1 |

| Устройство для остановки процесса деформирующего протягивания | 1977 |

|

SU742057A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2478456C2 |

| Устройство для протягивания пазов | 1983 |

|

SU1144809A1 |

| Устройство для имитации процесса протягивания | 1989 |

|

SU1664475A1 |

| Устройство для измерения сил резания в протяжном станке | 1983 |

|

SU1093440A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ ПРИ ПОВЕРХНОСТНОМ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ | 2008 |

|

RU2371673C1 |

Авторы

Даты

1980-10-30—Публикация

1979-01-10—Подача