t

Изобретение относится к загрузочно-разгрузочным устройствам для шлифовальных станков, используемых, например, при шлифовальной обработке наружных и внутренних колец шариковых подшипников.

По основному авт. св. № 256548 известен станок для шлифования бегозых дорожек колец подшипников качения, бабка изделия которого выполнен подвижной в направлении позиции и кинематически связана с загрузочноразгрузочным устройством, а отсекатель и упор загрузочно-разгрузочного устройства неподвижно закреплены на бабкеизделия 1.

Это устройство является недостаточно надежньм в эксплуатации вследствие того, что при выгрузке обработаиной детали происходит примагничивание ее остаточным магнитным полем к упорному элементу магнитного патрона. Для того, чтобы уменьшить влияние остаточного магнитного поля, при наладке отвод бабки изделия в заднее нерабочее положение несколько увеличивают, т.е. в положении выгрузки устанавливают рабочий торец упорного элементамагнитного патрона не в плоскбсти задней стенки загрузочного лотка, а немного дальше. В этом случае падение обработанной детали в загрузочный лоток происходит более надежно, но возможен перекос детали при падении ее в зону загрузки.

Целью изобретения является повышение надежности работы загрузочного устройства и повышение, тем самым, производительности станка и снижение потерь от брака.

Эта цель достигается тем, что в известием станке загрузочный лоток снабжен съемником, выполненным из

5 износостойкого немагнитного материала и эакрепленньв на его задней стенке с возможностью перемещения относительно оси упорного элемента магнитного патрона, снабженного немаг0нитной вставкой, рабочий торец которой в положении загрузки изделия расположен в одной плоскости с рабочей пов.ерхностью задней стенки загрузочного лотка.

5

Кроме, того, загрузочный лоток устройства снабжен дополнительным отсекателем, выполненным подвижным относительно бабки изделия.

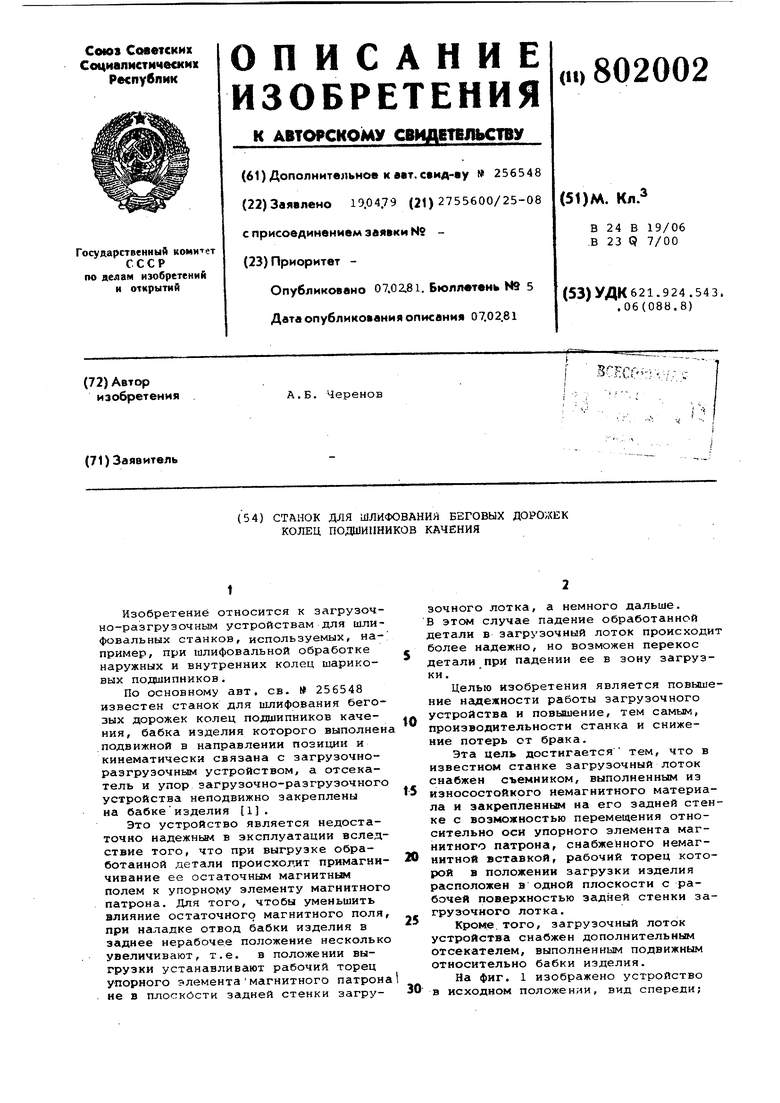

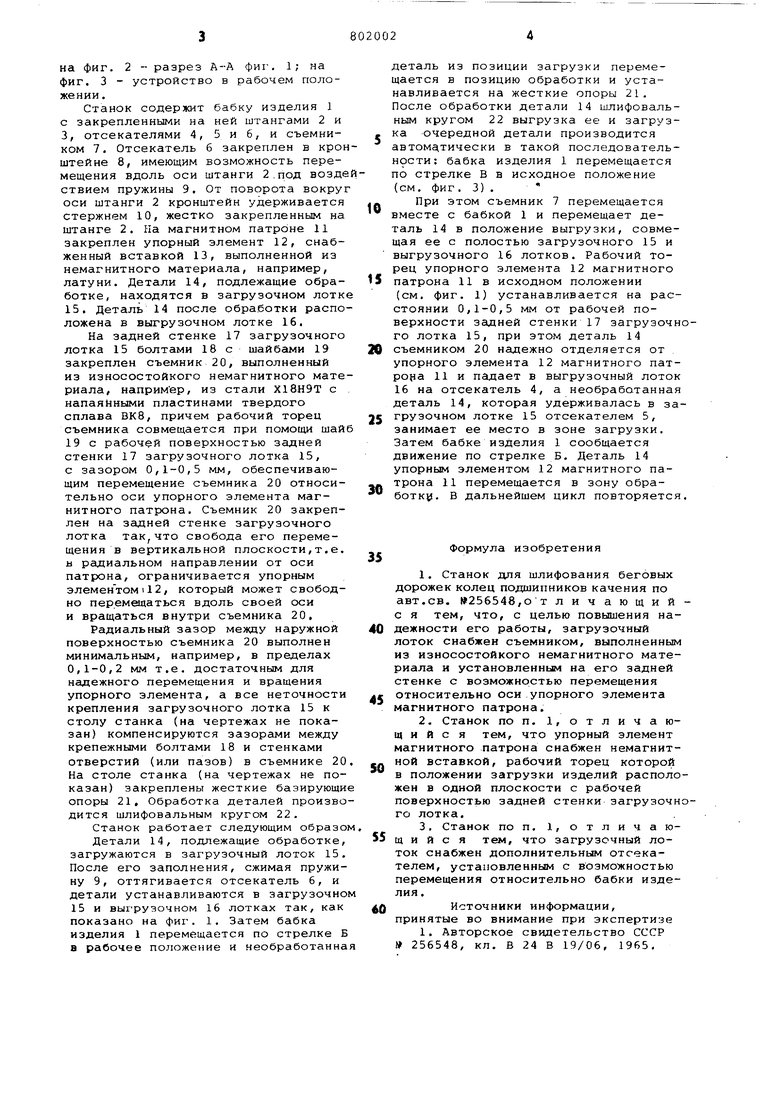

На фиг. 1 изображено устройство

0 в исходном положении, вид спереди;

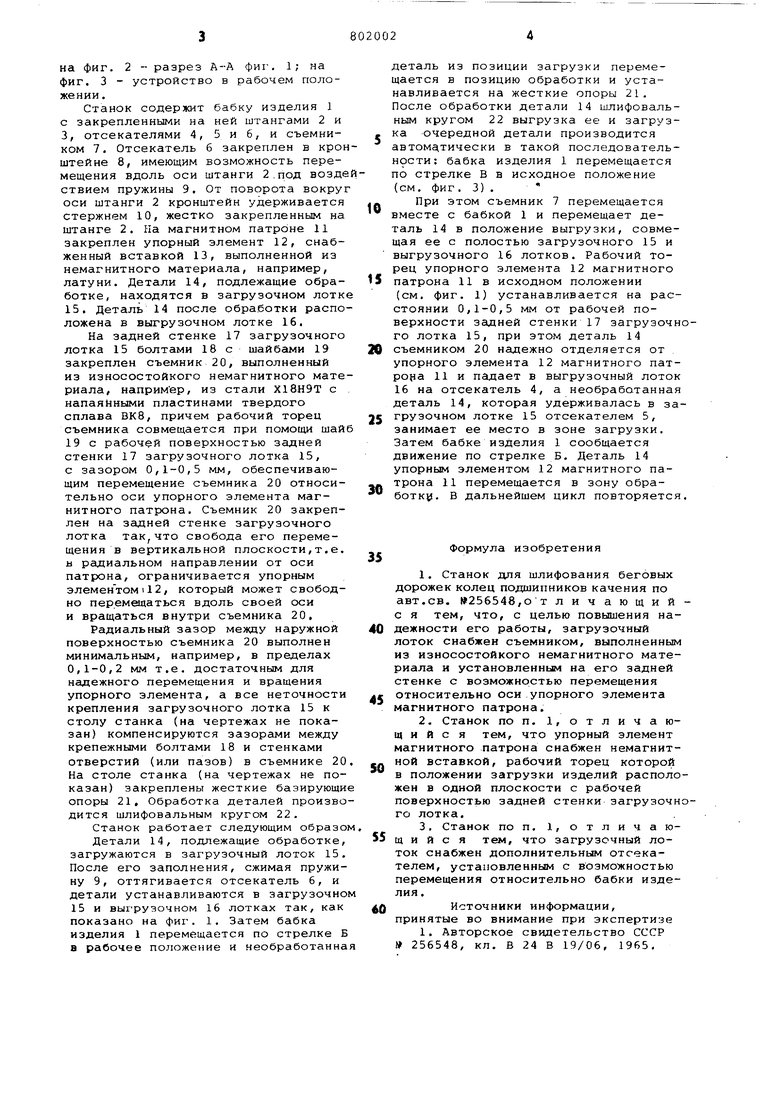

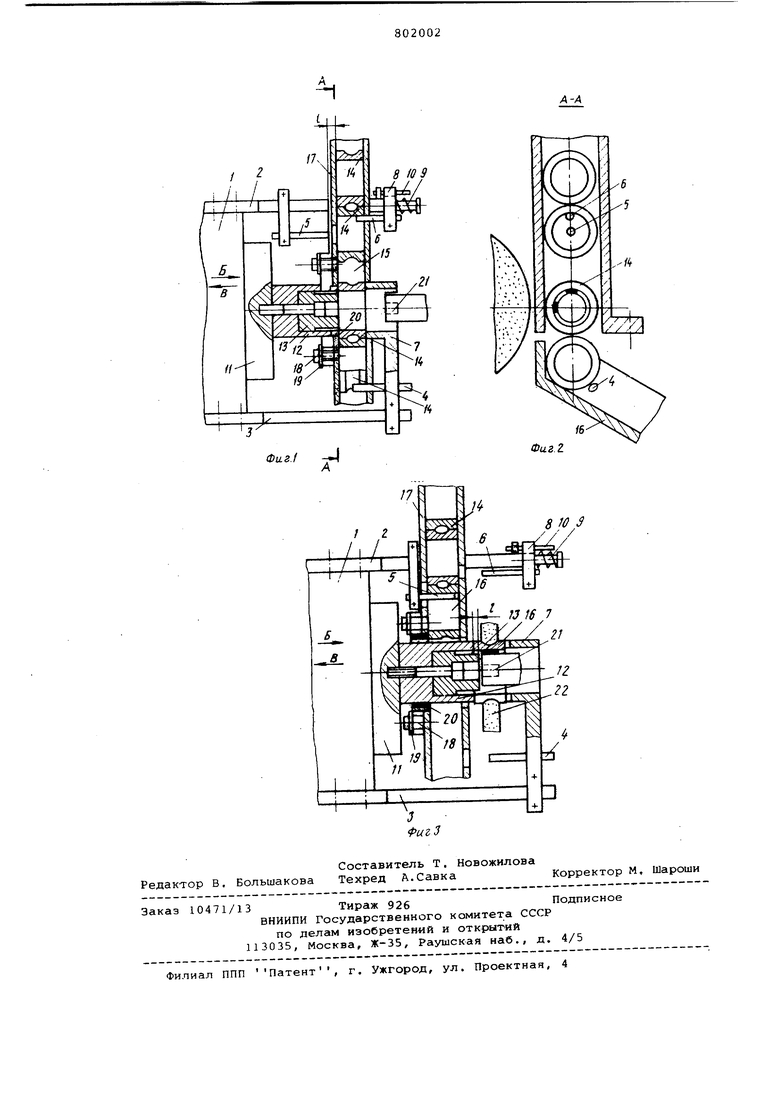

на фиг. 2 - разрез А-А фиг, 1; на фиг. 3 - устройство в рабочем положении.

Станок содержит бабку изделия 1 с закрепленными на ней штангами 2 и 3, отсекателями 4, 5 и 6, и съемником 7. Отсекатель б закреплен в кронштейне 8, имеющим возможность перемещения вдоль оси штанги 2.под воздествием пружины 9. От поворота вокруг оси штанги 2 кронштейн удерживается стержнем 10, жестко закрепленным на штанге 2. На магнитном патрЬне 11 закреплен упорный элемент 12, снабженный вставкой 13, выполненной из немагнитного материала, например, латуни. Детали 14, подлежащие обработке, находятся в загрузочном лотк 15. Деталь 14 после обработки расположена в выгрузочном лотке 16.

На задней стенке 17 загрузочного лотка 15 болтами 18с шайба1МИ 19 закреплен съемник 20, выполненный из износостойкого немагнитного материала, например, из стали Х18Н9Т с напаянными пластинами твердого сплава ВК8, причем рабочий торец съемника совмещается при помоиш шай 19 с рабочей поверхностью задней стенки 17 загрузочного лотка 15, с зазором 0,1-0,5 мм, обеспечивающим перемещение съемника 20 относительно оси упорного элемента магнитного патрона. Съемник 20 закреплен на задней стенке загрузочного лотка так,что свобода его перемещения в вертикальной плоскости,т.е. ь радиальном направлении от оси патрона, ограничивается упорным элементом 112, который может свободно перемещаться вдоль своей оси и вращаться внутри съемника 20,

Радиальный зазор между наружной поверхностью съемника 20 выполнен минимальным, например, в пределах 0,1-0,2 мм т.е. достаточным для надежного перемещения и вращения упорного элемента, а все неточности крепления загрузочного лотка 15 к столу станка (на чертежах не показан) компенсируются зазорами между крепежными болтами 18 и стенками отверстий (или пазов) в съемнике 20 На столе станка (на чертежах не показан) закреплены жесткие базирующи опоры 21, Обработка деталей производится шлифовальным кругом 22.

Станок работает следующим образо Детали 14, подлежащие обработке, загружаются в загрузочный лоток 15. После его заполнения, сжимая пружину 9, оттягивается отсекатель б, и детали устанавливаются в загрузочно 15 и выгрузочном 16 лотках так, как показано на фиг. 1. Затем бабка изделия 1 перемещается по стрелке Б а рабочее положение и необработанна

деталь из позиции загрузки перемещается в позицию обработки и устанавливается на жесткие опоры 21. После обработки детали 14 шлифовальным кругом 22 выгрузка ее и загрузка очередной детали производится автоматически в такой последовательности: бабка изделия 1 перемещается по стрелке В в исходное положение (см. фиг. 3).

При этом съемник 7 перемещается вместе с бабкой 1 и перемещает деталь 14 в положение выгрузки, совмещая ее с полостью загрузочного 15 и выгрузочного 16 лотков. Рабочий торец упорного элемента 12 магнитного патрона 11 в исходном положении (см. фиг. 1) устанавливается на расстоянии 0,1-0,5 мм от рабочей поверхности задней стенки 17 загрузочнго лотка 15, при этом деталь 14 съемником 20 надежно отделяется от упорного элемента 12 магнитного патрора 11 и падает в выгрузочный лоток 16 на отсекатель 4, а необработанная деталь 14, которая удерживалась в загрузочном лотке 15 отсекателем 5, занимает ее место в зоне загрузки. Затем бабке изделия 1 сообщается движение по стрелке Б. Деталь 14 упорньдм элементом 12 магнитного патрона 11 перемещается в зону обработку. В дальнейшем цикл повторяется

Формула изобретения

1.Станок для шлифования беговых дорожек колец подшипников качения по авт.св. В256548,о т личающийс я тем, что, с целью повышения надежности его работы, загрузочный лоток снабжен съемником, выполненным из износостойкого немагнитного материала и установленным на его задней стенке с возможностью перемещения относительно оси упорного элемента магнитного патрона.

2.Станок по п. 1,отличающ и и с я тем, что упорный элемент магнитного патрона снабжен немагнитной вставкой, рабочий торец которой

в положении загрузки изделий расположен в одной плоскости с рабочей поверхностью задней стенки загрузочнго лотка.

3.Станок по п. 1, отличающийся тем, что загрузочный лоток снабжен дополнительным отсекателем, установленным с возможностью перемещения относительно бабки изделия .

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 256548, кл. В 24 В 19/06, 1965,

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ШЛИФОВАНИЯ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1969 |

|

SU256548A1 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЕЦ ПОДШИПНИКОВ | 1994 |

|

RU2069140C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1973 |

|

SU364417A1 |

| Станок для обработки сферических торцовых поверхностей | 1981 |

|

SU952540A1 |

| Устройство для загрузки деталей типа колец и подшипников | 1974 |

|

SU526489A1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 1973 |

|

SU407714A1 |

| Автоматизированный токарный станок | 1990 |

|

SU1811439A3 |

| Устройство для ротационного выдавливания | 1987 |

|

SU1493355A1 |

| МАНИПУЛЯТОР | 2002 |

|

RU2228259C2 |

Авторы

Даты

1981-02-07—Публикация

1979-04-19—Подача