Изобретение относится к аЪраэивной обработке и может быть исполь- зовано при изготовлении станков для обработки сферических торцовых поверхностей деталей.

Известен станок для обработки сферических торцовых поверхностей, содержащий смонтированные на станине бабку изделия, несущую птиндель с выталкивателем деталей, каретку с ишинделем инструмента, установленную с возможностью изменения углового положения оси инструмента относительно оси шпиЦделя изделия, и загрузочное устройство IL .

Однако в известном станке бабка изделия неподвижна и в ней предусмотрен отдельный гидроцилиндр выталкивателя деталей, а шлифовальная бабка связана с приводом перемещения в позиции загрузки, прижатия инструмента к детали и обработки, при этом ход шлифовальной бабки велик. Это увеличива.ет вспомогательное время и снижает производительность станка.

Целью изобретения является повышение производительности станка за счет сокращения вспомогательного времени .

Для достижения указанной цели шпиндель изделия смонтирован в подшипниках качения пиноли, установленной на направляющих качения бабки изделия, -И снабжен механизмом автоматической фиксации и освобождения выталкивателя деталей, выполненньм в виде смонтированных на заднем конце бабки изделия угловых рычагов

10 с собачками, взаимодействующими с закрепленной на подпружиненном выталкивателе втулкой с кольцевым буртом.

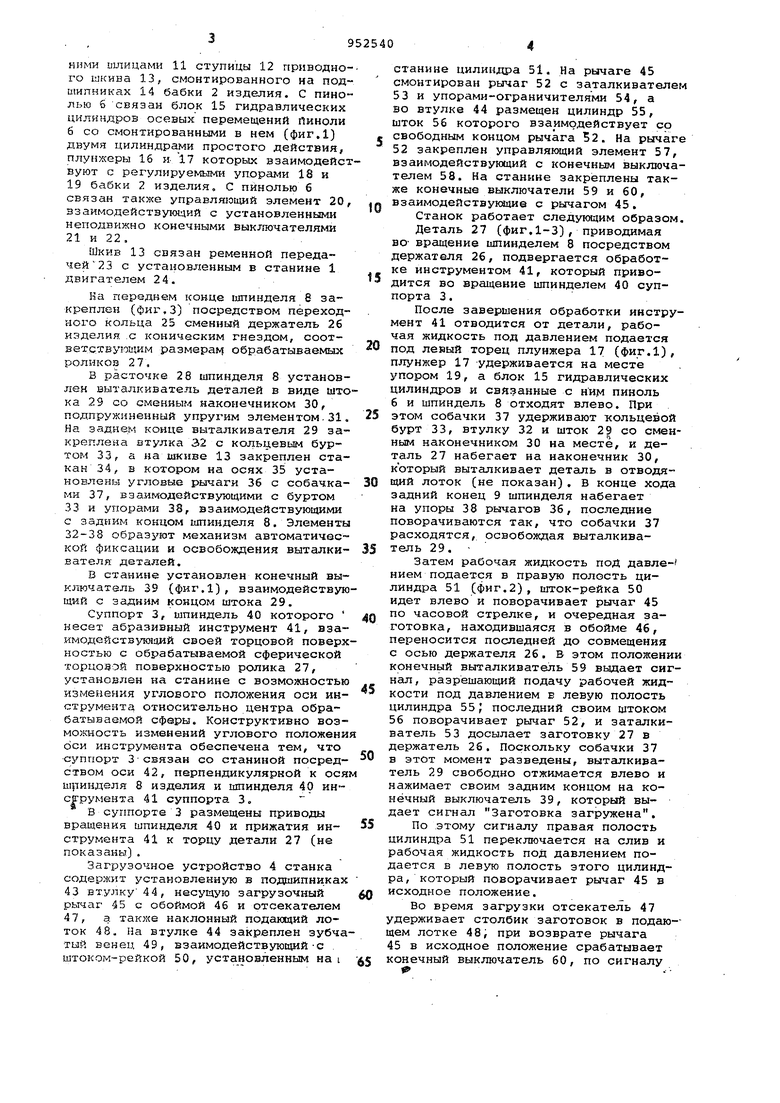

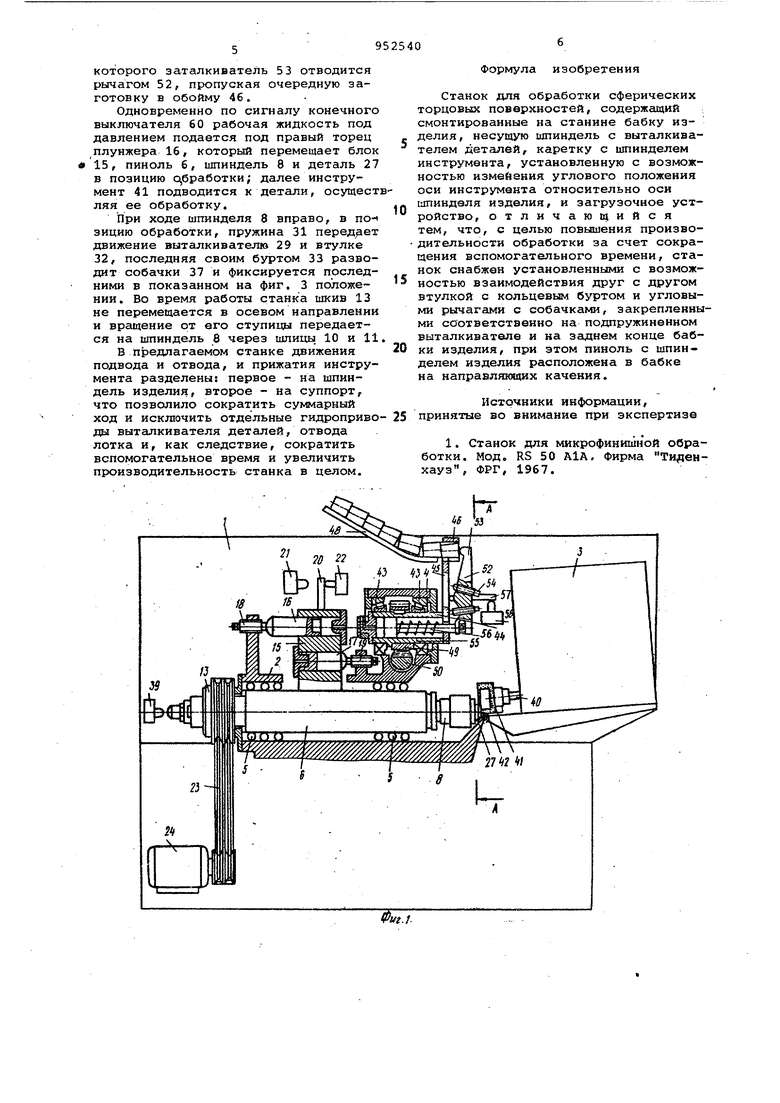

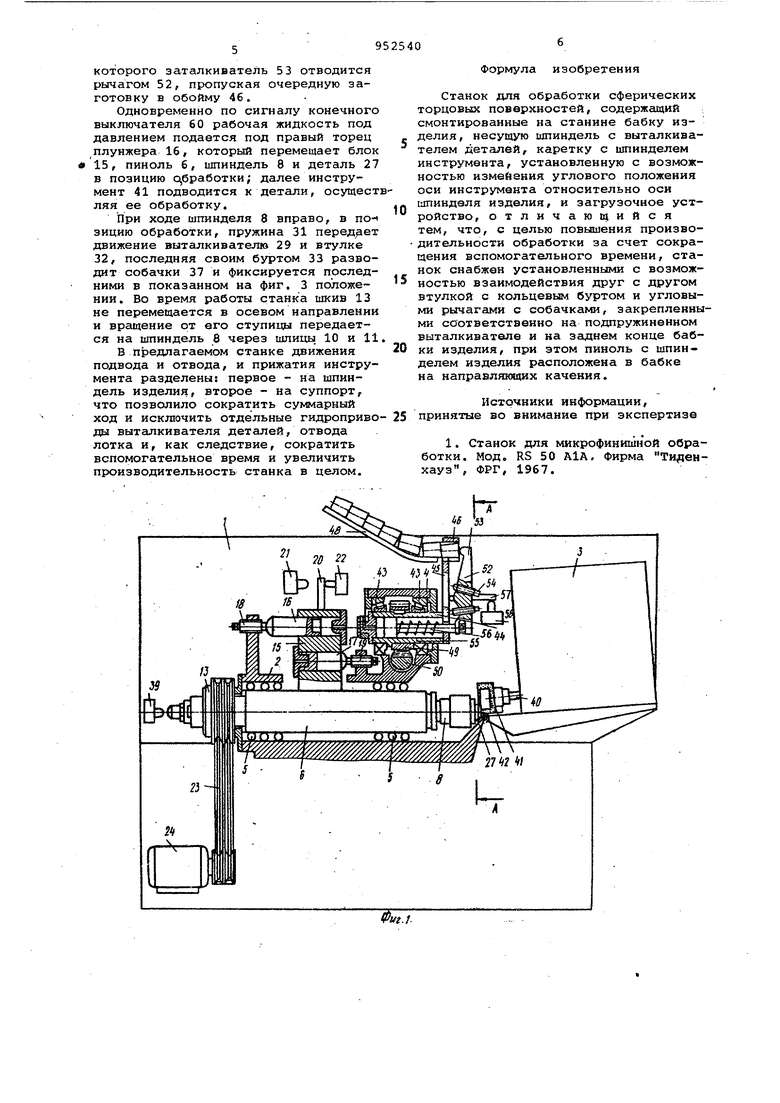

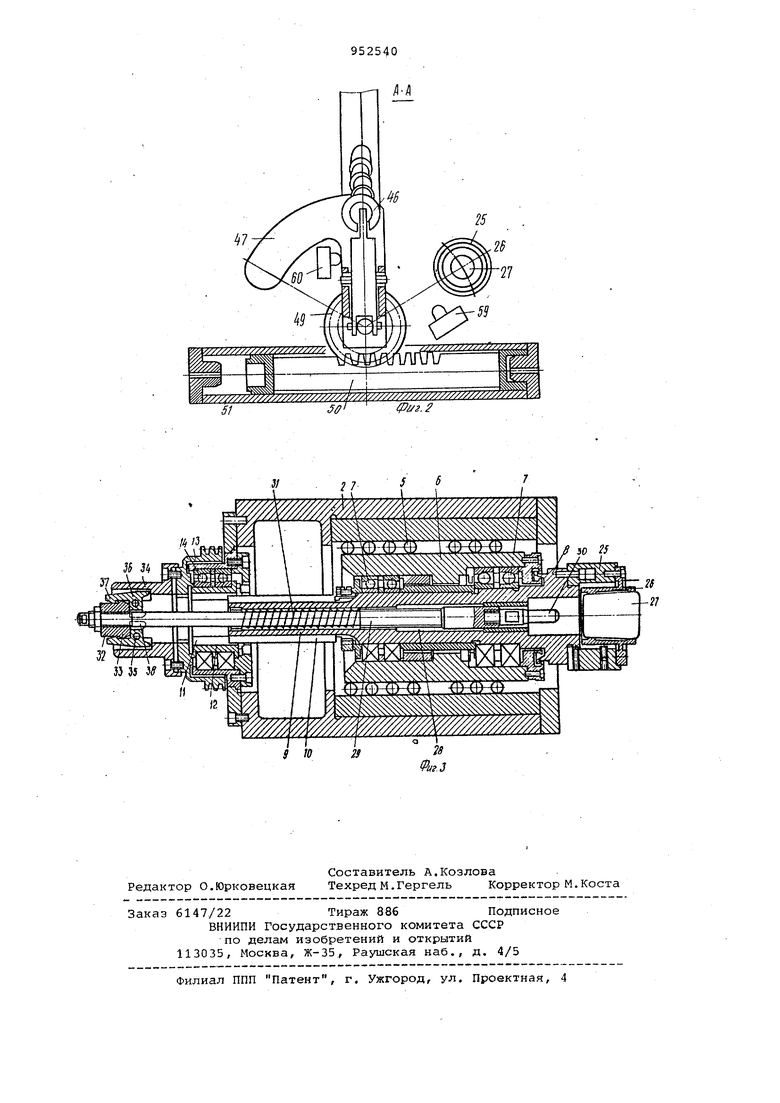

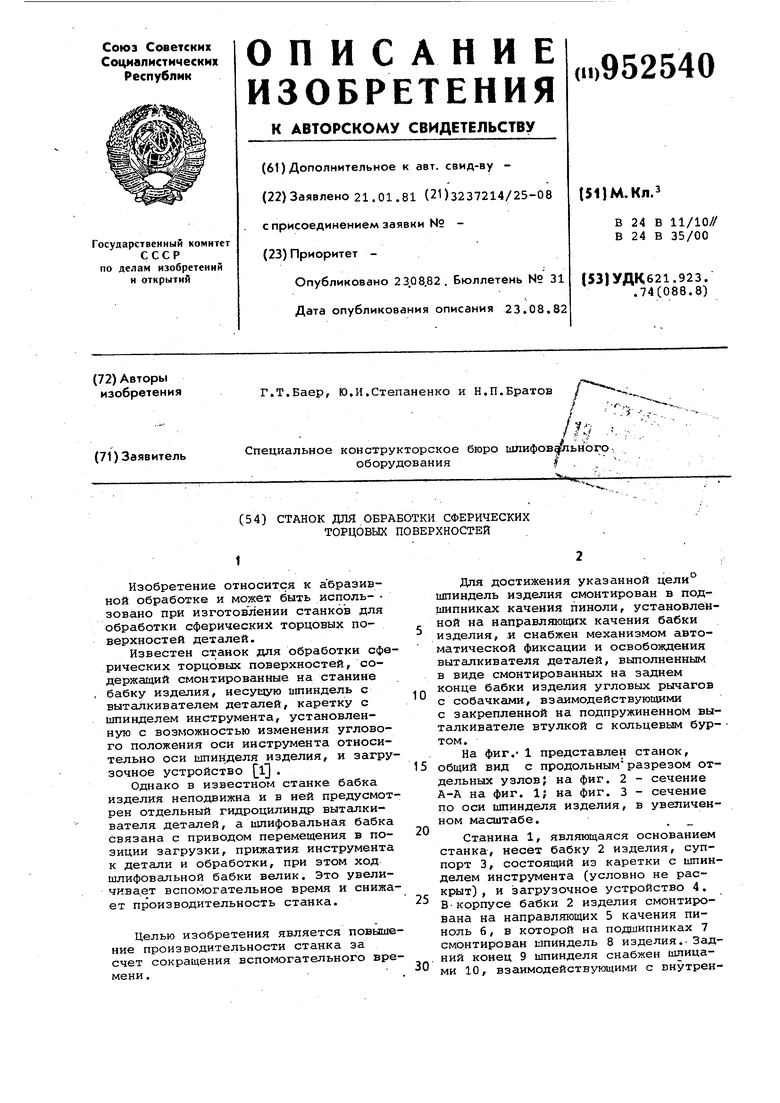

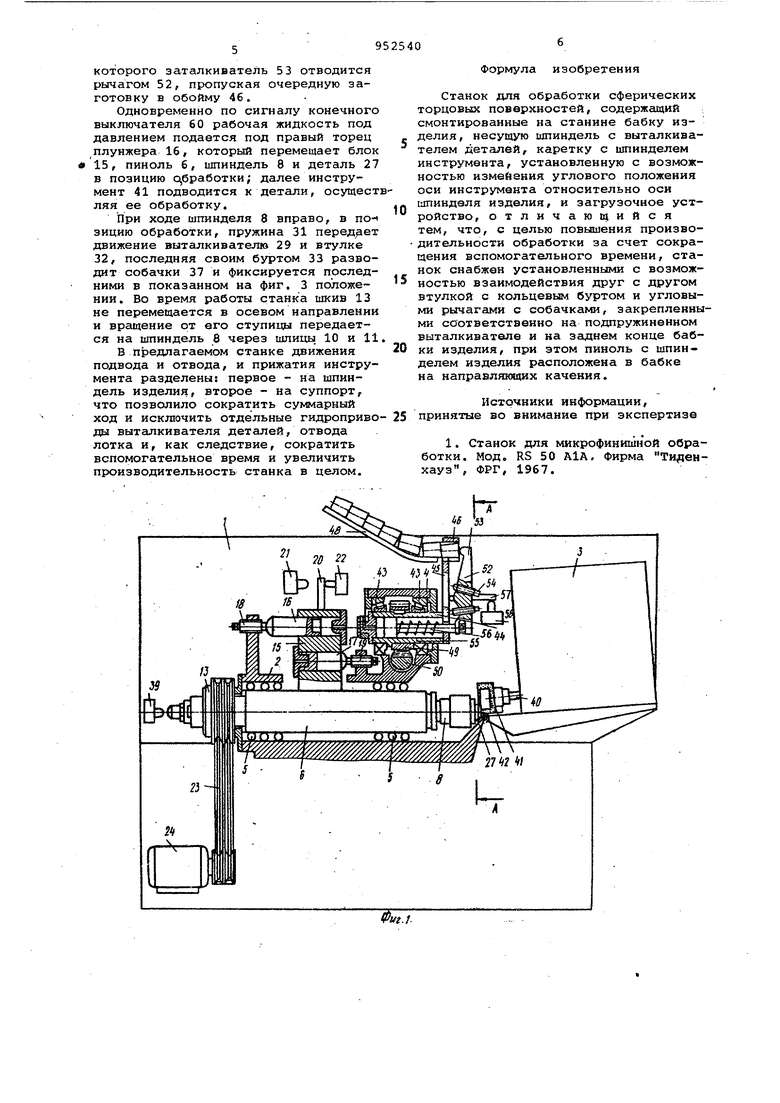

На фиг. 1 представлен станок, 15 общий вид с продольным разрезом отдельных узлов; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение по оси шпинделя изделия, в увеличенном масштабе.

20

Станина 1, являющаяся основанием станка, несет бабку 2 изделия, суппорт 3, состоящий из каретки с шпинделем инструмента (условно не раскрыт) , и загрузочное устройство 4.

25 В-корпусе бабки 2 изделия смонтирована на направляющих 5 качения пиноль 6, в которой на подшипниках 7 смонтирован шпиндель 8 изделия.-Задний конец 9 шпинделя снабжен шлица30ми 10, взаимодейств тощими с внутренними ишицами 11 ступицы 12 прнводного шкива 13, смонтированного на подмипниках 14 бабки 2 изделия. С пино лью б связан блок 15 гидравлических цилиндров осевых перемещений Пиноли 6 со смонтированными в нем (фиг.1) двумя цилиндрами простого действия, плунжеры 16 и- 17 которых взаимодейст вуют с регулируемыми упорами 18 и 19 бабки 2 изделия, С пйнолью б связан также управляющий элемент 20, взаимодействующий с установленными неподвижно конечными выкл-ючателями 21 и 22. Шкив 13 связан ременной передачей 23 с установленным в станине 1 двигателем 24. Ка переднем коице пшинделя 8 закреплен (фиг.З) посредством переходнох о кольца 25 сменный держатель 26 изделия .с коническим гнездом, соответствующим размерам обрабатываемых роликов 27. В расточке 28 шпинделя 8 установлен выталкиватель деталей в виде што ка 29 со сменным наконечником 30, подпружиненный упругим элементом.31. На заднем конце выталкивателя 29 закреплена втулка 32 с кольцевым буртом 33, а на шкиве 13 закреплен стакан 34, в котором на осях 35 установлены угловые рычаги 36 с собачками 37, взаимодействующими с буртом 33 и упорами 38, взаимодействующими с задним концом шпинделя 8. Элементы 32-38 образуют механизм автоматической фиксацир и освобождения выталкивателя деталей, В станине установлен конечный выключатель 39 (фиг,1), взаимодействую щий с задним концом штока 29. Суппорт 3, шпиндель 40 которого несет абразивный инструмент 41, взаимодейст5зую1ций своей торцовой поверх ностью с обрабатываемой сферической торцовой поверхностью ролика 27, установлен на станине с возможностью изменения углового положения оси инструмента oтнocитeльE o центра обрабатываемой сферы. Конструктивно возможность изменений углового положени оси инструмента обеспечена тем, что суппорт 3 связан со станиной посредством оси 42, перпендикулярной к ося шринделя 8 изделия и пшинделя 40 инсгрумента 41 суппорта 3, В суппорте 3 размещены приводы вращения шпинделя 40 и прижатия инструмента 41 к торцу детали 27 (не показаны). Загрузочное устройство 4 станка содержит установленную в подшипни.ках 43 втулку 44, несущую загрузочный ры-чаг 45 с обоймой 46 и отсекателем 47, а также наклонный подающий лоток 48. На втулке 44 закреплен зубча тый венец 49, взаимодействующий-с . штоком-рейкой 50, установленным на i станине цилиндра 51. На рычаге 45 смонтирован рычаг 52 с заталкивателем 53 и упорами-ограничителями 54, а во втулке 44 размещен цилиндр 55, шток 56 которого взаимодействует со свободньпу концом рычага Б2. На рычаге 52 закреплен управляющий элемент 57, взаимодействующий с конечным выключателем 58. На станине закреплены также конечные выключатели 59 и 60, взаимодействукадие с рычагом 45. Станок работает следующим образом. Деталь 27 (фиг.1-3), приводимая во- вращение шпинделем 8 посредством держателя 26, подвергается обработке инструментом 41, который приводится во вршцение шпинделем 40 суппорта 3. После завершения обработки инструмент 41 отводится от детали, рабочая жидкость под давлением подается под левый торец плунжера 17 (Фиг.1), плунжер 17 удерживается на месте упором 19, а блок 15 гидравлических цилиндров и связанные с ним пиноль 6 и шпиндель 8 отходят влево. При этом собачки 37 удерживают кольцевой бурт 33, втулку 32 и шток 29 со сменным наконечником 30 на месте, и деталь 27 набегает на наконечник 30, который выталкивает деташь в отводящий лоток (не показан). В конце хода задний конец 9 шпинделя набегает на упоры 38 рычагов 36, последние поворачиваются так, что собачки 37 расходятся, освобождая выталкиватель 29. Затем рабочая жидкость поД давле- нием подается в правую полость цилиндра 51 (фиг.2), шток-рейка 50 идет влево и поворачивает рычаг 45 по часовой стрелке, и очередная заготовка, находившаяся в обойме 46, переносится последней до совмещения с осью держателя 26. В этом положении конечный выталкиватель 59 вьщает сигнал, разрешающий подачу рабочей жидкости под давлением в левую полость цилиндра 55, последний своим штоком 56 поворачивает рычаг 52, и заталкиватель 53 досылает заготовку 27 в держатель 26. Поскольку собачки 37 в этот момент разведены, выталкиватель 29 свободно отжимается влево и нажимает своим задним концом на конечный выключатель 39, который выдает сигнал Заготовка загружена. По этому сигналу правая полость цилиндра 51 переключается на слив и рабочая жидкость под давлением подается в левую полость этого цилиндра, который поворачивает рычаг 45 в исходное положение. Во время загрузки отсекатель 47 удерживает столбик заготовок в подающем лотке 48; при возврате рычага 45 в исходное положение срабатывает конечный выключатель 60, по сигналу которого заталкиватель 53 отводится рычагом 52, пропуская очередную заготовку в обойму 46. Одновременно по сигналу конечного выключателя 60 рабочая жидкость под давлением подается под правый торец плунжера 16, который перемещает блок 15, пиноль б, шпиндель 8 и деталь 27 в позицию обработки; далее инструмент 41 подводится к детали, осущест ляя ее обработку. При ходе шпинделя 8 вправо, в по- зицию обработки, пружина 31 передает движение выталкивателю 29 и втулке 32, последняя своим буртом 33 разводит собачки 37 и фиксируется последними в показанном на фиг. 3 положении. Во время работы станка шкив 13 не перемещается в осевом направлении и вращение от его ступицы передается на шпиндель 8 через шлицы 10 и 11 В предлагаемом станке движения подвода и отвода, и прижатия инструмента разделены: первое - на шпиндель изделия, второе - на суппорт, что позволило сократить суммарный ход и исключить отдельные гидроприво ды выталкивателя деталей, отвода лотка и, как следствие, сократить вспомогательное время и увеличить производительность станка в целом. Формула изобретения Станок для обработки сферических торцовых поверхностей, содержащий смонтированные на станине бабку изделия, несущую шпиндель с выталкивателем деталей, каретку с шпинделем инструмента, установленную с возгложностью измейения углового положения оси инструмента относительно оси опиндэля изделия, и загрузочное устройство, отличающийся тем, что, с целью повышения производительности обработки за счет сокращения вспомогательного времени, станок снабжен установленными с возможностью взаимодействия друг с другом втулкой с кольцевым буртом и угловыми рычагами с собачками, закрепленными саответотвенно на подпружиненном выталкивателе и на заднем конце бабки изделия, при этом пиноль с шпинделем изделия расположена в бабке на направляющих качения. Источники информации, принятые во внимание при экспертизе 1. Станок для микрофинишной обработки. Мод. RS 50 AlA. Фирма Тиденхауз, ФРГ, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Копировально-фрезерный станок | 1976 |

|

SU650809A1 |

| Токарный станок | 1979 |

|

SU872039A1 |

| Станок для расточки канавок во вкладышах подшипников | 1985 |

|

SU1247183A1 |

| Станок для изготовления деревянных фасонных изделий | 1982 |

|

SU1113247A1 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| Станок для давильной обработки | 1981 |

|

SU1013029A1 |

| Станок для механической обработки деталей типа тел вращения | 1978 |

|

SU749574A1 |

| Токарно-револьверный автомат | 1979 |

|

SU882703A1 |

| Станок для абразивной обработки ко-лЕц пОдшипНиКОВ КАчЕНия | 1979 |

|

SU837787A1 |

| НАСТОЛЬНЫЙ МНОГОЦЕЛЕВОЙ СТАНОК | 1994 |

|

RU2089383C1 |

Авторы

Даты

1982-08-23—Публикация

1981-01-21—Подача