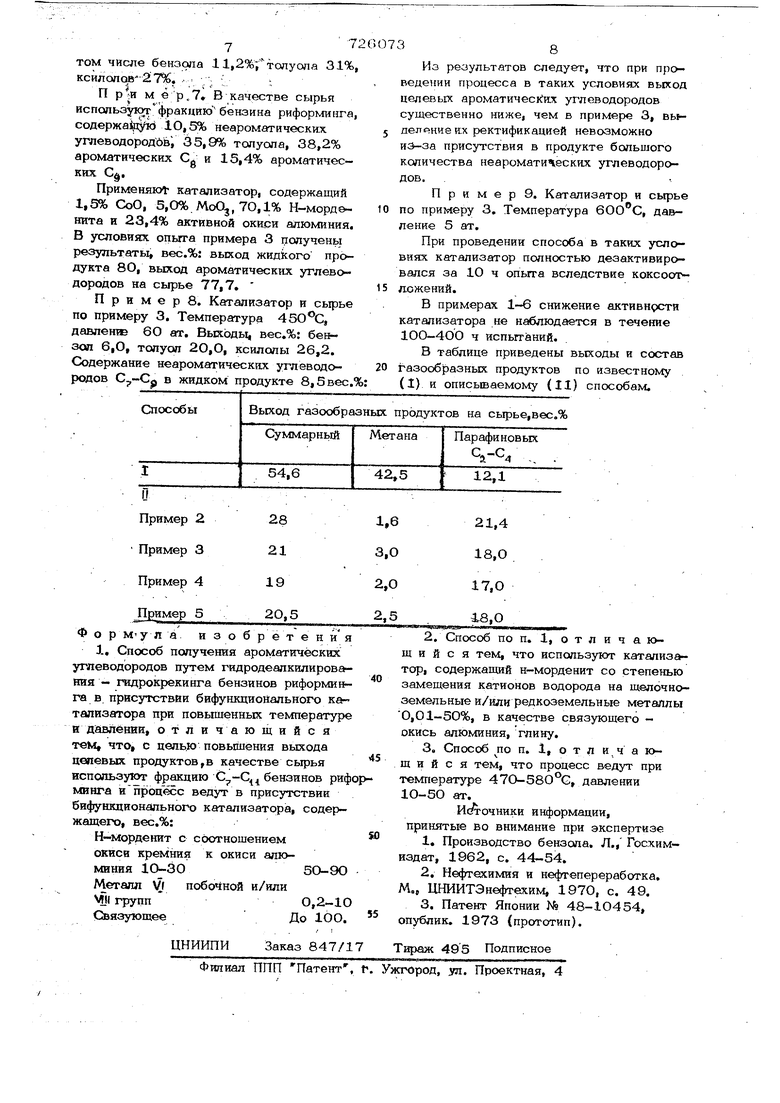

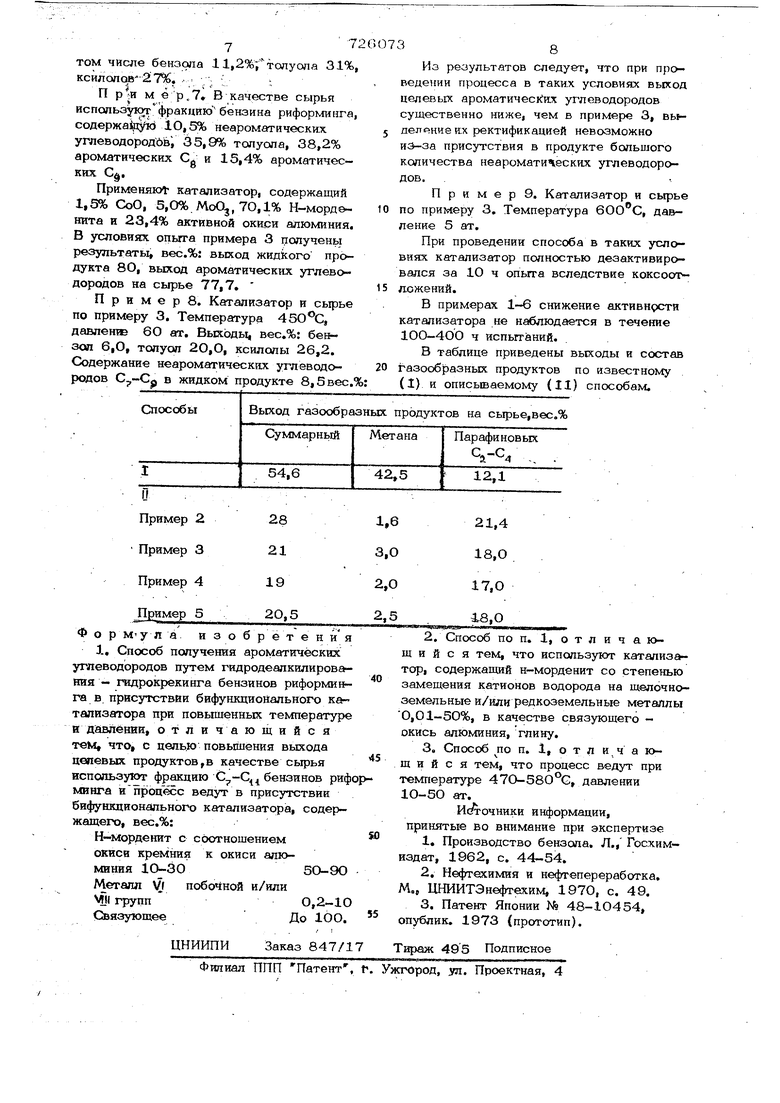

Изобретение относится к процессам химической технологии, в частности к способам получения ароматическах углеводородов из ароматизованных бензинов каталитического риформикга. АроматизированЕ1ые бензины каталитического риформинга широких бензиновых фракций содержат неароматические угле водороды (25-5О%), бензол, толуси, ароматические углеводороды Cg а выше. Известен способ получения бензола, толуола и суммарных ксилолов из продуктов риформинга путем экстракции их селективными растворителями l Однако, экстракция является дорогостоящим, энергоемким процессом, Затраты на экстракцию возрастают с увеличением молекулярного веса извлекаемого ароматического углеводорода. Поэтому эффективность применения процесса экст ракции существенно снижается при извлечении толуола и ос.обенно ксилолов. В то же время содержание толуола и ксил пов в продуктах риформинга намного превосходит содержание бензола. Известен также способ получения чистых ароматических углеводородов из ароматизироаанньк бензинов путем гидрокрекинга - гиДродеалкилирования сырья, при котором неароматические углеводо роды гидрокрекируются до метана, а алкилароматические - деалкилируются с образованием бензола, выделяемого ректификацией .2. Способ осуществляют в присутствии катализаторов при температуре 600700 С. Этот способ применяется главным образом для переработки ароматизированных бензинов пиролиза, содержание неароматических углеводородов в которых невелико (10-20%), а содержание бензола выще, чем его.гомологов. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ получения ароматических углеводородов путем гидродеалкилирования алкилбензолов и гидродёалкилИрованйя - гидрокрекинга бензинов риформинга. Процесс проводят на бифункциональном катализаторе, содержащем Р Pd, и на Аи ОдПри температуре 4507ОО С и повышенном давлений. Прн этом выход бензола достигает 42 вес,% З. Недостаток способа заключается в том, что деалкилированию подвергаются не только ароматические углеводороды , но и ксилолы, толуол и, следовательно, высоких выходов последних не наблюдаемся. Кроме того,в известном способе более половины сырья превра щается в газ -метан,. Цель изобретения - увеличение сумма ного выхода бензола, толуола и ксилолов Поставленная цель достигается пу тем гидродеалкилирования - гидрокрекинга фракции Cj,-C,j| бензинов риформинга в присутствии бифункционального катализатора, содержащего вес.%: Н-морденит с соотношением окиси кремния к окиси; алюмшш 10-30.50-9О Металл У побочной и/или VIK групп0,2-1О СвязующееДо 1ОО Предпочтительно используют катализатор, содержащий Н-морденит со степень замещения катионов водорода на щелочпоземельные и/или редкоземельные метал Лы 6,01-50%, в качестве связующего окись алюминия, глину, и процесс проводят при температуре 47О-58О°С, давлвЖй Ю-БО ат. ; Сущность способа заклю5:ается в том, что ароматизированные бензины, получавMibie риформированием широких бензиновых фракций, например,фракции 85-18О С, 6О-180 С, подвергают предварительной разгонке с вьщелением головной фрикции, вьпсипающей до 9O-lp5°C. В легкой фракции, отгоняемой о сырья, содержится основная часть насыщенных углеводородов, присутствующих в риформате, и .бензол. За счет отгона легкокипящей части содержание неароматических углеводородов в сырье снижается от 25-35% до 6-15%. При этом сокращается расход водорода на их гидрокрекинг. Присутствующий в риформате бензол (3,5-6%) отгоняется с. головной фракцией. Выход бензола при использовании сьфья, не содержащего этого углеводорода, на 3-6% вьше, чем при использовании сырья, с.одержащего бензол. Это позволяет не толь . ко удалить основную часть неароматичес- ких углеводородов из сьфья, но и повысить выход новообразованного бензола. Процесс осуществляют в присутствии катализатора, содержащего 50-9Овес.% синтетического морденита, характеризующегося соотношением SiO : в пределах 10-30 и содержащем натрия менее 0,2%, в водородной или частично замещенной форме со степенью замещения О,О1-5О%, где в качестве катионовзаместителей используются щелочноземельные металлы, например,Са, и/или редкоземельные металлы, например,Се 0,2-10 вес.% металлов, выбранных из группы VI а (Mo,VV),Vfll группы (Nt , Co,Pt)J связующий компонент, в качестве которого используют, например, окись алюминия или глины. При температуре 4 7О-58О С и давлении 10-50 ат, подаче сьфья с объемной скоростью 0,5-3,0 ч и соотношении водород: сырье 400-2ООО нл водорода/л сьфья неароматические углеводороды подвергают гидрокрекингу с образованием углеводородов ,.,- а ароматические - частичному гидродеалкилированию. Особенностью процесса является то, что деалкилированию в бензол и толуол подвергаются, главным образом, малоценные алкил-ароматическиё углеводороды , Из ароматических углеводородов С деалкилированию подвергается практически только этилбензол. При проведении способа повышается вьрсод ароматических углеводородов Cg-Cg по сравнению с их содержанием в cbipbs на 10-30%, обеспечивается полнота гидро1срекинга насьпценных углеводородов, что позволяет получить толуол и ксилолы ректификацией жидкого продукта для вьщеления бензола достаточна экстракт вная дистилляция. Пример 1. В качестве сьфья используют катализат риформинга. прямогонной бензиновой фракции после отгонки фракции, выкипающей до . Берут следующий углеводородный сое- тав сьфья, вес.%: Неароматические8,8 Толуол2О,9 Ароматические С л 34,9 В том числе: ксилолы.27,8 этилбензол7,1 Ароматические Сд35,0 Ароматические С 0,4 Сьфье вместе с циркулирующим водоодсодержащим газом пропускают через лой катализатора при температуре , давлении 35 ат, объемной скорости подачи сырья 1ч, кратности циркуляции газа 1200 нл/г сырья и подаче свежего водорода 200 н/л сырья Катализатор содержит Н-Се-морденит в количестве 71,3%, MoOj 5,0%, осталь ное - окись алюминия. Содержание Се в мордените составляет 3,18 вес.%, что соответствует 22,5% от возможной степени эа мещения. Катализатор предварительно прокаливают прл температуре 55О С б токе воздуха, а затем обрабатьюают водяным паром при этой же температуре Выход, вес.%: дебутанизированного жидкого продукта 78,5, ароматических углеводородов на сьфье 77,6 (в TOKjt числе бензола. 9,1%, толуола 29,7%,, ксилолов 27,29 Суммарный выход бензола, толуола и ксилолов по отношению к содержанию последни.х в сьфье составляет 118,3%. Примесь насыщенных углеводородов С и С в жидком продукте соответственно О,О1 0,15; 0,02 вес.%: П р и м е р 2. В качестве сырья иСпользуют риформат без предварительно отгонки головной части. Сьфье содержит 28% насьпценных углеводородов и 3,5 бензола (остальное - ароматические уг певодороды С;,)«Чри использовании катализатора согласно примеру 1 VH в тех же условиях выход составляет, вес.% жидкого продукта 65, ароматических углеводородов на сьфье 63, в том числе бензола 9,2%. Суммарный выход бензола толуола и ксилолов на их содержание в сьфье 115, вес.%. Из сопоставления результатов примеров 1 и 2 следует, что выход бензола на сьфье остался практически таким же, причем выход новообразованного бензола при использовании Сырья по примеру 2 .оставляет 5,7%, в то время, как при использовании сУрья без головной фракции 9,1%. Все остальные показатели в примере 1 также существенно выше, чем в примере 2 (выход ароматических угле водородов не сьфье, суммарный выход бензола, толуола и ксилолов относительно их содержания в сырье). П р и м е р 3. Состав сьфья приведен в примере 1. Температура опыта 500°С, остальные условия те же, что в примере 1. Катализатор содержит 5,0% МоО на смеси И-морденита и активной окиси алюминия, пзятьгс в соотноше- НИИ 3:1. Получены следующие результатьп Выход дебутанизированного жидкого продукта, вес.% 77,7, Суммарньй выход ароматических углеводородов, вес.%76,4 В том числе: бензола9,0 толуола28,7 суммарных ксилолов27,8 Примеси неароматических углеводоро, вес.%: С 0,02; С, следы С следы. П р и м е р 4. В отличие от примера емпература составляет 53О°С. Выход дебутанизированного жидкого продукта, вес.%79,2 Суммарный выход ароматических углеводЪродов,вес,% 78,9 В том числе: бензола10,5 толуола31,1 ксилолов ,27,8 Суммарный выход бензола, толуола и ксилолов по отношению к содержанию последних в сьфье,%124,4 Пример 5. Сырье по примеру 1, ализатор содержит платины 0,3%,. орденита 74,8%, окиси алюминия . ,9%, . Условия опыта: Температура, Давление, ат Объемная скорость подачи сьфья, Циркуляция всздородсодержащего газа и подача свежего водорода, как в примере 1 Выход дебутанизированного жидкого продукта, вес.%82,8 Суммарный выход ароматических углеводородов, вес.% 81,9 В том числе: бензола10,О толуола31,9 ксилолов29,1 Суммарный выход бензола, толуола,ксилолов по отношеншо к содержанию последни.х в сьфье,%127,2 П р и м е р 6. Используют сырье по имеру 1. Катализатор содержит 5,0% О , 71% Н-Са -морденита и 24% иси алюминия. Содержание кальция Н- а-мордените -1,44%, что соответвует степени обмена 15,5%. В условиях примера 1, но при давле- И 50 ат выход жидкого продукта Бес.%. Суммарный вькод ароматиских углеводородов 77,6 вес.%, в том числе бензола И,2%; толуола 31% КСИЛОЛОВ 2 7%. .- ; П м ё р.7 В качестве сырья используютфракцию бензина риформинга содержа iO, 5% неароматических углеводородов 35,9% толуола, 38,2% ароматических Cg и 15,4% ароматических С, Применяют катализатор, содержащий 1,5% СюО, 5,О% MoOj,7O,l% Н-морденита и 23,4% активной окиси алюминия. В условиях опыта примера 3 получень результаты, вес,%: выход жидkoгo продукта 8О, выход ароматических углеводородов на сырье 77,7, Примере. Катализатор и сырье по примеру 3. Температура , давленш 6О ат. Выходы, вес.%: бензол 6,0, толуол 2О,0, ксилолы 26,2. Содержание неароматическах углеводородов С-,-Ср в жидком продукте 8,5 вес 7 8 Из результатов следует, что при проведении процесса в таких условиях выход целевых ароматическ ях углеводородов существенно ниже, чем в примере 3, выяелрние И.Х ректификацией невозможно иЭ-за присутствия в продукте большого количества неароматических углеводородов, П р и м е р 9. Катализатор и сырье по примеру 3. Температура 60О С, давление 5 ат. При проведении способа в таких условиях катализатор полностью дезактивировался за 10 ч опыта вследствие коксоотяожений. В примерах 1-6 снижение активности катализатора не наблюдается в течение 10О-4ОО ч испыт1аний. В таблице приведены выходы и состав газообразньк продуктов по известному (1) и описьюаемому (11) способам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ароматических углеводородов | 1980 |

|

SU884262A1 |

| Способ получения ароматических углеводородов | 1980 |

|

SU1161507A1 |

| Способ получения бензола | 1979 |

|

SU992502A1 |

| Способ получения ароматических углеводородов | 1978 |

|

SU1116048A1 |

| Способ получения бензола | 1983 |

|

SU1129197A1 |

| Способ получения ароматических углеводородов | 1978 |

|

SU825467A2 |

| Способ получения ароматических углеводородов | 1980 |

|

SU1002281A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 1995 |

|

RU2091439C1 |

| Способ получения ароматических углеводородов | 1975 |

|

SU1091850A3 |

| Способ получения ароматических углеводородов | 1984 |

|

SU1247401A1 |

Авторы

Даты

1980-04-05—Публикация

1975-04-25—Подача