2. Способ ПОП.1, отличающийся тем, что при ректификадаи дистиллята отбирают фракции в диапазоне температур, °С: 280-225 - нафта

1

Изобретение относится к получению из жидких продуктов пиролиза углеводородного сьфья, выкипакщих вьше 200°С, фракций, в которых сосредоточены ресурсы индивидуальных ароматических полициклических соединений - аценафтена, флуорена, фенантре на, антрацена, с одновременным получением нефтяного пиролизного пека и фракций, содержащих нафталин, монометил нафталины и диметилнафталины, и может найти применение в нефтехимической, сланцеперерабатывающей и коксохимической отраслях промышленности.

Целью изобретения является расширение ассортимента продуктов и упрощение технологии процесса.

На фиг. 1 приведена принципиальная технологическая схема разделения жидких продуктов пиролиза на пиро- лизный пек и шесть целевых фракций. .

Исходное сырье - тяжелую смолу пиролиза бензинов (ТСП) - подают по линии 1 в печь 2 однократного испарения, откуда по линии 3 нагретое сырье попадает в испаритель 4.

Полученный в процессе однократного испарения из испарителя 4 дистиллят ТСП по линии 5 направляется в ректификационную колонну 6, в которой происходит разделение н а фракции с пределами температур кипения 200- 270 С (дистиллят) и 270-380°С (кубовый продукт). Соотношение дистиллята и кубового продукта в колонне 6 составляет 0,66:0,34.

Полученный пиролизный пек отводят по линии 7, Дистиллят колонны 6, в состав которого входят легкая, нафталиновая и алкилнафталиновая фракции, подается в качестве питания по линии 8 в колонну 9.

В колонне 9 в виде головного продукта отделяется легкая фракция (190-210 С) по линии 10, Соотношение

линовую, 245-250 - алкилнафталино- вую, 275-280 - аценафтеновую, 290- 295 - флуореновую и 335-340 - антра- ценфенантреновую.

дистиллята и кубового продукта в этой колонне 0,2:0,8.

Кубовый продукт (210-270 С) колонны 9 подается в виде питания по ли- 5 НИИ 11 в колонну 12, где происходит его раздел(вние на нафталиновую и ал- килнафталиновую фракции, отводимые по линиям 13 и 14, соотношение фракций 0,52:0,48.

0 Кубовый продукт колонны 6 направляется по линии 15 на переработку в колонну 16. Конечными продуктами разделения этой колонны являются аценаф- тенфлуореновая фракция, отделяемая 5 в качестве дистиллята по линии 17, финантренантраценовая фракция, отбираемая с одной из нижних ступеней колонны по линии 18, и кубовая фракция , представляющая продукты полиме- 0 ризации компонентов дистиллята ТСП. Этот продукт может быть направлен в пекоприемник по линии 19 и использован в качестве добавки к высокоплавкому пеку, полученному в процессе 5 однократного испарения. Соотношение потоков в колонне 16 - дистиллят: :фракцня:куб 0,43:0,23:0,34.

Аценафтенфлуореновая фракция подается в виде питания по линии 17 в 0 колонну 20.

Б колонне 20 по линии 21 в дистиллят отбирается узкая фракция, в состав которой входят гомологи нафталина и аценафтен.

J Кубовый продукт содержит смолистые высококипящие неидентифицированные компоненты с примесью антрацена и фенантрена. Аценафтеновая фракция (275-285 с) отбирается на уровне 35-й 0 теоретической ступени, считая снизу колонны по линии флуореновая - на уровне 10-й теоретической ступени по линии 23. Соотношение конечных продуктов колонны 20, считая сверху 5 коло1ты, дистиллят:фракция:фракция: .:кубовый продукт 0,1:0,3:0,3:0,3.

312344

Дистиллят и кубовый продукт колонны 20, содержащие ценные компоненты, возвращаются в цикл: дистиллят пода- ется на питание колонны 6, а кубовый продукт вместе с питанием по ли- , НИИ 24 - на колонну 16.

Пример 1. Исходное сырье (теп бензинов) со следующими физико-химическими характеристиками:

Плотность, г/см 1,0681 ММ225

Йодное число, г Ij/lOO г57

Вязкость кинематическая,- м /сх10 , при Т, °С

7510,8

1005,4

1402,6

Отгон, мас.%, до Т, с

20011

25040

38074

Температура С

195-200

50-55 1,22-1,23

0,1-0,2

вспьпвки, С104

подвергаются однократному испарению (он) на установке непрерывного дейсвия при давлении 101,3 кПа, 365-370 скорости движения смолы в змеевике 0,04 м/с. Отделенный в испарителе 4 в количестве 25 мас.% пек представлет собой темную массу со следукщими параметрами.

Температура

размягчения, °С

Коксовый остаток,

мае. %

Плотность, г/см

Содержание серы,

мае.%

Дистиллят теп подвергается ректификации с вьщелением целевых фракци

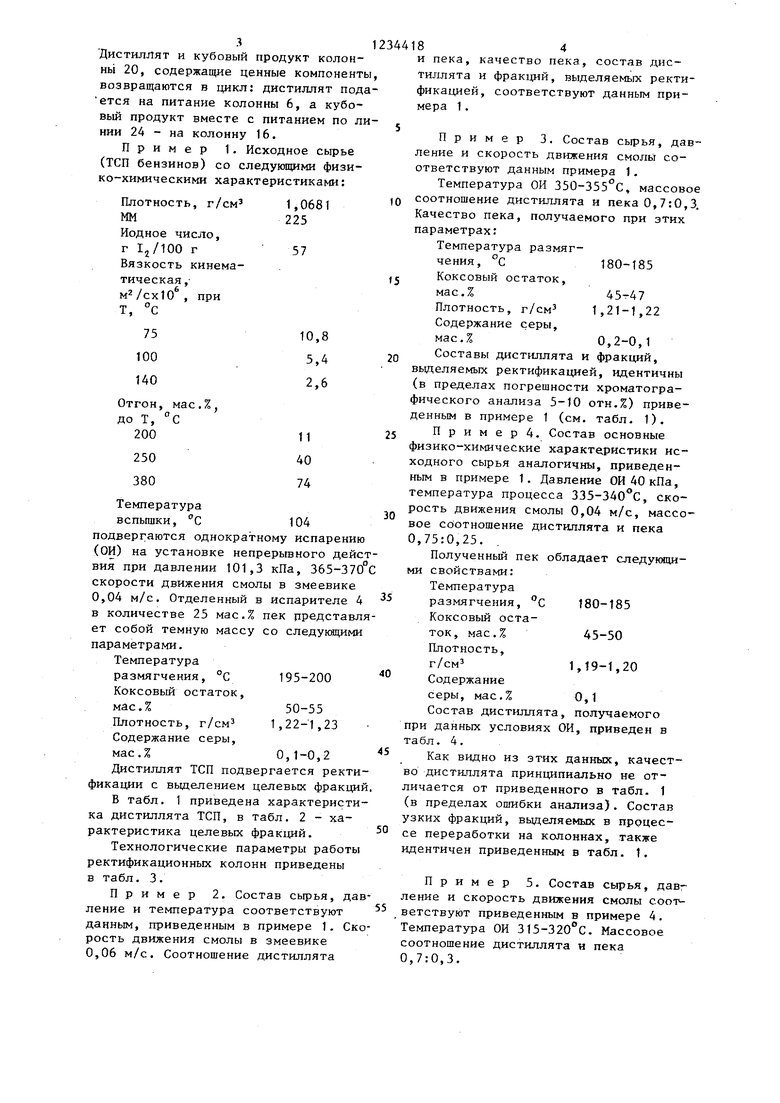

В табл. 1 приведена характеристика дистиллята ТСП, в табл. 2 - характеристика целевых фракций.

Технологические параметры работы ректификационных колонн приведены в табл. 3.

Пример 2. Состав сырья, даление и температура соответствуют данным, приведенным в примере 1. Скрость движения смолы в змеевике 0,06 м/с. Соотношение дистиллята

,

0

5

0

5

0

0

5

184

и пека, качество пека, состав дистиллята и фракций, выделяемых ректификацией, соответствуют данным примера 1.

Пример 3. Состав сырья, давление и скорость движения смолы соответствуют данным примера 1.

Температура СИ 350-355 с, массовое соотношение дистиллята и пека О,7:0,3. Качество пека, получаемого при этих параметрах:

Температура размягчения, с180-185 Коксовый остаток, мас. Плотность, г/см 1,21-1,22 Содержание серы, мас.% 0,2-0,1 Составы дистиллята и фракций, выделяемых ректификацией, идентичны (в пределах погрешности хроматогра- фического анализа 5-10 отн,%) приведенным в примере 1 (см. табл. 1). П р и м е р 4, Состав основные физико-химические характеристики исходного сырья аналогичны, приведенным в примере 1. Давление СИ 40 кПа, температура процесса 335-340°С, скорость движения смолы 0,04 м/с, массовое соотношение дистиллята и пека 0,75:0,25.

Полученный пек обладает следующими свойствами: Температура

размягчения, с 180-185 Коксовый остаток, мас.% 45-50 Плотность,

,19-1,20

Содержание

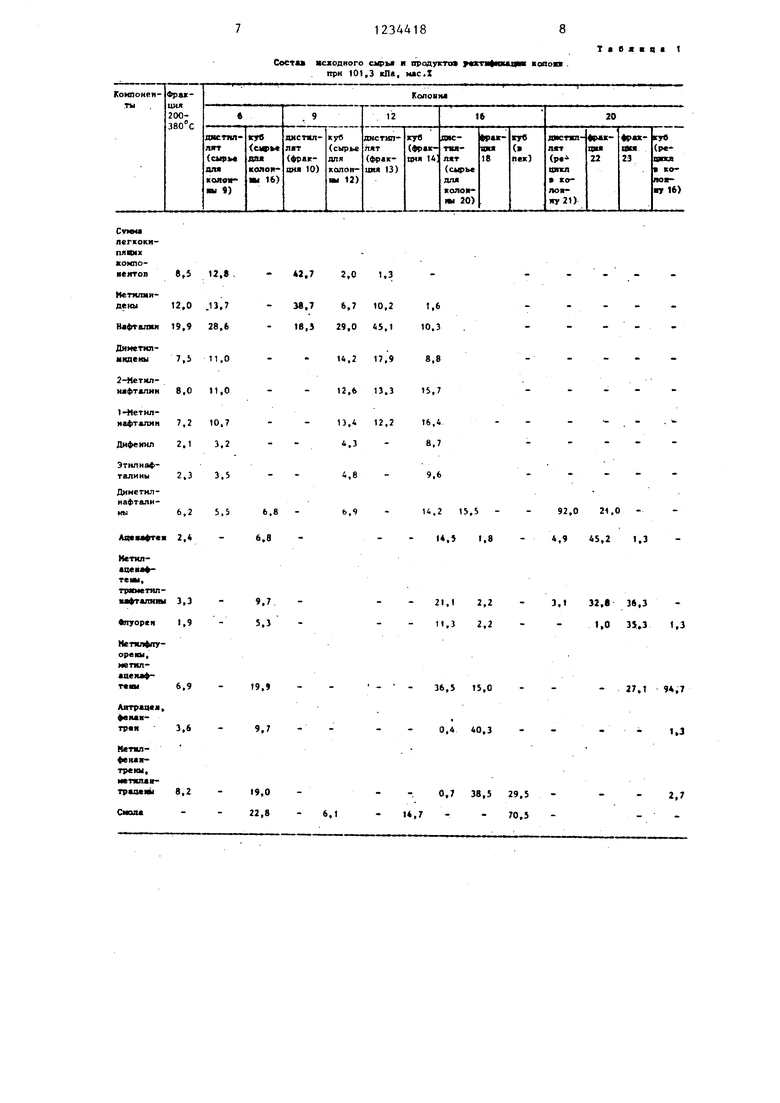

серы, мас.% 0,1 Состав дистиллята, получаемого при данных условиях СИ, приведен в табл. 4.

Как видно из этих данных, качество дистиллята принципиально не отличается от приведенного в табл. 1 (в пределах ошибки анализа). Состав узких фракций, выделяемых в пррцес- се переработки на колоннах, также идентичен приведенным в табл. 1.

Пример 5. Состав сырья, давление и скорость движения смолы соответствуют приведенным в примере 4. Температура ОН 315-320 с. Массовое соотношение дистиллята н пека 0,7:0,3.

Пек имеет следующие свойства: Температура размягчения, с 165-170 Коксовый остаток, мае Л35-40

Плотность, г/см 1,19-1,20 Содержание серы, мас.%0,1-0,2

Состав дистиллята и узких фракций идентичен приведенному в примере 4.

Пример 6. Давление СИ 25 кПа, температура процесса 320- 325°С, скорость движения смолы 0,04 м/с, массовое соотношение дис- тиллятгпек 0,75:0,25.

Полученный пек имеет следующие свойства:

Температура размягчения, °С160-165 Коксовый остаток, - мас.%35-40 Плотность, г/см 1,19-1,2 Содержание серы, мас.% . 0,1-0,2 Состав дистиллята приведен в табл. 4 Параметры работы колонн по разделению дистиллята на целевые фракции принципиально не отличаются от изложенных в примерах 1-5.

Пример 7. Давление СИ и скорость движения сырья соответствую приведенным в примере 6. Температура 295-300°С. Массовое соотношение дис- тиллят:пек 0,7-:0,3. Качество пека:

Температура размягчения, С

150-155

Коксовый остаток,

мас.%30-35

Плотность, г/см 1,18-1,19

Содержание серы,

мас.%0,1-0,2

При давлениях ниже 25 кПа (200 мм рт.ст.) резко возрастают затраты на осуществление процесса однократного испарения за счет роста потребляемой в этих условиях энергии

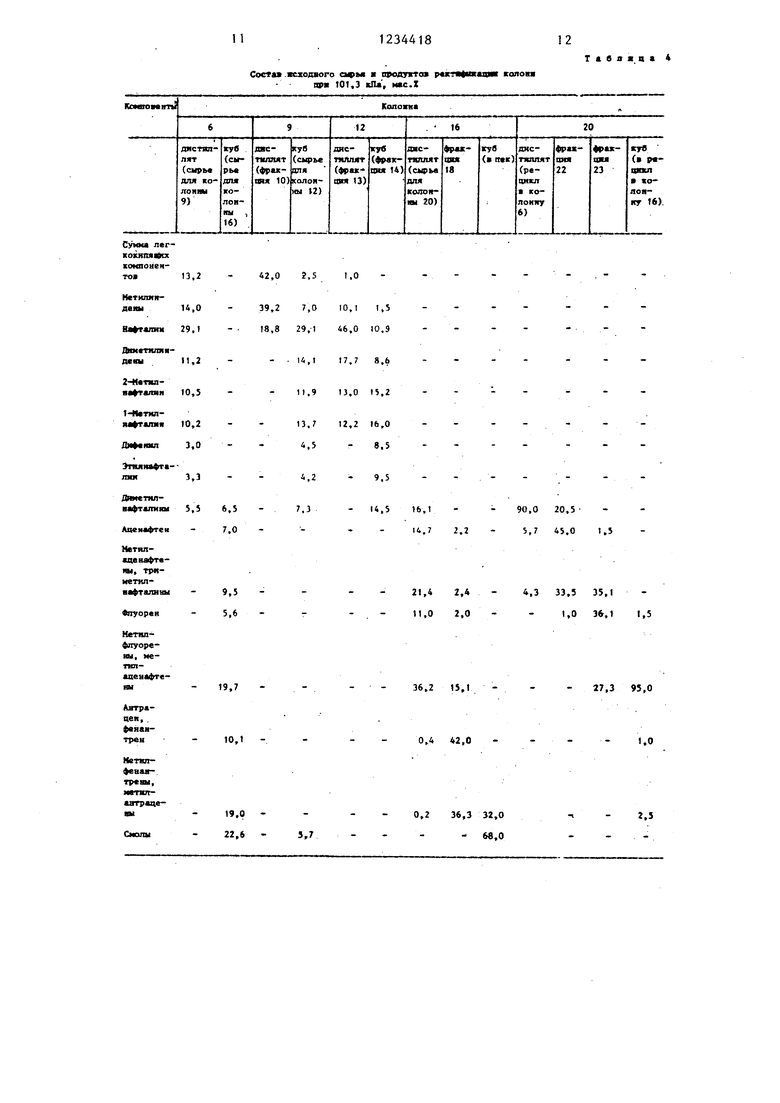

Изменение температуры однократного испарения в выбранном диапазоне давлений происходит достаточно плавно (фиг. 2), поэтому незначительные колебания давлений (температуры) не влияют на качество получаемых дистиллятов (см. пример 1 и 4).

10

15

0

5

0

5

0

Явления, связанные с изменением физико-химических характеристик сырья при пониженных давлениях (сближение температур кипения и кристаллизации, увеличение вязкости, усиление сублимации таких компонентов, как нафталин, антрацен и др.), - забивка коммуникаций, увеличение сопротивления аппаратов и связанное с ними увеличение мощности насосов и приводов - отсутствуют.

При выбранном диапазоне скоростей подачи сьфья в печь однократного испарения успевают пройти как процессы полимеризации, так и процессы деполимеризации, и конечные продукты процесса стабилизируются. При этих условиях в качестве жидкой фазы в испарителе отделяется пиролизный пек, содержащий пониженное количество полимеров.

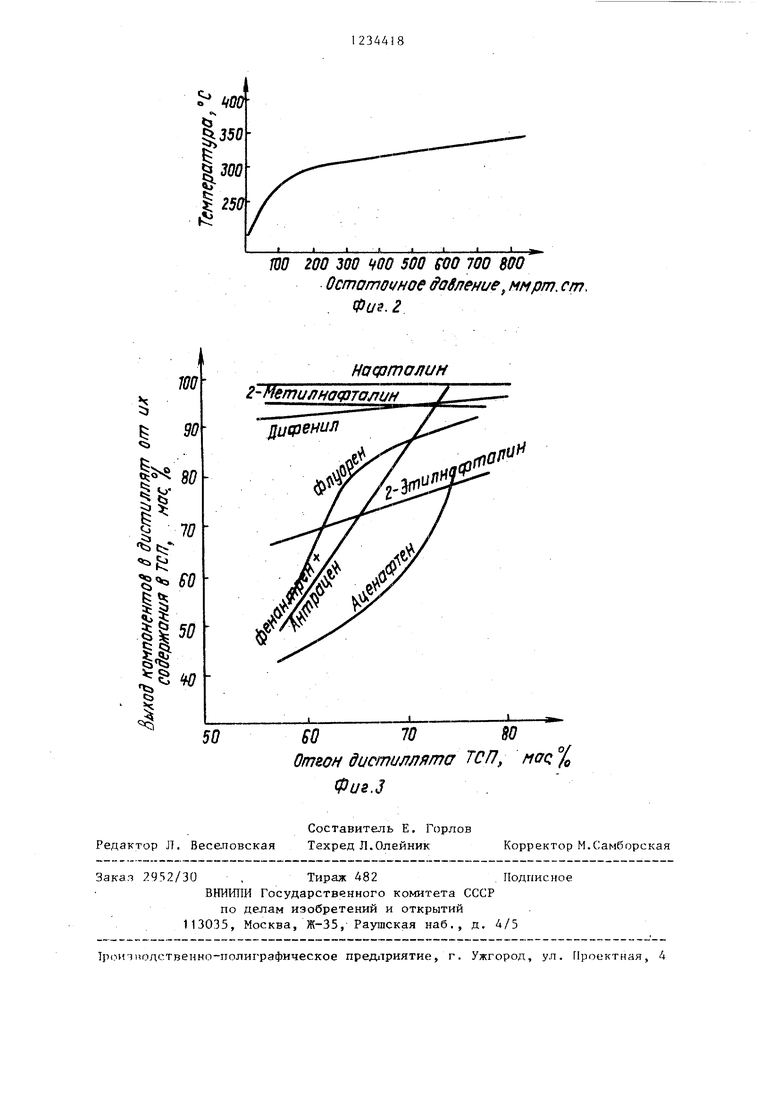

На фиг. 3 приведены данные по выходу основных компонентов тяжелой смолы пиролиза в дистиллятную часть в зависимости от соотношения дистиллята и пека при осуществлении процесса однократного испарения.

Предлагаемый способ, сущность которого состоит в применении процессов однократного испарения и ректификации, позволяет получить шесть целевых фракций, из которых при дальнейшей переработке могут быть вьщелены аценафтен, флуорен, антрацен, фенан- трен, с одновременным получением нафталина, моно- и диметиланафталинов с высоким выходом от потенциала в исходном сырье (аценафтена 83, флуоре- на 77, антрацена 85 и фенантрена 85%) и содержанием основного вещества 96- 98 мае.%. Получаемый в процессе однократного испарения остаточный пек с пределами температур размягчения 150-200°С обеспечивает возможность его специфического применения (не приемлемого дня полимерного связующего) в производстве некоторых видов углеграфитовых материалов, технология которых предусматривает использование высокоплавкого связукщего, например высокотемпературных электрощеток сажевых марок на основе совместного вибропомола и вибросмещения компонентов.

Соетм

схолного С1ФЫ1 .7кта при 101,3 кПа, ,Х

в,5 12,8

42,72,0 1,3

т t 6 я т ц t 1

Выход от теп, мас.% 10

21

Пределы температур,

кипения

отбора фракций

Н.К.-210 210-230 230-270 275-285 285-305 310-370

195-200220-225

Молекулярная масса 125135

р , г/смз 0,9351,005 Йодное число.

245-250 275-280 290-295 335-340

140 155 165 195 1,006 1,010 1,020 1,104

Место подачи исходного сырья, т,ст. (считая снизу колонны)

Доля отбора дистиллята (от исходного сырья на колонну)

Температура, С

конденсации дис- ти.гшята

кипения кубового

Исходное сырье в колонны подается в виде кипящей я(идкости

Таблица 2

19

3.3 3,3

5,9

245-250 275-280 290-295 335-340

140 155 165 195 1,006 1,010 1,020 1,104

10

15

10

22

0,2 0,52 0,43 0,1

200

225

295

270

Cocraa .icxoABoro офья продтггов p«i, . npB 101,3 KlU , Moc.Z

-

13,2

14,0 29,1

11,2 10,5

10,2 3,0

3,3

5,5 6,5

7,0

9,5

5,6

19,7

42,0 г,51,0

39,2 7,010,11,5

18,8 29,146,010,9

- 14,117,78,6

11,913,015,2

13,712,216,0

4,5-8,5

4,2

7,3

9,5

14,5

10,1

19,0 22,6

3,7

:ацвв коловя

16,1

4,7 2,2

90,0 20,5 5,7 45,0 1,5

2,4 2,0

4,3 33,5 35,1 1,0 3,1

1,5

36,2 15,1

27,3 95,0

0,4 42,0

1,0

0,2 36,3 32,0 - 68,0

г.5

Ш

«Ч

|350

.

IГ1-1-- 4i --Л глж L- ,-f-,,,,M-f,,j- , л- |11пл|ш 1 Лгтш-11га

Ш 2/7/7 3/7/7 ffOO 500 fOO 700 800

Остаточное давление ммрт. cm, . Физ.2

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОЦЕСС И СИСТЕМА ТЕРМИЧЕСКОЙ ОБРАБОТКИ С УВЕЛИЧЕННЫМ ВЫХОДОМ ПЕКА | 2020 |

|

RU2837197C2 |

| Способ получения сырья для производства технического углерода | 1986 |

|

SU1442533A1 |

| Способ извлечения бензольных углеводородов из коксового газа | 1989 |

|

SU1616969A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА ИЗ КАМЕННОГО УГЛЯ ТЕРМОРАСТВОРЕНИЕМ В АНТРАЦЕНОВОЙ ФРАКЦИИ | 2021 |

|

RU2784231C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2020 |

|

RU2758853C1 |

| Способ получения пека из каменного угля терморастворением в смеси антраценовой фракции и тяжелой фракции жидкого продукта пиролиза резинотехнических изделий | 2023 |

|

RU2825573C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСА С ПСЕВДОИЗОТРОПНОЙ МИКРОСТРУКТУРОЙ | 2020 |

|

RU2761201C1 |

| Способ получения связующего для электродов | 1985 |

|

SU1351516A3 |

| СВЯЗУЮЩЕЕ ДЛЯ ЭЛЕКТРОДОВ И АНОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2288251C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕКА ДЛЯ ПРОИЗВОДСТВА ПЕКОВОГО КОКСА | 1999 |

|

RU2176657C2 |

7/7(7 ЭО

Насрт

2-Мети л нафталин

, --- jlutpewn

so70SO

От&он дистиллята ТСП, ноо. %

Фиг.З

Насртолин

Составитель Е. Горлов Редактор Л. Весеповская Техред Л.Олейник

Заказ 2952/30 , Тираж 482Подписное

ВНИШШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Тр|,-1тиодственно-г1олиграфическое пред1триятие, г. Ужгород, ул. Проектная, 4

Корректор М.Самборская

| Патент ЧССР № 144683, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Способ получения растворителя | 1961 |

|

SU149220A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1986-05-30—Публикация

1984-12-11—Подача