I Изобретение относится к получению ароматических углеводородов и может быть использовано в нефтеперерабатывающей, нефтехимической, сланцехимической и коксохимической промыталенности. Известен способ получения ароматических углеводородов из жидких про дуктов пиролиза путем двухступенчато ректификации с вьщелением фракции НК - 70 С и фракции низкомолекулярны ароматических углеводородов, гидростабилизации фракции низкомолекулярных ароматических углеводородов на алюмопалладиевом катализаторе при давлении 35-50 кгс/см, температуре 70-175°С и объемной скорости подачи сырья 0,5 ч , затем гидрообессеривания полученной фракции на алюмокобальтмолибденовом катализаторе при давлении 30-45 кгс/см, температуре 320-400 С и объемной скорости подачи сырья 1,0 ч и термического гидродеалкилирования при давлении 2430 кгс/см, температуре 450-720 С и объемной скорости подачи сырья 0,.2-0,7 . Расход водорода на процесс составляет 2,5 мас.% на сьфье. Согласно этому способу на стадии гидростабилизации диеновые углеводороды превращаются в насыщенные углеводороды, на стадии гидрообессеривания сернистые соединения разрушаются с выделением сероводород а на стадии гидродеалкилирования парафиновые и нафтеновые углеводороды подвергаются гидрокрекингу с образованием углеводородов с меньшей молекулярной массой (в основном мётан), а алкилароматические углеводороды подвергаются реакции деалк лирования с образованием бензола l Недостатком этого спЪсоба являетс низкая эффективность процесса. Наиболее близким к изобретению является способ получения ароматических углеводородов из жидких продуктов пиролиза путем ректификации с вьщелением фракции низкомолекулярных ароматических углеводородов, каталитического гидрирования этой фракции при повьшенных температуре и давлении с последующим выделением ароматических углеводородов ректификацией. Согласно известному способу жидкие продукты пиролиза направляют на ректификацию для вьщеления фракции НК-70°С и фракции низко72молекулярных ароматических углеводородов, затем фракцию низкомолекулярных ароматических углеводородов направляют на гидрирование в присутствии алюмокобальтмолибденового катализатора при давлении 5070 кгс/см, температуре 220-250 С и на гидродеалкилирование в присутствии алюмохромового катализатора при давлении 50-60 кгс/см, температуре 580-620 С и объемной скорости подачи сырья 0,5 . Продукт гидродеалкилирования направляют на ректификацию, где выделяют бензол. Получают бензол с температурой кристаллизации -ь5,5°С 2. Недостатком известного способа является низкая эффективность процесса из-за низкого выхода ароматических углеводородов, не превышающего 90% от ресурсов в сырье, большого расхода водорода (2% на сырье), а также превращения неароматических углеводородов, входящих в сырье, в низкомолекулярные углеводороды (в основном метан). Цель изобретения - повышение выхода целевого продукта. Поставленная цель достигается предлагаемым способом получения ароматических углеводородов из жидких продуктов пиролиза путем азеотропной. ректификации исходного сырья в присутствии С -С -кетонов при масовом соотношении кетона и сырья, равном (0,2-0,8):1, массовом соотношении орошения и сырья, равном (0,5-0,3):1, избыточном давлении 0,2-2,0 кг/см, температуре верха колонны 65-100 С, температуре низа колонны 113-160 С, последующей ректификации с вьщелением фракции низкомолекулярных аромати-. ческих углеводородов, каталитического гидрирования этой фракции при повышенных температуре и давлении, затем гидрогениэат подвергают дополнительно гидрообработке при температуре 400530 С, давлении 10-50 кг/см, молярном соотношении водорода и сьфья, равном (2-10):1, и объемной скорости подачи сырья 0,5-10 ч в присутствии катализатора, содержащего т.рехокись молибдена и/или трехокись вольфрама, окись бора и морденит в Н-форме, промотированный натрием или кальцием, или никелем, или кобальтом, или редкоземельными элементами, и носи31

тель - окись алюминия при следующем соотношении компонентов, мас.%:

Трехокись молибдена

и/или трехокись

вольфрама1-12

Окись бора1-25

Морденит в

Н-форме, промотнрованиый

натрием.или

кальцием, или

никелем, или

ко.бальтом, или

редкоземельными

металлами5-75

Окись алюминия Остальное

Предпочтительно при содержании в исходном сырье неароматических углеводородов Cg более 1 мас.% исходное сырье предварительно подвергать азеотропной. ректификации в присутстви ацетона, ректификации с вьщелением бензольной фракции, затем азботропной ректификации кубового остатка в присутствии метилэтилкетона и ректификации с выделением толуольной или толуольно-ксилольной фракций.

Каталитическое гидрирование фракци низкомолекулярных ароматических углеводородов проводят при температуре 70-300с и давлении 50-70 кг/ctf .

Способ осуществляют. следующим .образом.

Жидкие продукты пиролиза направляют на азеотропную ректификацию, которую ведут в присутствии С.-С -кетонов при массовом соотношении кетона и сырья (0,2-0,8):1, массовом отношении орошения и сырья (0,5-3,0):1, избыточном давлении 0,2-2,0 кг/см, температуре верха колонны 65-100с и температуре низа колонны 113-160°С. Дистиллят отмывают и получают неароТ атический концентрат. С нижней части колонны отбирают ароматический концентрат и направляют на ректификацию, при которой получают фракцию низкомолекулярных ароматических углеводородов. Эту фракцию направляют на гидрирование в присутствии гидрирующего катализатора и процесс ведут при температуре 70-300 С и давлении 30-70 кг/см. Полученный гидрогенизат направляют на каталитическую гидрообработку, которую ведут при температуре 400-530 С, давлении 10-50 кг/см, молярном соотношении водорода и сырья (2-10):1 и объемной

074

скорости подачи сырья 0,5-10 . Из полученного продукта гидрообработки ректификацией ьщеляют готовый продукт - низкомолекулярные apoMaiTHческие углеводороды.

На стадии азеотропной ректификации, с ацетоном отделяют все неароматиче

ские углеводороды с числом атомов углерода от . до C7,iJi на стадии азеотропной ректификации с метилэтилкетоном оставшиеся С, а также Cg, что существенно снижает количество неароматических углеводородов, идущих на последующие стадии каталитического гидрирования и каталитической гидрообработки. На стадии каталитического гидрирования диеновые углеводороды и стирол гидрируются до насьш1енных углеводородов и зтиленбензола соответственно, что предохраняет катализатор и оборудование стадии гидрообработки от закоксования. На стадии гидрообработкн протекают реакции гидрокрекинга неароматических углеводородов до углеводородов с меньшей молекулярной массой (в основном ) гидрогенолиза сернистых соединений,.диспропорционирования, транс-алкилирования и изомеризации ароматических углеводородов.

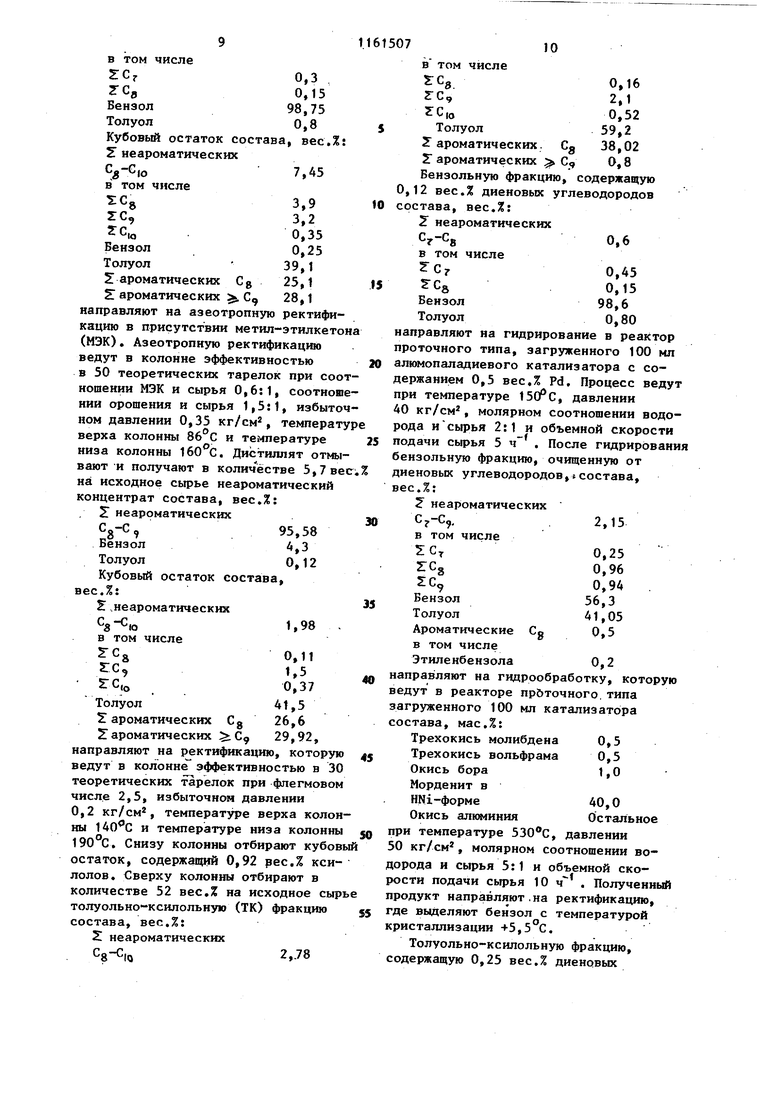

Пример 1. Исходное сырье жидкие продукть пиролиза состава, вес.%:

Z неароматических

направляют в азеотропную ректификаци в колонну эффективностью в 50 теоретических тарелок. В качестве азеотропообразующего агента используют ацетон. Условия азеотропной ректификации - соотношение ацетон:сырье 0,8:1, соотно шение орошение:сырье 3:1, избыточное давление 2 кг/см, температура верха колонны 110°С и температура низа колонны 155С. Дистиллят отмывают и пoлvчaют неароматический концентрат соста Bec.i: 2L неароматиче.ских ,8 БензолО 2 в количестве 16,4 вес,% на исход сырье. Кубовый остаток состава, вес.%: 2 неароматических . в том числе Бензол Толуол 2Г ароматических С в 2; ароматических С 9 направляют на ректификацию в кол эффективностью и30 теоретически тарелок при флегмовом числе 2,5, избыточном давлении 0,2 кг/см, температуре верха колонны 136°С температуре низа колон«ы . ху колонны отбирают в количестве 66,7 мае.% на исходное сырье бён но-т6луольно-ксилольную (ВТК) фр состава, вес.%: Т. неароматических Су-С,1,63 в том числе: 5:Сг0,25 SlCg0,69 SO,0,69 . Бензол45,5 Толуол33,5 21 ароматическихCg 18,3 в том числе Этиленбензол7,8 2 ароматическихZ--Cj 1,07 а снизу колонны отбирают кубовый ток, содержащий 1,0 вес.% ксилол Полученную ВТК фракцию с содержа 0,5 вес.% диеновых углеводородов над1р вляют на гидрирование в реа .проточного типа, загруженного 10 алнмопалладиевого катализатора, . содержащего 0,5 вес.% Pd. Процес ведут при температуре , давл 30 кг/см, объёмной скорости под сырья 0,5 ч и молярном соотнош водорода и сырья 10:1. Полученну фракцию БТК, очищенную от диенов углеводородов, состава, вес.%5 IT неароматических Cj-C,1,73 в том числе ГСг Св Бензол Толуол 2. ароматических в том.числе Этиленбензол Z ароматических С направляют на гидрирование в реактор проточного типа, загруженного 100 мл катализатора состава, мас.% Трехокись молибдена 5,0 Окись бора25,0 Морденит в НС-форме40,0 Окись алюминия Остальное Процесс ведут при температуре 482°С, давления 33 кг/см, молярном соотношении водорода и сьГрья 6,4:1 и объемной скорости подачи сырья 3,8 . Полученный продукт направляют на ректификацию, где получают бензол с температурой кристаллиза.ции «5,5°С, а толуол и ксилолы чистотой 99,7 и 99,8 вес.% соответственно. Пример 2. Исходное сырье, состав которого приведен в примере 1, направляют на азеотропную ректификацию в колонну эффективностью в 50 теоретических тарелок. Азеотропную ректификацию ведут при соотношении ацетона и сырья 0,5:1, соотношении орошения и сырья 1:1, избыточном давлении 1,5 кг/см, температуре верха колонны 90°С и температуре низа колонны 148°С. Дистиллят отмывают и получают неароматический концентрат состава, вес.%: Z неароматических ,75 Бензол0,25 в количестве 16,5 вес.% на исходное сырье. Кубовый остаток состава, вес.%: 21 неароматических ,1,24 в том числе Сг0,15 ECg0,55 ЕС,0,54 Бензол36,4 Толуол26,8 21 ароматических Cg 16,3 г ароматических 5 С 19,26 направляют на ректификацию, которую ведут в колонне эффективностью в 30 теоретических тарелок при флег7новом числе 3, избыточном давлении 0,2 кг/см температур.еверха коло ны 100°С и температуре низа колонны . Снизу колонны отбирают кубовый остаток, содержащий 0,9 вес толуола. Сверху колонны отбирают в количестве 53,6 вес.% на исходное сырье бензольно-толуольной (ВТ) фракции, содержащей 0,65 вес.% дие вых и имеющей состав, вес.%: Z неароматических в том числе Бензол56,4 ТолуолА1,1 J ароматических Сд 0,5 которуб направляют на гидрирование в реактор проточного типа, загружен ного 100 мл алюмопалладиевого катализатора с содержанием 0,5 вес.% Pd Процесс ведут при температуре давлении 70 кг/см, молярном соотно шении водорода и сьфья 6:1 и объемн скорости подачи сырья 5 ч .Полученную после гидрирования фракцию В очищенную от диеновых углеводородов состава, вес.%: 2 неароматических в том числе Вензол Толуол S ароматических Cg в том числе Этиленбензол0,2 направляют на гидрообработку в реак тор проточного типа, загруженный 100 мл катализатора состава, мас.%: Трехокись молибдена 5,0 Трехокись вольфрама 2,0 : Окись бора4,0 Морденит в НРЗЭ-форме50,0 Остальное Окись алюминия Процесс ведут при температуре , давлении 10 кг/см, молярном соотношении водорода и сырья 10:1 и ; объемной СКОРОСТИ попачи сырья 2 ч Полученный продукт направляют на ректификацию, где выделяют бензол с температурой кристаллизации 5078 +5,, толуол и ксилолы чистотой 99,75 и 99,8 вес.% соответственно. Пример 3. Исходное сырьё жидкий продукт пиролиза состава, вес.%; неароматических С4-С,,17,3 в том числе 5:с40,2 rCg6,2 5:Сь4,4 ZCr2,3 rCs2,2 ЕС,1,8 s:c,o0,2 Вензол30,3 Толуол22,1 ароматических Cj 1,2 S ароматических( 16,1 направляют на азеотропную ректификацию в колонну эффективностью в 50 теоретических тарелок, Азеотропную ректификацию ведут при соотношении ацетона и сырья 0,2:1, соотношении орошения и сырья 0,5:1, избыточном давлении 0,2 , температуре верха колонны 65 С и температуре низа колонны , Дистиллят отмьшают и получают неароматический концентрат состава, вес.%: 2Г неароматических С -Сг99,85. Вензол 0,15 р количестве 13,2 весЛ на сырье. Кубовый остаток состава, sec.Z: неароматических Сг-Си4,98 в том числе Сг0,12 Cg2,53 г:С92,1 STCto0,23 Вензол34,9 .Толуол25,9 Sароматических .Cg 16,3 Sароматических : Су 17,92 направляют на ректификацию в колонну эффективностью в 30 теоретических тарелок. Ректификацию ведут при флегмовом числе 3, избыточном давлении 0,2 кг/см, температуре верха олонны 87 С и температуре низа колонны 130°С, Сверху колонны отбиают в количестве 30 вес.% на исходное сырье бензольной фракции состаа, вес.%: 5 неароматических С -Са0,45 в том числе 2:с, 2; Се, Бензол Толуол Кубовый остаток состава, вес. неароматических в том числе -10 Бензол Толуол Z ароматических Cg 25,1 2 ароматических С направляют на азеотропную ректифи кацию в присутствии метил-этилке (МЭК). Азеотропную ректификацию ведут в колонне эффективностью в 50 теоретических тарелок при со ношении МЭК и сырья 0,6;1, соотн нии орошения и сырья 1,5:1, избы ном давлении 0,35 кг/см, темпера верха колонны 86 С и температуре низа колонны . Дистиллят отм вают и получают в количёстве 5,7 на исходное сьфье неароматический концентрат состава, вес.%: неароматических Бензол Толуол Кубовый остаток состава, вес.%: Ж .неароматических в том числе 41,5 Толуол 26,6 ароматических 29,92, Z ароматических : С направляют на ректификацию, котор ведут в колонне эффективностью в теоретических тарелок при флегмов числе 2,5, избыточном давлении 0,2 кг/см, температуре верха кол ны и температуре низа колон 190°С. Снизу колоины отбирают куб остаток, содержащий 0,92 рес.% кс лолов. Сверху колонны отбирают в количестве 52 вес.% на исходное с толуольно-ксилольную (ТК) фракцию состава, вес.%: 2 неароматических в том числе Толуол 2 ароматических. 2 ароматических С, Бензольную фракцию, содержащую 0,12 вес.% диеновых углеводородов состава, вес.%: Z неароматических в том числе ГСд0,15 Бензол98,6 ТолуолО,80 направляют на гидрирование в реактор проточного типа, загруженного 100 мл алюмопаладиевого катализатора с содержанием 0,5 вес,% Pd. Процесс ведут при температуре , давлении 40 кг/см, молярном соотношении водорода исырья 2:1 и объемной скорости подачи сырья 5 ч . После гидрирования бензольную фракцию, очищенную от диеновьк углеводородов,состава, вес.%: неароматических в том числе Бензол Толуол Ароматические в том числе Этиленбензола 0,2 направляют на гидрробработку, которую ведут в реакторе прЬточного, типа загруженного 100 мл катализатора состава, масД: Трехокись молибдена 0,5 Трехокись вольфрама 0,5 Окись бора1,0 Морденит в HNi-форме40,0 Окись алкн4иния Остальное при температуре , давлении 50 кг/см, молярном соотношении водорода и сьфья 5:1 и объемной скорости подачи сьфья 10 . Полученный продукт направляют . на ректификацию, где выделяют бензол с температурой кристаллизации +5,5 С. Толуольно-ксилольную фракцию, содержащую 0,25 вес.% диеновых и углеводородов, направляют на гидри рование в реактор проточного типа загруженного 100 мл алюмокобальтмолибденового катализатора, содержащего 4,4 вес.% окиси кобальта и 13,2 вес.% бкиси молибдена. Процес ведут при температуре , давле 63 кг/см, молярном соотношении водорода и сырья 5: ,1 и объемной ск рости подачи сырья 1 .Полученн ТК фракцию, очищенную от диеновых угл водородов, состава, вес.% неароматических S-GIO2,9 в том числе rCg0,2 ГС,2,14 ГС,о0,56 Толуоя 59,3 2 ароматических Сд 38,04 2: ароматических С 0,8 направляют на гидрообработку в реа тор проточного типа, загруженного 100 мл катализатора, состава, мас. Трехокись вольфрама 4,0 . Трехокись молибдена 8,0 Окись бора15,0 Морденит в НРЗЭ-форме .30,0 Окись алюминия Остально Гидрообработку ведут при температуре , давлении 33 кг/см, молярном соотношении водорода и сырья 2:1 и объемной скорости пода чи сьфья 0,5 ч . Полученный проду направляют на ректификацию где выделяют толуол и ксилолы чистоты 99,8 и 99,85 вес.% соответственно. Пример 4. Бонзольно-толуольно-ксилольную фракцию, полученную после сдадии гидрирования по примеру 1, направляют на гидрообра ботку в реактор проточного типа, загруженного 100 мл катализатора, состава, мас.%: Трехокись вольфрама 1,0 Окись бора8,0 Морденит в HNa-форме.10,0 Окись алюминия Остально Процесс ведут при температуре , давлении 33 кг/см, молярно соотношении водорода и сырья 2:1 и объемной скорости подачи сырья 0,5 ч . Полученный продукт направ ляют на ректификацию, где вьщеляют бензол с температурой кристаллизац +5,5 С, толуол и ксилолы чистотой 99,7 и 99,85 вес.% соответственно. 0712 Пример 5. Бензольно-толурльно-ксилольную фракцию, полученную после гидрирования по примеру 1, направляют на гидрообработку в реактор проточного типа, загруженного 100 мл катализатора состава, мас,%: Трехокись молибдена 12,0 Окись бора.6,0 Морденит в НСо-форме75,0 Окись алюминия Ост1альное Процесс ведут при температуре 530с, давлении 33 кг/см, молярном соотношении водорода и сырья 8:1 и объемной скорости подачи сьфья 2 . Полученный продукт направляют, на ректификацию, где вьщеляют бензол с.температурой кристаллизации +5,51 С, толуол и ксилолы чистотой 99,8 и , 99,9 вес.% соответственно. Пример 6. Бензольно-TOJTyольно-ксилольную фракцию, полученную после стадии гидрирования по примеру 1 , направляют на гидроо работку в реактор проточного типа, загруженного 100 мл катализатора состава, вес.%: Окись молибдена 1,0. Окись бора5,0 Морденит в HNi-форме.5,0 Окись алюминия Остальное Процесс ведут при температуре 530°С, давлении 33 кг/см, молярном соотношении водородй и сырья 8:1, . объемной скорости подачи сьфья 2 .ч Полученный продукт направляют на ректификацию, где вьщеляют бензол с температурой кристаллизации+5,51 С, толуол и ксилолы чистотой 99,8 и 99 вес.% соответственно. Состав полученного продукта по примерам 1-6 приведен в таблице. Предлагаемый способ позволяет повысить эффективность процесса получения ароматических углеводородов в силу более высокого в сравнении с прототипом выходом ароматических углеводородов от ресурсов в исходном сырье и более низкого расхода водорода на сырье на стадиях каталитического гидрирования и каталитической гидрообработки. Так, -выход ароматических углеводородов от ресурсов в сырье для предлагаемого способа составляет 96,0-98,5 вес.%, в то время как в прототипе - не более 90 вес.%, а суммарный расход водорода на ста

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ароматических углеводородов | 1980 |

|

SU1002281A1 |

| Способ получения ароматических углеводородов | 1983 |

|

SU1162779A1 |

| Способ двухступенчатой очистки ароматических углеводородов "акопар | 1979 |

|

SU998453A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1972 |

|

SU331535A1 |

| Способ получения ароматических углеводородов | 1980 |

|

SU884262A1 |

| Способ получения бензола | 1985 |

|

SU1366502A1 |

| Способ получения бензола | 2017 |

|

RU2638173C1 |

| Способ получения ароматических углеводородов | 1975 |

|

SU726073A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 2005 |

|

RU2291892C1 |

| Способ получения ароматических углеводородов | 1978 |

|

SU825467A2 |

1. СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ из жидких продуктов пиролиза путем ректификации с вьщелением фракции низкомолекулярных ароматических углеводородов, каталитического гидрирования этой фракции при повышенных температуре и давлении с последующим выделением ароматических углеводородов ректификацией, отличающийся тем, что, с целью повышения вькода целевого продукта, исходное сырье предварительно подвергают азеотропной ректификации в присутствии С -С -кетонов при массовом соотношении кетона и сырья, равном

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник нефтехимика | |||

| Под ред | |||

| Огородникова С.К | |||

| т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3178486, .кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

Авторы

Даты

1985-06-15—Публикация

1980-09-24—Подача