Изобретение относится к твердым смазочным м: териалам и может быть использовано для смазывания узлов -трения, работающих в условиях вакуума, низких температур, при температуре до 300°С, в труднодоступных для обслуживания узлах трения в различных отраслях машиностроения, авиации и космической техники. В настоящее время используются такие твердые смазочные материалы, как дисульфид молибдена, графит различных марок, нитрид бора,дисуль фид вольфрама, диселенид вольфрама, а также смазочные материалы на осно полимеров l и 2 . Наиболее близким по составу к предлагаемому является твердый смазочный материал, содержащий, вес.%: Гидрат окиси железа 20-50 Капролактам50-80 З Однако известный смазочный материал обладает недостаточными смазоч ными свойствами. Целью изобретения ягляется улучшение смазочной способности твердог смазочного материала. Для достижения поставленной цели твердый смазочный материал,содержащий Капролактам и гидрат окиси металла, в качестве последнего содержит гидрат окиси титана в количестве 30-50 вес.%. Состав твердого смазочного материала, вес.%: Гидрат окиси титана 30-50 Капролактам50-70 Для испытания твердого смазочного материала были приготовлены три состава (№ 1-3) , содержащие каждый гидрат окиси титана и капролактам, при следующем соотношении ингредиентов, вес.%: Компонент № 1 № 2 № 3 Гидрат окиси титана50 40 30 Капролактам 50 60 70 Все составы 1отовили по единому технологическому процессу,который предусматривал получение гидрата окиси титана, например, из 11.2(504.) взаимодействием с одним кали или едким натром, отмыванием выпавшего осадка водопроводной водой до рН 6 и последующим кипячением осадка с 30%-ным раствором капролактама в течение 5-6 ч. Затем следуют сушка

полученного продукта, помол его и просеивание через сито.

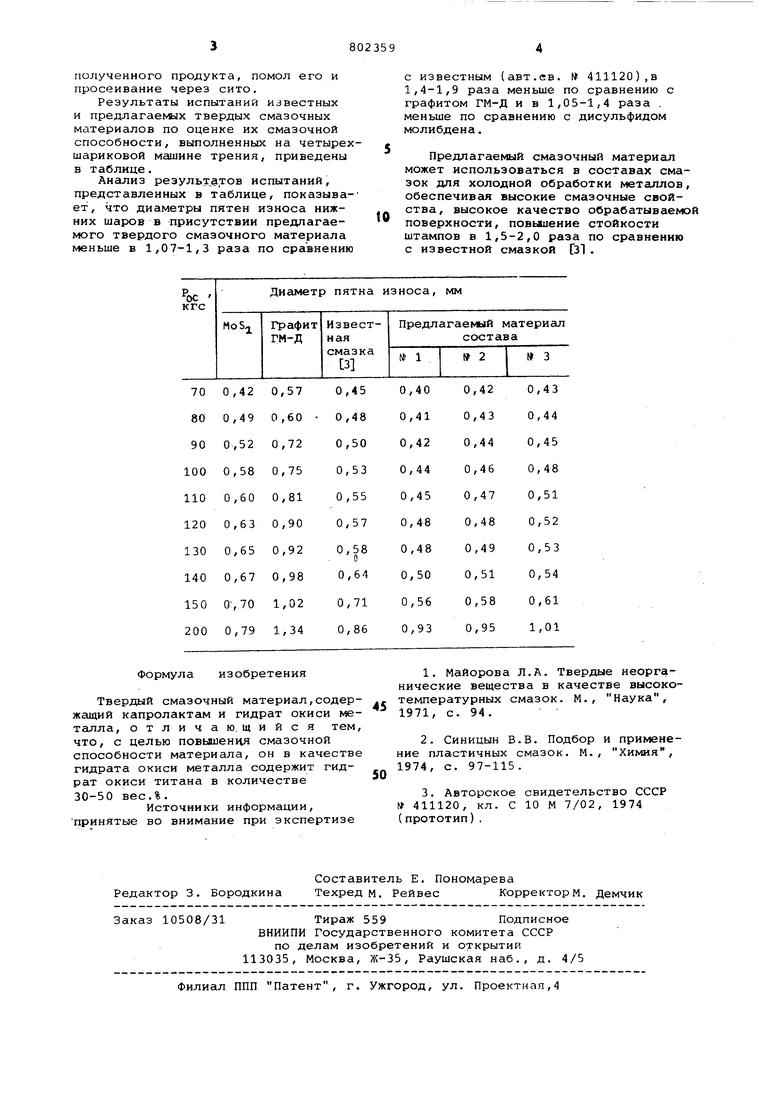

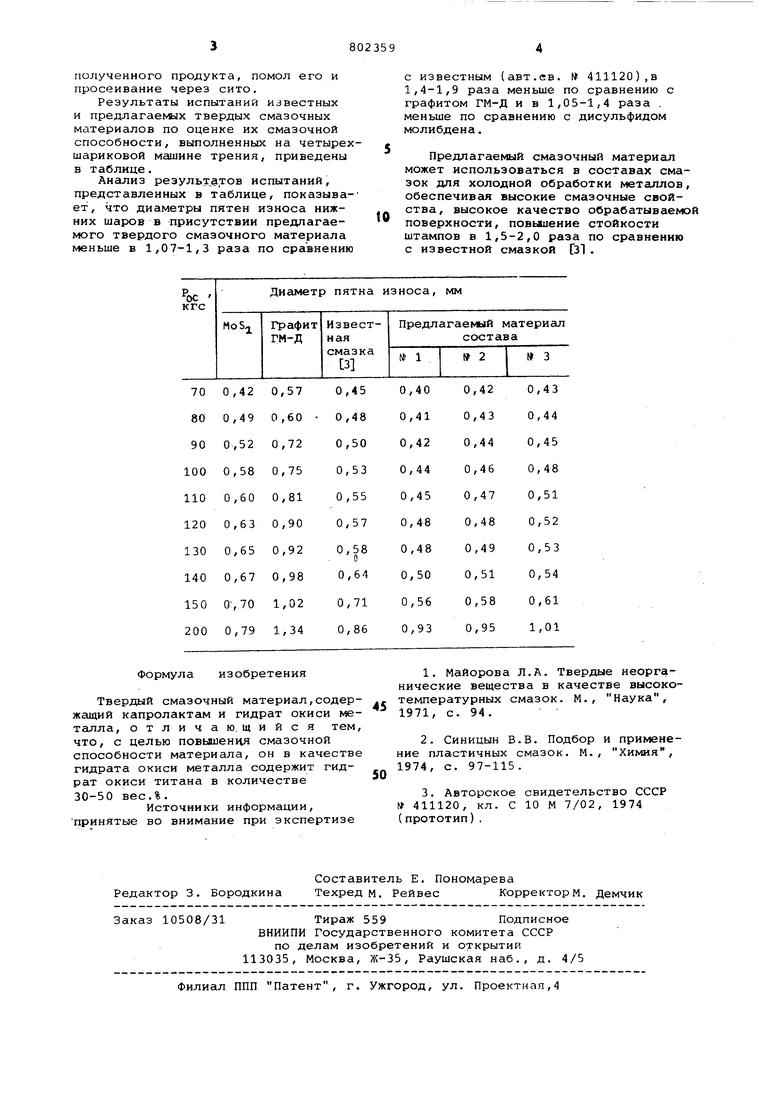

Результаты испытаний известных и предлагаемых твердых смазочных материалов по оценке их смазочной способности, выполненных на четырехшариковой машине трения, приведены в таблице.

Анализ результатов испытаний, представленных в таблице, показывает, что диаметры пятен износа нижних шаров в присутствии предлагаемого твердого смазочного материала меньше в 1,07-1,3 раза по сравнению

с известным (авт.яв, № 411120),в 1,4-1,9 раза меньше по сравнению с графитом ГМ-Д и в 1,05-1,4 раза меньше по сравнению с дисульфидом молибдена.

Предлагаемый смазочный материал может использоваться в составах смазок для холодной обработки металлов, обеспечивая высокие смазочные свойства, высокое качество обрабатываемо поверхности, повыиение стойкости штампов в 1,5-2,0 раза по сравнению с известной смазкой 31 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Твердый смазочный материал | 1979 |

|

SU819159A1 |

| СПОСОБ И СОСТАВ ЭЛЕКТРОЛИТА ДЛЯ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2001 |

|

RU2198249C2 |

| Твердая смазка для металлических и металлополимерных пар трения | 1978 |

|

SU765344A2 |

| Противозадирное покрытие для резьбового соединения насосно-компрессорных и обсадных труб и способ его получения | 2014 |

|

RU2626827C1 |

| АНТИФРИКЦИОННОЕ ТВЕРДОСМАЗОЧНОЕ ПОКРЫТИЕ | 2023 |

|

RU2820998C1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU907059A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ С НАНОДИСПЕРСНЫМ ДИСЕЛЕНИДОМ ВОЛЬФРАМА | 2014 |

|

RU2586335C1 |

| ЗАЩИТНАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2042712C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ (ВАРИАНТЫ) | 2002 |

|

RU2258859C2 |

| МЕТАЛЛОКОМПОЗИТНЫЙ ФРИКЦИОННЫЙ СПЛАВ | 2019 |

|

RU2718243C1 |

Авторы

Даты

1981-02-07—Публикация

1979-03-22—Подача