1

Иаобрегение относится к гальваностегии, в частности к электролитическому окрашиванию меаи и медных сплавов I Известен электролит для окрашивания медных покрытий, содержащий сернокислую медь, едкий натрий, пищевой сакар f.

Однако этот раствор не поддается корректированию и по ис гечению определенного периода работы подлежит замен новым. К тому же в этом растворе всегда очень трудно получить равномерный цветовой тон.

Известен также электролит, содержащий медь сернокислую и калий пирофос- форнокислый 2.

Однако получение цветных пленок иэ этого электролита вдуществлено только на пластических образцах. Получение однородных по цвету пленок затруднително, а на деталях сложной конфигурации невозможно вообще.

Процесс формирования пленок сопровождается поцкислениом раствора.

Увеличение кислотности приводит к восстановлению закиси меди до металла. В результате уменьшается на отдельных участках поверхности толщина пленки СЦдр, а так как от толщины пленки зависит ее цвет, то на поверхности детали и появляются разноокрашенные участ- ки.

Поскольку в электролите 2 устранить подкисление невозможно, то и получение пленок одинакового цвета на сложнопрофилированной поверхности неосуществимо.

В процессе формирования цветных пленок электролит нуждается в частом добавлении щелочи в виду сильного под- кисления и плохих буферных свойств. Шелочь должна вводиться медленно, растворами низкой концентрации (1-2%), в противном случае происходит разложение электролита. Применение 1-2%-ных растворов вызывает разбавление электролита, и как следствие, необходимость частого корректирования по сернокислой

меди н пирсх}хх;фагу. Все это делает корректирование электролита весьма сложным.

. Целью изобретения является повышение равномерности цветового оттенка на поверхности деталей сложной конфигурации и стабильности электролита.

Эта цель достигается тем, что предлагаемый электролит, включающий сернокислую медь и пирофосфат калия, дополнительно содержит аминокарбоксиметан и оС , of. -Du -(4-оксифенил)-фталид при следующих соотношениях компонентов (г/л):

Медь сернокислая,

водная1О-50

Калий пирофосфорнокислый26,5-132

Аминокарбоксиметан2-10

сх,,сх: -Ои-(4-оксифенил)-фталид0,1-1

Процесс проводится при катодной плотности тока 0,01-О,О2 А/дм , комнатной температуре и рН-10,5-11,5,

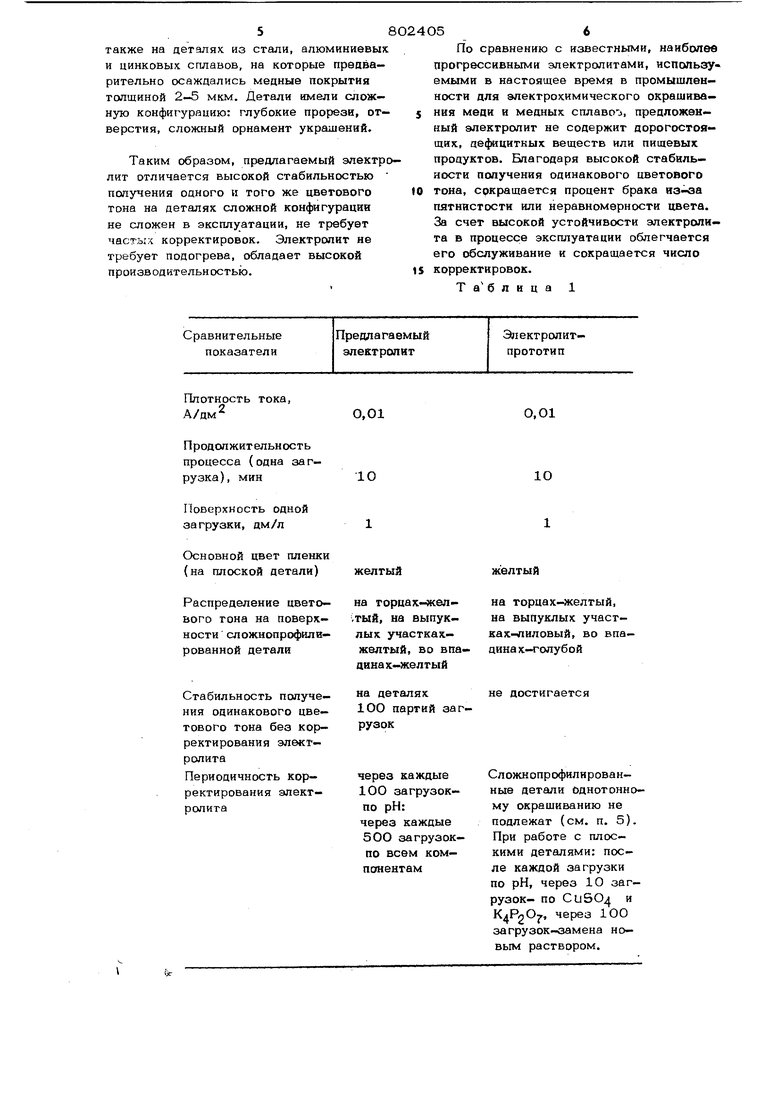

Введение в электролит аминокарбок- симетана и рС , оС - Du-(4-оксцфенил) - фталида позволяет получить одинаковый цветовой тон пленки по всей поверхности сложнопро(}млированных деталей. Получение одинакового цветового тона стабильно (см. таблицу 1).

Такое дейртвие аминокарбоксиметана и оС , oi. - D U - 4-оксифенил) -фталида объясняется следующими причинами.

Во-первых, аминокарбоксиметан и ОС . оС -Ou -(4-оксифенш1)-фталид имеют в своем составе функциональные группы, обеспечивающие связывание Н - ионов.

Во-вторых, совместно с пирофосфатом аминокарбоксиметан и о ,о6-Ои-(4-оксифенил)-фталид образуют с-ионами Си смешанные комплексы. Ими устра- няется подкисление именно на поверхности деталей, что невыполнимо стандартными буферами, действующими только в объеме раствора.

В-третьих, образование смешанных комплексов способствует более равномерн(у распределению потенциала по слож- нопрофилированной поверхности.

Благодаря всем этим свойствам вводимых соединений предлагаемый электролит, в отличие от прототипа, обеспечивает одинаковый цветовой тон на поверх сНости деталей при получении- цветных пленок.

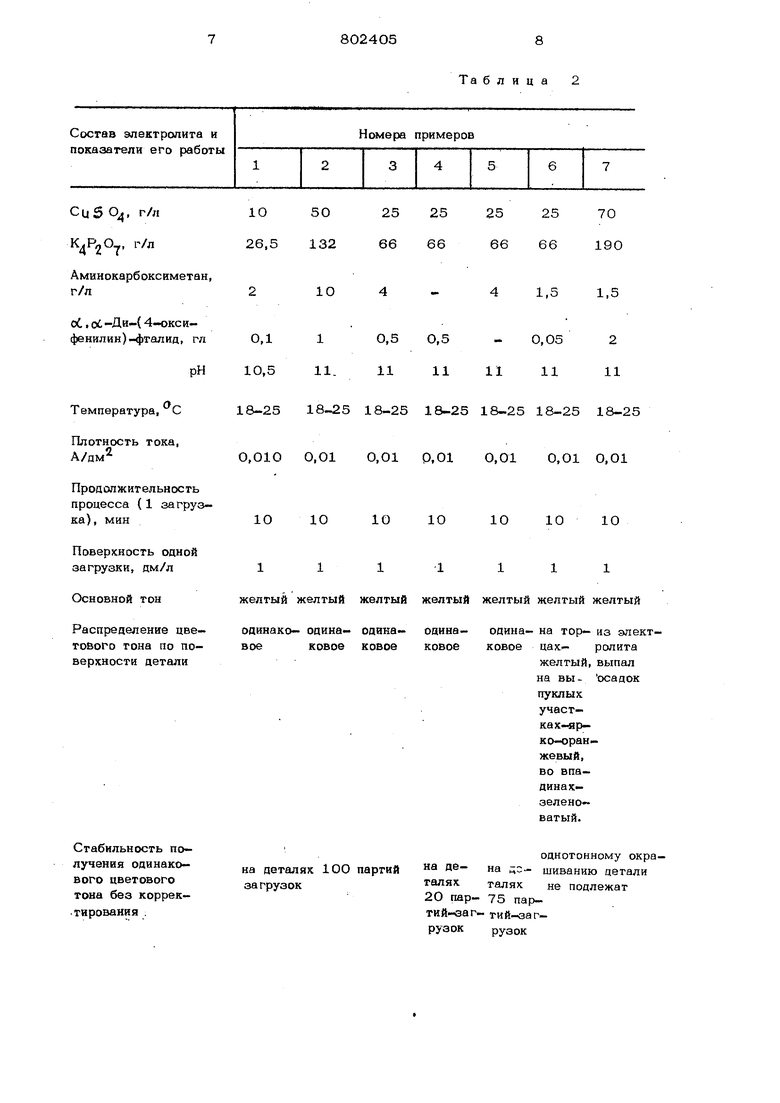

Совместное присутствие обоих соединений усиливаег наблюдаемые положительные эффекты по сравнению с их раздельным введением (см. примеры 1-5, табл. 2).

В процессе эксплуатации предлагаемый электролит, в отличие от прототипа, не нуждается в частых корректировках рН в виду большой стабильности последнего (см. таблицу 1). Таким образом, за счет введения аминокарбоксиметана и об , -Du -(4-оксифенил)-фталида коррек-тирование предлагаемого электролита по сравнению с прототипом значительно облегчается.

Если в процессе полученияцветных пленок, происходит вырабатывание амино- карбоксиметана и оС , ot - Du -(4-оксифенол)-фталида, предлагаемый электролит меняет окраску от фиолетовой до

синей, что сигнализирует о необходимости введения их новых количеств. Это также упрощает корректировку.

Пределы концентраций аминокарбокси-

метана и о , оС - DU -(4-оксифенил)-фта- лида соответствуют области устойчивого существования образующихся смешанных комплексов. При концентрациях, меньших нижнего предела, медь связь1вается толь-

Q ко в пирофосфатные комплексы и поставленная цель изобретения не достигается (пример 6, табл. 2). При концентрациях, больших верхнего предела, для того, чтобы соблюдалось равновесие комплексов, требуется увеличение концентрации пиро- фосфата калия и соли меди, а общее повышение концентрации солей приводит к ухудшению стабильности растворов (пример 7, табл. 2).

Электролит готовят следующим образом. Необходимые количества компонентов растворяют в отдельных порциях воды и сливают- при интенсивном перемешивании. Полученный раствор прозрачный, фиолетового цвета.

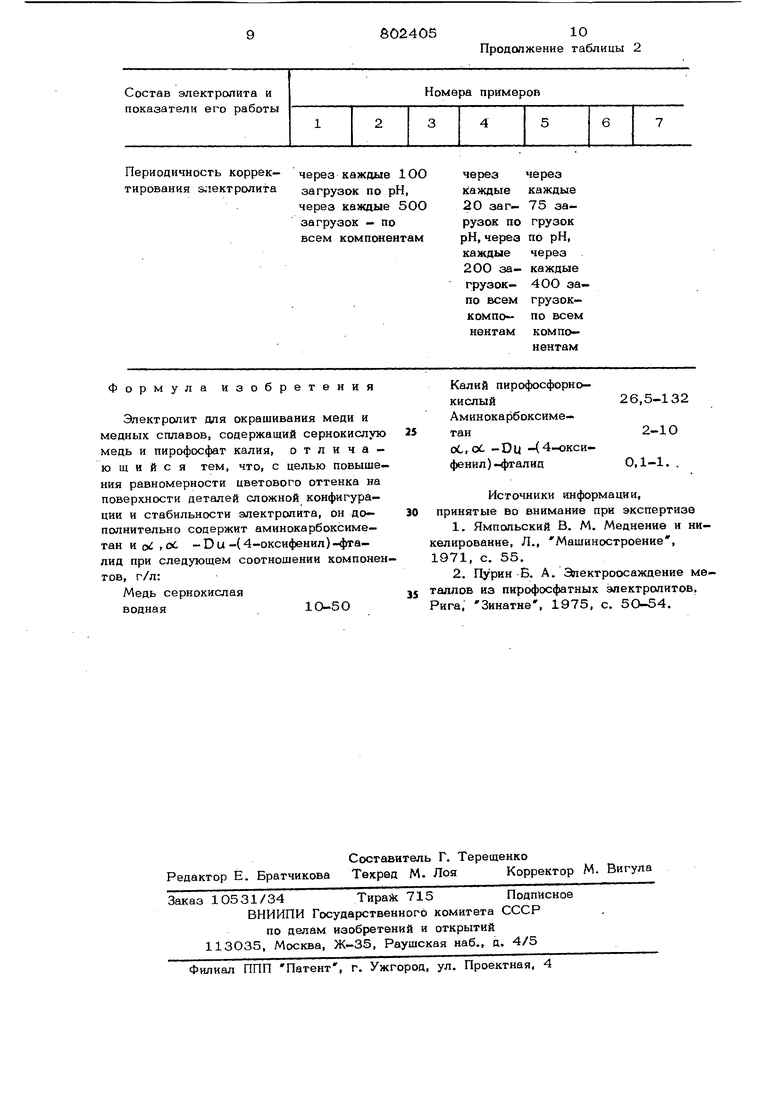

В табл. 1 представлены сравнительные данные по однотонности цвета пленок, получаемых из предлагаемого электролита и электролита-прототипа, и пе-рио- дичности корректировок этих электролитов.

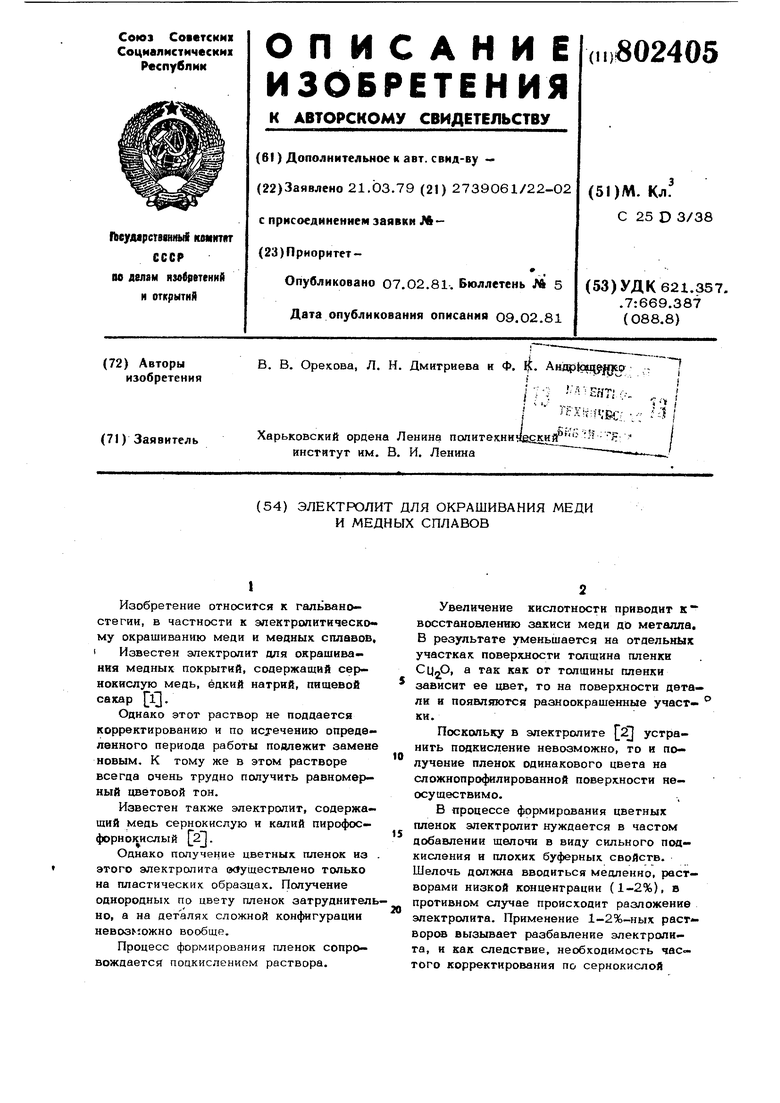

Конкретные примеры осуществления предлагаемого иаииретения сведены в табл. 2.

Во всех случаях.электрохимическое окрашивание осуществлялось на деталях мебельной фурнитуры, выполненной из меди, томпака, мельхиора, латуни и тому подобных сплавов на основе меди, а

также на деталях из стали, алюминиевых и цинковых сплавов, на которые преава- рительно осаждались медные покрытия толщиной 2-5 мкм. Детали имели сложную конфигурацию: глубокие прорези, отверстия, сложный орнамент украшений.

Таким образом, предлагаемый электролит отличается высокой стабильностью получения одного и того же цветового тона на деталях сложной конфигурации не сложен в эксплуатации, не требует частых корректировок. Электролит не требует подогрева, обладает высокой производительностью.

По сравнению с известными, наиболее прогрессивными электролитами, используемыми в настоящее время в промышленности для электрохимического окрашива-

ния меди и медных сплавоз, предложенный электролит не содержит дорогостоящих, дефицитных веществ или пищевых продуктов. Благодаря высокой стабильности получения одинакового цветового

тона, сокращается процент брака пятнистости или неравномерности цвета. За счет высокой устойчивости электролита в процессе эксплуатации облегчается его обслуживание и сокращается число

корректировок.

Т аблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для осаждения покрытий из сплава медь-олово | 1983 |

|

SU1157142A1 |

| Электролит для меднения алюминия и его сплавов | 1990 |

|

SU1705416A1 |

| Электролит для меднения алюминия и его сплавов | 1986 |

|

SU1416529A1 |

| Электролит блестящего латунирования | 1981 |

|

SU1020459A1 |

| ЭЛЕКТРОЛИТ ДЛЯ МЕДНЕНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2094543C1 |

| Способ химического окрашивания медной поверхности в светло-голубой цвет | 1978 |

|

SU729281A1 |

| Электролит для осаждения покрытий из сплава медь-цинк | 1979 |

|

SU891810A1 |

| Электролит для осаждения сплавов медь-кадмий | 1976 |

|

SU610881A1 |

| Раствор для анодной обработки стальных деталей | 1978 |

|

SU775188A1 |

| Способ электрохимического окрашивания металлических и металлизированных деталей | 1971 |

|

SU456047A1 |

Сравнительные

Предлагаемый показатели

Плотность тока, А/дм 2

Продолжительность процесса (одна за г- рузка), мин

Поверхность одной за ГРУзки, дм /л

Основной цвет пленки (на плоской детали)

Распределение цветового гона на поверхности сложнопрофилированной детали

Стабильность получения одинакового цветового тона без корректирования электролита

Периодичность корректирования электролита

Электролитэлектрсяитпрототип

0,01

0,01

1О

желтый

на торцах-желтый, на выпуклых участках- 1иловый, во впадина х-голубой не достигается Сложнопрофилированные детали однотонному окрашиванию не подлежат (см. п. 5). При работе с плоскими деталями: после каждой загрузки по рН, через 10 загрузок- по CuSO и

100 загрузок-аамена новым раствором. Аминокарбоксиметан, г/л оС, оС -Д и-( 4-окс ифеннлин)-фталид, гл ОД10,5 10,511.11 18-25 18-25 18-25 Температура, С Плотность тока, А/дм О,О10 0,О1 0,01 Продолжительность процесса (1 загрузка), мин Поверхность одной 111 загрузки, дм/л Основной гон желтый желтый желты Распределение цвеоцинако- одина- оцина- воековоа ковое тового тона по поверхности детали

на деталях 100 партий загрузок

Та блица

однотонному окрана ;;о- шиванию детали талях не подлежат 75 партий-чзагрузокО,5- 0,05 111111 18-25 18-25 18-25 18-25 0,01 0,01 0,О1 О,О1 1111 желтый желтый желтый желтый одина- одина- на тор- из электковое ковое цах- ролита желтый, выпал на ВЫ- осадок пуклых участка х-яр- ко-оранжевый, во впадина Xзеленоватый.

Периодичность корректирования ачектролига

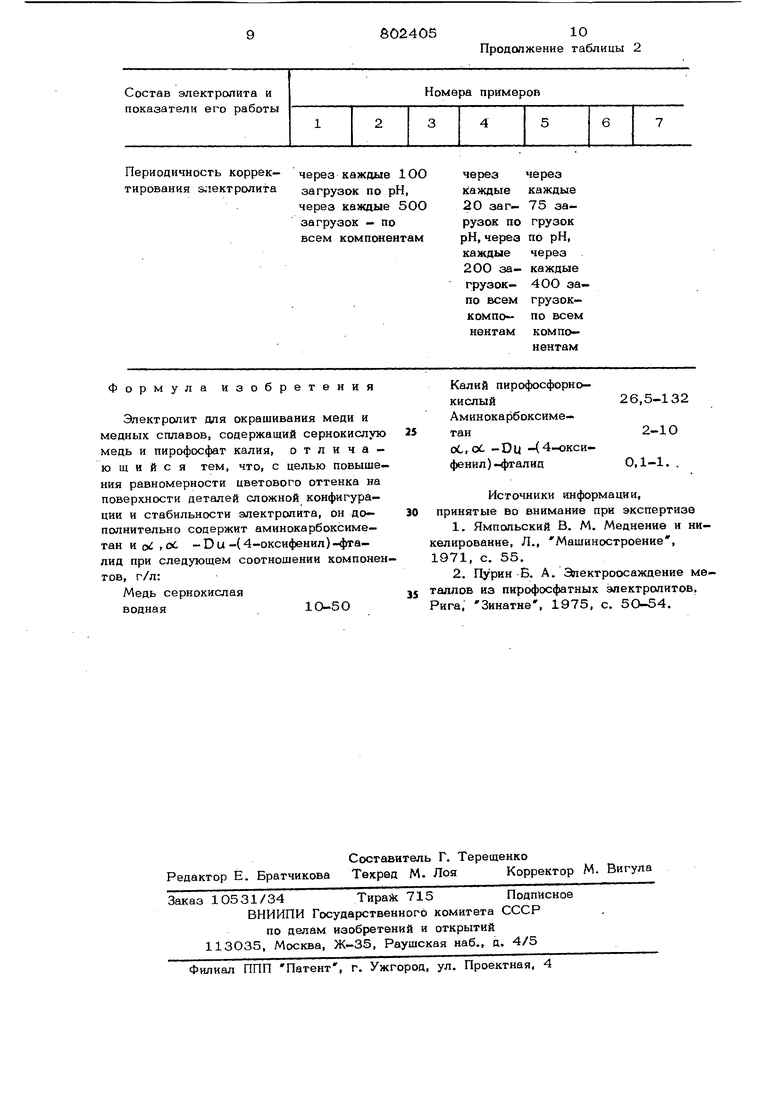

Формула изобретения

Электролит для окрашивания меди и медных сплавов, содержащий сернокислую медь и пирофосфат калия, отличающийся тем, что, с целью повышения равномерности цветового оттенка на поверхности деталей сложной конфигурации и стабильности электролита, он до- полнительно содержит аминокарбоксиметан и оС ,об - DU -(4-оксифенил)-фта- ЛИД при следующем соотношении компонентов, г/л:

Медь сернокислая

водная10-50

через каждые 75 загрузокпо рН, через каждые 40О загрузокпо всем компонентам

Калий пирофосфорнокислый

Аминокарбоксиметан

оС.оС -Du -(4-оксифенил)-фталид

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-02-07—Публикация

1979-03-21—Подача