05

f

ю ICO

Изобретение относится к гальваностегии, в частности к нанесению медных покрытий гальваническим способом на изделия из алюминия и его сплавов, и может быть использовано в радиоэлектронной промьшшенности, автомобилестроении и др.

Цель изобретения - уменьшение пористости медного покрытия, увеличение прокрываемости сложнопрофилирован ных изделий и расширение диапазона рабочей плотности тока.

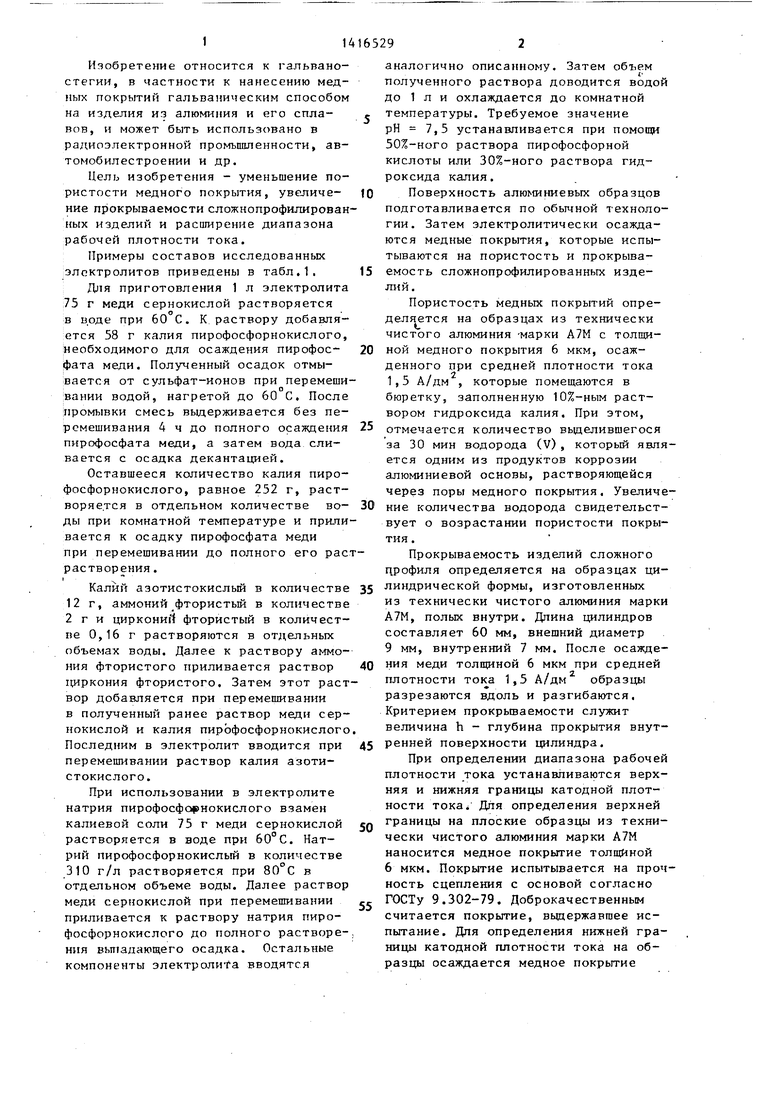

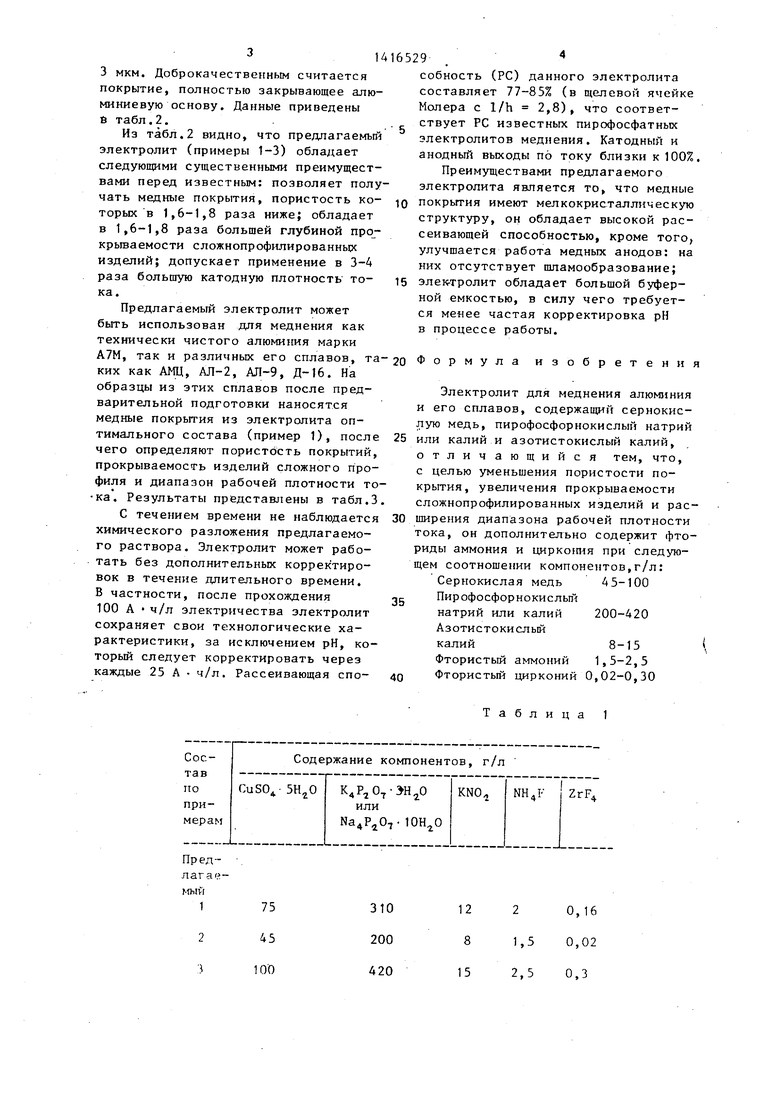

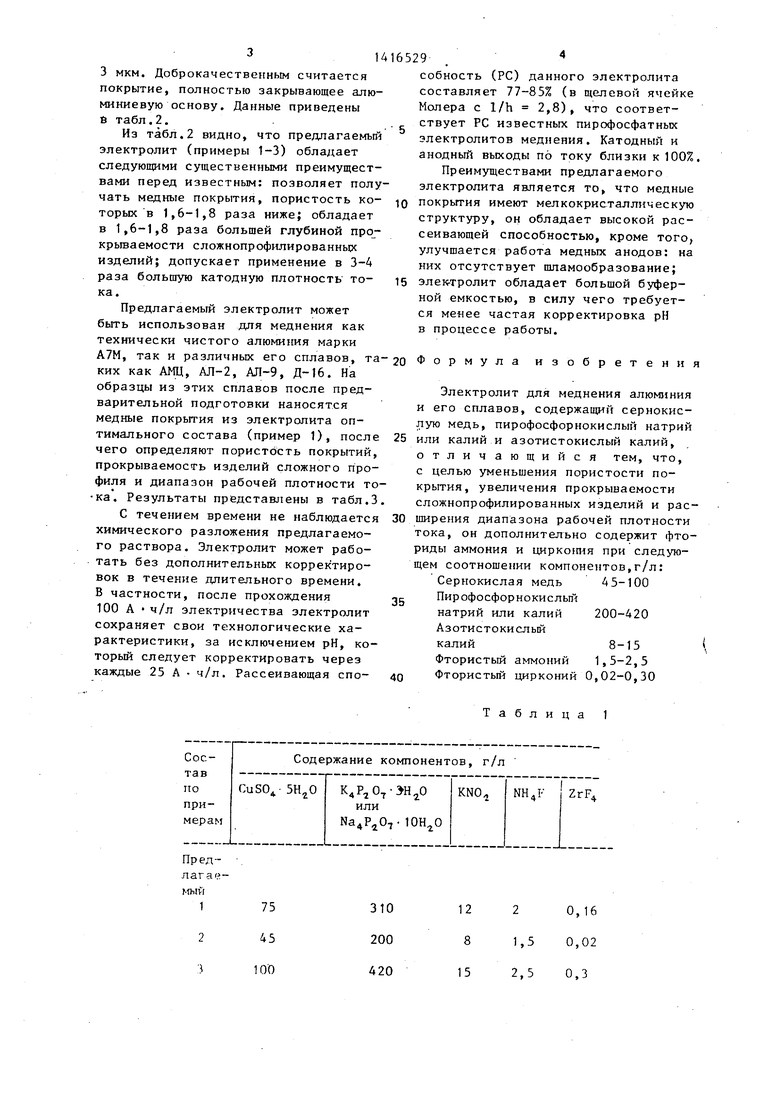

Примеры составов исследованных электролитов приведены в табл.1,

Для приготовления 1 л электролита 75 г меди сернокислой растворяется в воде при 60 С, К раствору добавляется 58 г калия пирофосфорнокислого, необходимого для осаждения пирофос- фата меди. Полученный осадок отмывается от сульфат-ионов при перемешивании водой, нагретой до 60 С, После яромывки смесь выдерживается без перемешивания 4 ч до полного осаждения пирофосфата меди, а затем вода сливается с осадка декантацией.

Оставшееся количество калия пирофосфорнокислого, равное 252 г, растворяется в отдепьном количестве воды при комнатной температуре и приливается к осадку пирофосфата меди при перемешивании до полного его рас растворения.

Калий азотистокислый в количестве 12 г, аммоний фтористый в количестве 2 г и цирконий фтористый в количестве 0,16 г растворяются в отдельных объемах воды. Далее к раствору аммония фтористого приливается раствор 11;иркония фтористого. Затем этот раствор добавляется при перемешивании в полученный ранее раствор меди сернокислой и калия пирофосфорнокислого Последним в электролит вводится при перемешивании раствор калия азоти- стокислого.

При использовании в электролите натрия пирофосфорнокислого взамен калиевой соли 75 г меди сернокислой растворяется в воде при 60°С. Натрий пирофосфорнокислый в количестве 310 г/л растворяется при 80 С в отдельном объеме воды. Далее раствор меди сернокислой при перемешивании приливается к раствору натрия пирофосфорнокислого до полного растворения вьшадающего осадка. Остальные компоненты электролита вводятся

аналогично описанному. Затем объем полученного раствора доводится водой до 1 л и охлаждается до комнатной

температуры. Требуемое значение

рН 7,5 устанавливается при помощи 50%-ного раствора пирофосфорной кислоты или 30%-ного раствора гид- роксида калия.

Поверхность алюминиевых образцов подготавливается по обычной технологии. Затем электролитически осаждаются медные покрытия, которые испытываются на пористость и прокрываемость сложнопрофилированньгх изделий.

Пористость медных покрытий определяется на образцах из технически чистого алюминия -марки А7М с толшиной медного покрытия 6 мкм, осажденного при средней плотности тока 1,5 А/дм , которые помешаются в бюретку, заполненную 10%-ным раствором гидроксида калия. При этом,

отмечается количество вьщелившегося за 30 мин водорода (V), которьй является одним из продуктов коррозии алюминиевой основы, растворяющейся через поры медного покрытия, Увеличекие количества водорода свидетельствует о возрастании пористости покрытия .

Прокрываемость изделий сложного црофиля определяется на образцах цилиндрической формы, изготовленных из технически чистого алюминия марки А7М, полых внутри. Длина цилиндров составляет 60 мм, внешний диаметр 9 мм, внутренний 7 мм. После осаждения меди толщиной 6 мкм при средней плотности тока 1,5 А/дм образцы разрезаются вдоль и разгибаются. Критерием прокрьшаемости служит величина h - глубина прокрытия внутренней поверхности цилиндра.

При определении диапазона рабочей плотности тока устанавливаются верхняя и нижняя границы катодной плотности тока/ Для определения верхней

границы на плоские образцы из технически чистого алюминия марки А7М наносится медное покрытие толщиной 6 мкм. Покрытие испытывается на прочность сцепления с основой согласно ГОСТу 9.302-79. Доброкачественным считается покрытие, выдержавшее испытание. Для определения нижней границы катодной плотности тока на образцы осаждается медное покрытие

314

3 мкм. Доброкачественным считается покрытие, полностью закрывающее алюминиевую основу. Данные приведены S табл.2.

Из табл.2 видно, что предлагаемьй электролит (примеры 1-3) обладает следующими существенными преимуществами перед известным: позволяет получать медные покрытия, пористость которых в 1,6-1,8 раза ниже; обладает в 1,6-1,8 раза большей глубиной про- крьгааемости сложнопрофилированньо{ изделий; допускает применение в 3-4 раза большую катодную плотность тока.

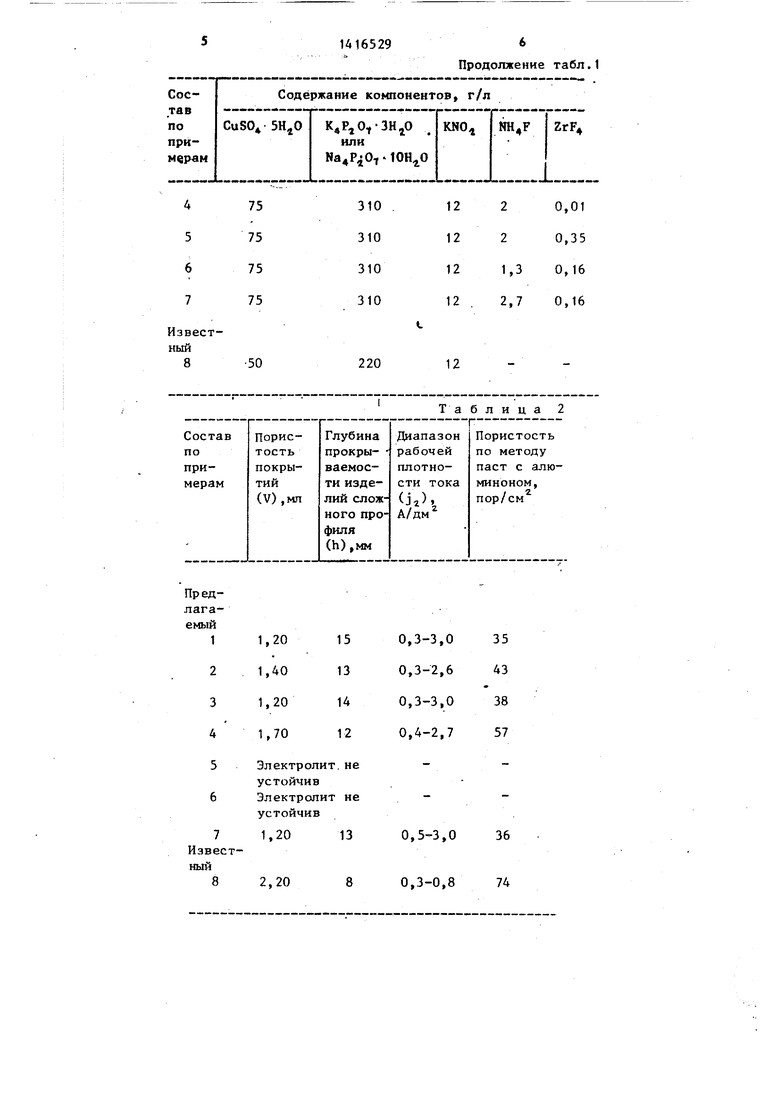

Предлагаемый электролит может быть использован для меднения как технически чистого алюминия марки А7М, так и различных его сплавов, та ких как АМЦ, АЛ-2, АЛ-9, Д-16. На образцы из этих сплавов после предварительной подготовки наносятся медные покрытия из электролита оптимального состава (пример 1), после чего определяют пористость покрытий, прокрываемость изделий сложного профиля и диапазон рабочей плотности то ка. Результаты представлены в табл.3

С течением времени не наблюдается химического разложения предлагаемого раствора. Электролит может работать без дополнительных корректировок в течение длительного времени. В частности, после прохождения 100 А ч/л электричества электролит сохраняет свои технологические характеристики, за исключением рН, который следует корректировать через каждые 25 А ч/л. Рассеивающая спо

16529 .

собность (PC) данного электролита составляет 77-85% (в щелевой ячейке Молера с 1/h 2,8), что соответствует PC известных пирофосфатных электролитов меднения. Катодный и анодный выходы по току близки к 100%.

Преимуществами предлагаемого электролита является то, что медные 10 покрытия имеют мелкокристаллическую структуру, он обладает высокой рассеивающей способностью, кроме того, улучшается работа медных анодов: на них отсутствует шламообразование; 15 элек-тролит обладает большой буферной емкостью, в силу чего требуется менее частая корректировка рН в процессе работы.

20 Формула изобретения

Электролит для меднения алюминия и его сплавов, содержащий сернокислую медь, пирофосфорнокислый натрий

25 или калий и азотистокислый калий, отличающийся тем, что, с целью уменьшения пористости покрытия, увеличения прокрываемости сложнопрофилированных изделий и рас30 ширения диапазона рабочей плотности тока, он дополнительно содержит фториды аммония и цирко1шя при следующем соотношении комионентов,г/л:

Сернокислая медь45-100

Пирофосфорнокисльш

натрий или калий200-420

Азотистокислый

калий8-15

Фтористый аммоний1,5-2,5

Фтористьй цирконий0,02-0,30

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ МЕДНЕНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2094543C1 |

| Электролит для меднения алюминия и его сплавов | 1990 |

|

SU1705416A1 |

| Водный электролит меднения | 1982 |

|

SU1113429A1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2718794C1 |

| ЭЛЕКТРОЛИТ АНОДИРОВАНИЯ И МЕДНЕНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2588702C2 |

| Способ нанесения электропроводного защитного покрытия на алюминиевые сплавы | 2023 |

|

RU2817277C1 |

| Способ получения металлических покрытий на алюминии | 1981 |

|

SU1032047A1 |

| ЭЛЕКТРОЛИТ ДЛЯ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПЕРЕД НАНЕСЕНИЕМ МЕДНЫХ ГАЛЬВАНОПОКРЫТИЙ | 2013 |

|

RU2529328C1 |

| СПОСОБ НАНЕСЕНИЯ МЕДНОГО ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2011 |

|

RU2471020C1 |

| ЭЛЕКТРОЛИТ И СПОСОБ МЕДНЕНИЯ | 2005 |

|

RU2282682C1 |

Изобретение относится к гальваностегии и может быть использовано для непосредственного меднения сложнопрофилированных деталей из алюминия и его сплавов в радиоэлектронной, автомобильной и других отраслях промышленности. Цель изобретения - уменьшение пористости медного покрытия, увеличение прокрыва- ёмости сложнопрофилированных изделий и расширение диапазона рабочей плотности тока.. Электролит для меднения содержит (г/л) : сернокисл то медь 45-100; пирофосфорнокислый натрий или калий 200-420; азотистокисльй калий 8-15; фтористый аммоний 1,5 - 2,5; фтористый дарконий 0,02-0,3. Фториды аммония и циркония позволяют существенно снизить пористость медных покрытий, повысить прокры- ваемость сложнопрофилированных изделий из алюминия и его сплавов, а также увеличить диапазон допустимых плотностей тока. 3 табл. t) (Л

Таблица 1

12

15

20,16

1,5 0,02 2,5 0,3

Продолжение табл.1

| Электролит меднения | 1982 |

|

SU1079701A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Лукомский Ю.Я | |||

| и др | |||

| Непосредственное меднение алюминия и сплавов на его основе | |||

| - Технология и организация производства | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1988-08-15—Публикация

1986-12-22—Подача