1

Изобретение относится к подготовке поверхности металлических изделий перед нанесением гальванических покрытий, в частности к электрохимическому пассивированию поверхности стальных деталей перед нанесением медных и латунных покрытий в пирофосфатном электролите.

Известно электрохимическое пассивирование стальных деталей перед электролитическим меднением в 3- или 10%-ном растворе азотной кислоты или в кипящем растворе (135-143°С) , содержащем 600 г/л едкого натра и 150 г/л нитрита натрия 1.

Однако раствор азотной кислоты является агрессивным, деталь в нем сильно травится, что приводит к изменению ее размеров. Сцепление с основой (адгезия) после обработки в этом растворе составляет для латунных и медных покрытий соответственно 1 и 8 гибов (по методу гиб с перегибом ).

Использование кипящего раствора, содержащего высокую концентрацию едкого натра, является опасным в работе, а кроме того, необходима последующая длительная отмывка деталей от щелочи.

Наиболее близок к изобретению раствор для анодной обработки (декапирование) стальных деталей перед нанесением гальванических покрытий (меднение

5 в пирофосфатном электролите),содержащий оирофосфат щелочного металла, например натрия 2.

Однако использование пирофосфата натрия требует применение высо0 кой плотности тока ( 5-6 А/дм ), которую трудно обеспечить при обработке детгшей в ваннах колокольного и барабанного типа. Продолжи-, тельность обработки (0,5-1,0 мин),

15 при работе с большим количеством деталей, не обеспечивает удовлетворительной пассивации внутренней поверхности сложнопрофилированных деталей, в результате чего наблюдается шелушение покрытия в местах углублений, сцепление с основой составляет для латуни и меди соответственно 5 и 7 гибов.

Цель изобретения - повышение адгезии покрытий с основой.

Достигается это тем, что раствор дополнительно содержит калий кислый фосфорнокислый и калий сернокислый, а в качестве пирофосфа30 та щелочного металла-калий пирофосфорнокислый при следующем соотношении компонентов, r/jti

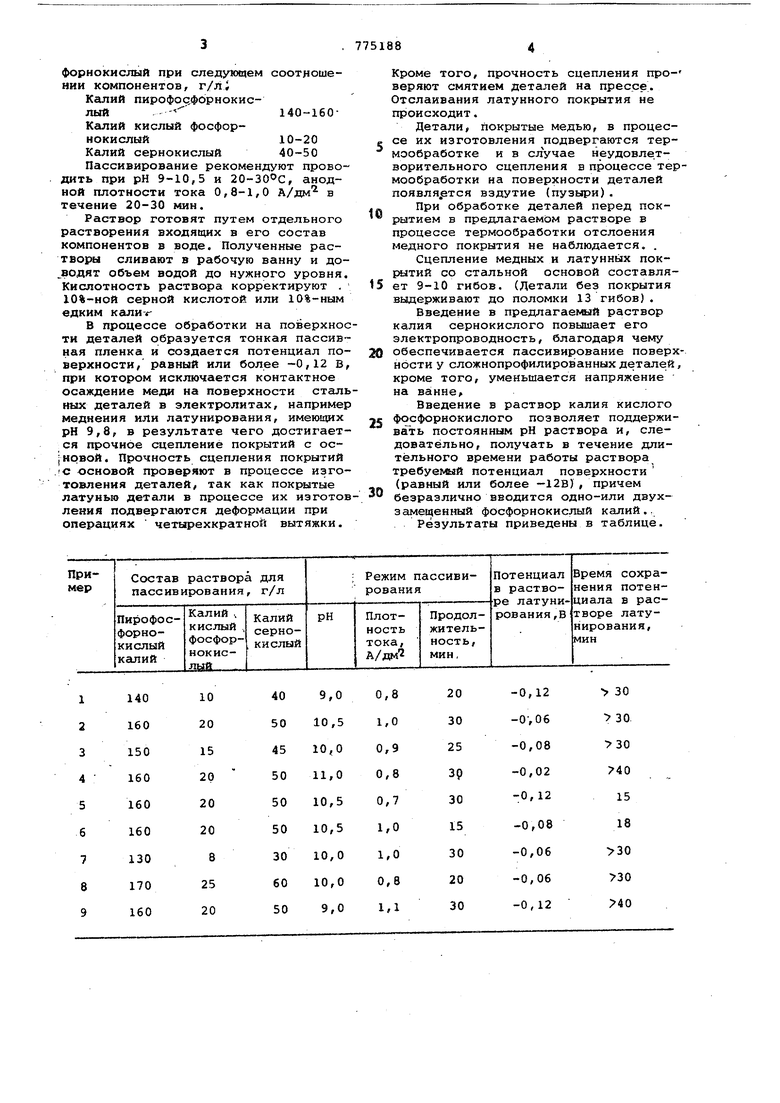

Калий пирофодфЬрнокислый ---- 140 1бОКалий кислый фосфорнокислый10-20Калий сернокислый 40-50 Пассивирование рекомендуют проБо дить при рН 9-10,5 и 20-ЗООс, анодной плотности тока 0,8-1,0 А/дм в течение 20-30 мин.

Раствор готовят путем отдельного растворения входящих в его состав компонентов в воде. Полученные растворы сливают в рабочую ванну и до водят объем водой до нужного уровня. Кислотность раствора корректируют . 10%-ной серной кислотой или 10%-ным едким калиВ процессе обработки на поверхности деталей образуется тонкая пассивная пленка и создается потенциал поверхности, равный или более -0,12 в, при котором исключается контактное осаждение меди на поверхности стальных деталей в электролитах, например меднения или латунирования, имеющих рН 9,8, в результате чего достигается прочиое сцепление покрытий с основой. Прочность сцепления покрытий С основой проверяют в процессе изготовления деталей, так как покрытые латунью детали в процессе их изготовления подвергаются деформации при операциях четырехкратной вытяжки.

Кроме того, прочность сцепления проверяют смятием деталей на прессе. Отслаивания латунного покрытия не происходит.

Детали, покрытые медью, в процесе се их изготовления подвергаются термообработке и в слУчае неудовлетворительного сцепления в процессе термообработки на поверхности деталей появляется вздутие (пузыри). g При обработке деталей перед покрытием в предлагаемом растворе в процессе термообработки отслоения медного покрытия не наблюдается.

Сцепление медных и латунных покрытий со стальной основой составляет 9-10 гибов. (Детали без покрытия выдерживают до поломки 13 гибов).

Введение в предпагаегвлй раствор калия сернокислого повышает его электропроводность, благодаря чему 0 обеспечивается пассивирование поверхности у сложнопрофилированных деталей, кроме того, уменьшается напряжение на ванне.

Введение в раствор калия кислого 5 фосфорнокислого позволяет поддерживать постоянным рН раствора и, следовательно, получать в течение длительного времени работы раствора требуемый потенциал поверхности (равный или более -12В), причем безразлично вводится одно-или двухзамещенный фосфорнокислый калий..

Результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит латунирования | 1977 |

|

SU802407A1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2718794C1 |

| Электролит для меднения алюминия и его сплавов | 1990 |

|

SU1705416A1 |

| ЭЛЕКТРОЛИТ ДЛЯ МЕДНЕНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2094543C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2001 |

|

RU2194097C1 |

| Способ нанесения гальванических покрытий медью | 2022 |

|

RU2779419C1 |

| Электролит для меднения алюминия и его сплавов | 1986 |

|

SU1416529A1 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ ДЛЯ СТАЛЬНЫХ ПОДЛОЖЕК | 2004 |

|

RU2361969C2 |

| ЗАЩИТНАЯ ЛАКОВАЯ КОМПОЗИЦИЯ ДЛЯ МЕДИ И МЕДНЫХ СПЛАВОВ И СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА СЛОЖНОПРОФИЛИРОВАННЫХ ИЗДЕЛИЯХ ИЗ МЕДИ И МЕДНЫХ СПЛАВОВ | 2001 |

|

RU2211232C1 |

| Электролит блестящего меднения | 1977 |

|

SU812857A1 |

140

10 20 15 20 20 20 8 160 150 160 160 160 130

25 20 170 160

20 30 25

зр

30 15 30 20 30 Как видно из таблицы, более положительный потенциал (-0,12В) получается и при более низких и более высоких концентрациях компонентов в растворе1И более высоких значения рН и плотности тока. ОднакЪ несмотря на это меньшую концентрацию компонентов применять нецелесообразно, так как это вызывает более частую корректировку раствора. Более высокие концентрацию, рН и плотность тока не следует применять из эконо мических соображений. Таким образом, сталь запассированная в предлагаемом растворе до потенциала -0,12В может быть с успехом покрыта медью или латунью в пирофосфатных электролитах при значениях рН 8,5-9,8 вследствие того, что пассивная пленка в этих условия препятствует реакции кЪнтактного об мена в течение 30-40 мин дажепри условии перемешивания деталей в барабане или колоколе. Кроме того, предлагаемый раствор имеет состав близкий к составу пирофосфатных электролитов,применяем для нанесения покрытий из меди и ее сплавов,что позволяет унифицировать технологический процесс в целом и пр дотвращает занесение посторонних хим катов в ванну нанесения покрытий. Формула изобретения Раствор для анодной обработки стальных деталей перед нанесением гальванических покрытий, содержащий пирофосфат «елочного металла, о тличаюиийся тем, что, с целью повьниения адгезии покрытий с основой, он дополнительно содержит калий кислый фосфорнокислый и калий сернокислый, а в качестве пирофосфата щелочного металла - калий пироiфосфорнокислый при следующем соотношении компонентов, г/л: Кёший пирофосфорнокислый140-160Калий кислый фосфорнокислый10-20Кгилий сернокислый 40-50 Источники информации, принятые во внимание при экспертизе 1. Каданер Л.И. Равномерность гальванических покрытий, Харьков, Издательство харьковского университета, 1960, с. 370-373. ,.P ЯВ. и др. Справочник по зайштно-декоративным покрытиям. МгЛ,-Машгиз, 1951, с. 140.

Авторы

Даты

1980-10-30—Публикация

1978-10-25—Подача