(54) СПОСОБ КОМПРЕССИИ ГИДРАТООБРАЗУЮЩИХ ГАЗОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ компрессии гидратообразующих газов | 1980 |

|

SU931956A2 |

| Способ компрессии газов | 1982 |

|

SU1052704A1 |

| Установка для опреснения минерализованной воды | 1986 |

|

SU1328298A1 |

| Установка для опреснения минерализованных вод | 1989 |

|

SU1673152A1 |

| Установка для опреснения соленой воды | 1985 |

|

SU1370097A1 |

| Кристаллизационный способ опреснения соленой воды и установка для его осуществления | 1986 |

|

SU1328299A1 |

| Установка для опреснения минерализованной воды | 1988 |

|

SU1535834A1 |

| Способ переработки плодового, ягодного и овощного сырья | 1987 |

|

SU1576125A1 |

| Способ опреснения воды и установка для его осуществления | 1983 |

|

SU1130532A1 |

| Способ опреснения воды и установка для его осуществления | 1982 |

|

SU1097567A1 |

1

Изобретение относится к способам компрессии гидратообразующих газов.

Известен способ компрессии гидратообразующих газов путем образовани гидратов при контакте газа низкого давления с водой, перемещения гидратов в зону плавления и нагрева с разложением их на ваду и газ высокого давления 1.

Недостатком известного способа является необходимость в повьошении давления всей суспензии (гидраты и большое количество балластной воды) от низкого до высокого, на что требуются большие энергозатраты (при работе в непрерывном режиме), низкий выход газа высокого давления в виду остатка газообразной фазы после окончания процесса плавления а плавителе, а также бездействие плавителя на части цикла (при работе в периодическом режиме).

Целью изобретения яйляется повышение эффективности компрессии газов ,

Это достигается тем, что процесс плавления проводят в нескольких секциях зоны плавления поочередно, в порядке их заполнения, причем в каждом из них перед началом плавления повышают давление впуском газа из секции с закончившимся процессом плавления.

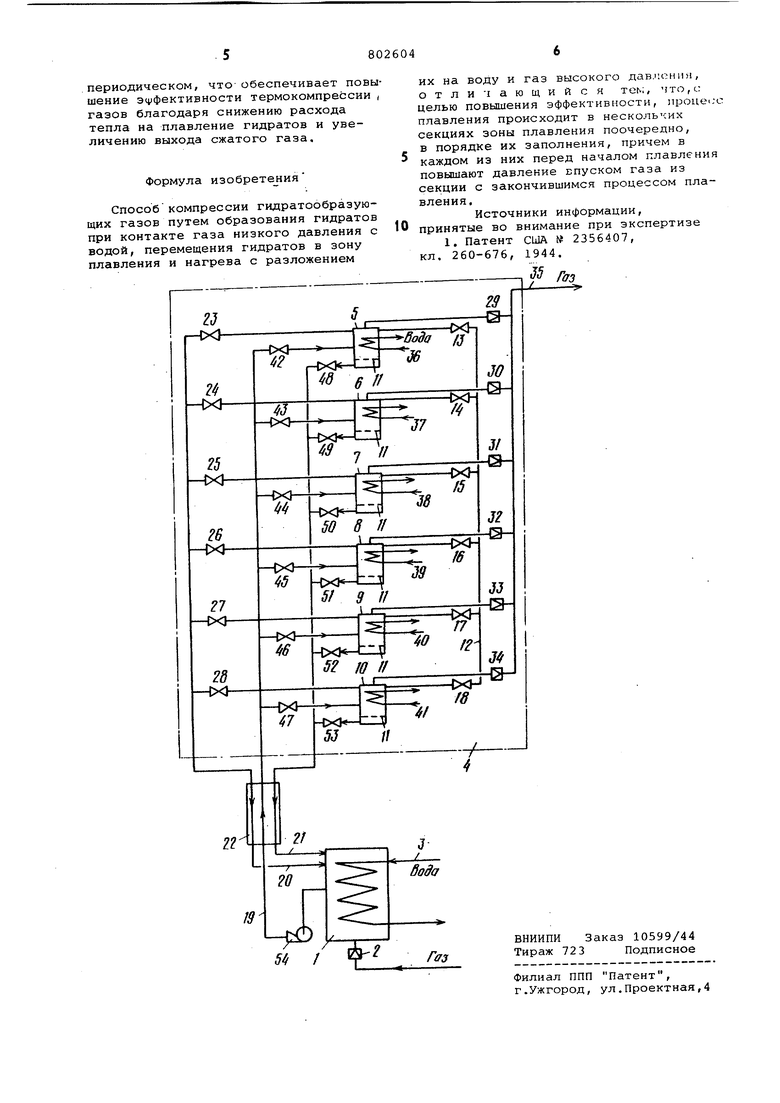

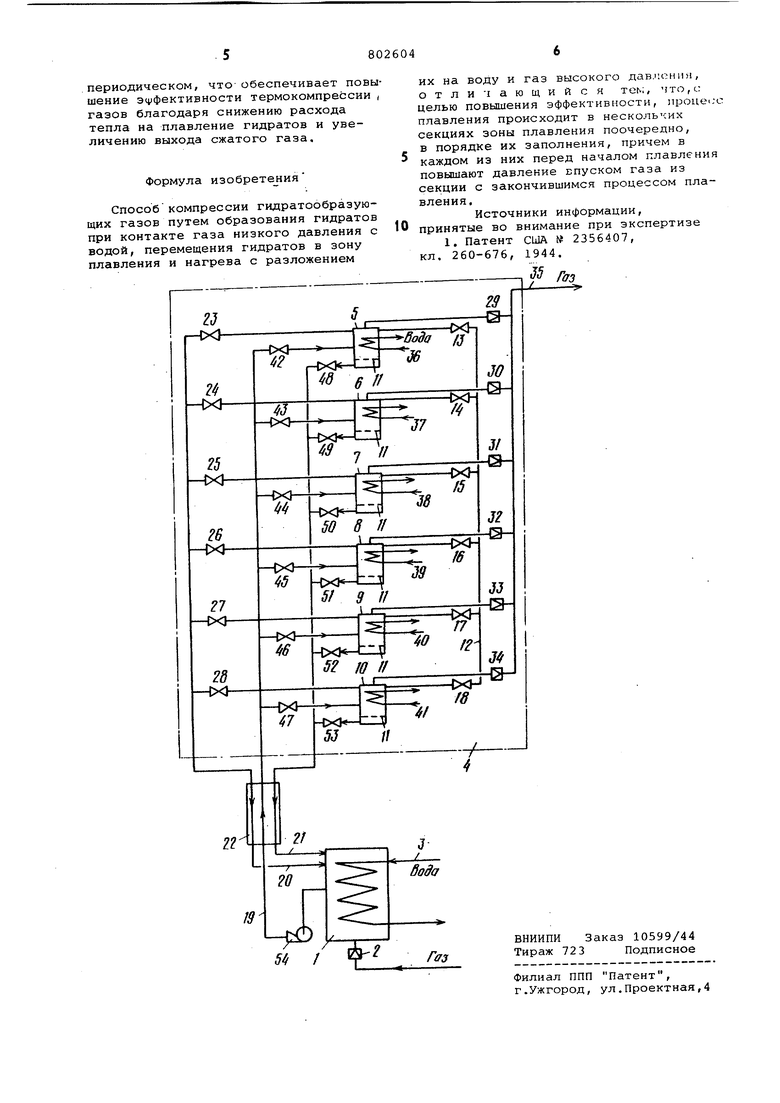

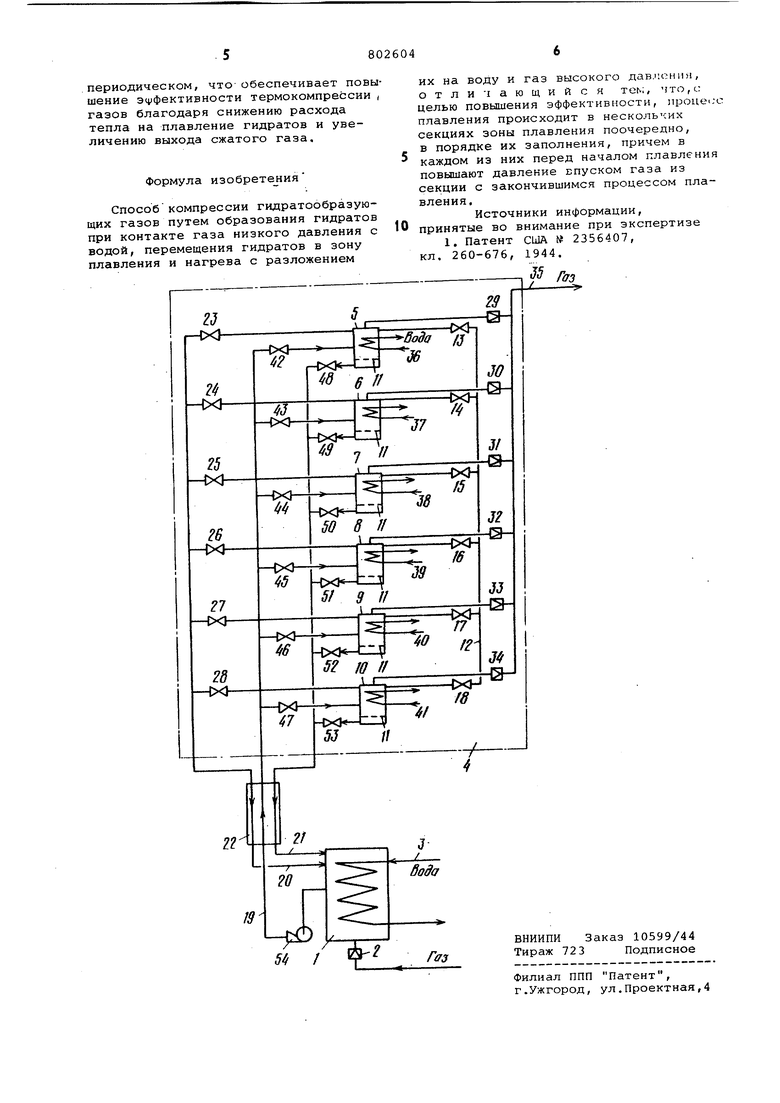

На чертеже изображена принципиальная схема устройства для осуществления описываемого способа.

Устройство для компрессии гндратообразующих газов содержит кристаллизатор 1, снабженный на входе венти-.

0 лем 2 и внутри водоохлаждаемым контуром 3, и плавитель 4, составленный из шести секций 5, 6, 7, 8, 9 и 10, оборудованных в нижней части фильтрующими перегородками 11. Пла5витель 4 снабжен системой трубопроводов для соединения верхних зон полостей секций, составленной из соединительного коллектора 12 и патрубков с запорными кранами 13, 14,

0 15, 16, 17 и 18. Кристаллизатор 1 соединен с секциями плавителя 4 тру-бопроводом 19 для транспортирования гидратной суспензии, уравнительным трубопроводом 20 для гаЭа и сливным

5 трубопроводом 21 для воды. Tpy6onpoBQ ды 19, 20, и 21 встроены в теплообменник 22 и находятся между собой в тепловом контакте.

Верхние зоны полостей секций 5,

0 6, 7, 8, 9 и 10 соединены трубопроводами с запорными кранами 23, 24, 25, 26, 27 и 28 с уравнительным трубопроводом 20 и трубопроводами с вентилями 29, 30, 31, 32, 33 и 34 с выходным трубопроводом 35, Полости секций оборудованы водонагревательными контурами 36, 37, 38, 39, 40 и 41 и соединены с трубопроводом 19 при помощи патрубков с запорными кранами 42,43, 44, 45, 46 и 47. Донные части секций соединены со сли ным трубопроводом 21 патрубками с запорными кранами 48, 49, 50, 51, 52 и 53. В разрыве трубопровода 19 установлен насос 54.

Описываемый способ реализуется следующим образом.

Через-вентиль 2 в кристаллизатор 1 подают газ, подлежащий сжатию, который контактирует в водой, подаваемой в кристаллизатор 1 по трубопроводу 21. Полость кристаллизатора 1 охлаждают холодной водой, циркулирующий по контуру 3, вследствие чего при интенсивном перемешивании в ней образуются кристаллы газовых гидратов. Вместе с водой кристаллы гидратов образуют суспензию с концентрацией гидратов порядка 15-10%. Суспензию выводят из кристаллизатора насосом 54 и подают по трубопроводу 19 при низком давлении Р в одну из секций плавителя 4, например в секцию 5, через патрубок с краном 42. В секции 5 происходит частичное осущение суспензии вследствие отделения воды от кристаллов под действием силы тяжести и ее стока через фильтрующую перегородку 11, патрубок с краном 48 и трубопровод 21. При заполнении секции 5 закрывают,вентиль 29, кран 13 и открывают кран 23, обеспечивая таким путем выравнивание давления в кристаллизаторе 1 и секции 5 через уравнительный трубопровод 20.

Одновременно с заполнением гидра тами секции 5 в секции 6 проводят плавление гидратов и сжатый газ выводят через вентиль 30 и трубопровод 35 потребителю, Теплоту, необходиму для разложения гидратов, подводят с горячей водой, циркулирующей по контуру 37. При этом предварительно перекрывают краны 49, 43, 2,4 и 14. К этому моменту времени плавление гидратов в секции 7 окончено и подача горячей воды в контур 38 прекращена. Вентиль 31 и краны 25, 44 и 50 закрыты. Открыты кран 15 и кран 16 секции 8, которая подготовлена к плавлению гидратов. Часть газа из секции 7 перепускают в секцию 8 до тех пор, пока давление в обеих зонах не выравнивается, после чего закрывают кран 16 и в секцию 8 чере контур 39 подают горячую воду, вызывая таким образом плавление гидратов. Образующийся в процессе разложения гидратов газ выводят, через вентиль 32. В этот момент открывают кран 17 секции 9 и часть газа из секции 7 перетекает в секцию 9, котрая к этому моменту полностью заполнена гидратами. Перепуск газа проводят до тех пор, пока давление в секциях 7 и 9 не выравняется на уроне, несколько более.низком, чем в секции 7 после предыдущего перепуска газа в секцию 8. После выравнивания давления в секциях 7 и 9 закрывают кран 17 и открывают кран 18 Просиходит повышение давления в секции 10, которая также заполнена гидратами и подготовлена к их плавлению. После выравнивания давлений в секциях 7 и 10 кран 18 закрывают. К этому времени заканчивают заполнение секции 5, закрывают краны 42 и 23 и открывают кран 13. Часть воды из секции 5 через кран 48 выдавливается в кристаллизатор 1, вследствие чего достигается осушка гидратов. Затем закрывают кран 48, а после выравнивания давления в секциях 7 и 5 закрывают краны 15 и 13, открывают кран 50, и вода из секции 7 выдавливается в кристаллизатор 1, вследствие чего достигается осушка гидратов. Затем закрывают кран 48, а после выравнивания давления в секциях и 5 закрывают краны 15 и 13, открывают кран 50, и вода изсекции 7 выдавливается в кристаллизатор 1 через теплообменник 22, в котором она охлаждается. После выравнивания давления в секции 7 и кристаллизаторе 1 открывают краны 44 и 25 и заполняют суспензией секцию 7. К этом моменту секция 8 работает в режиме плавления и вЬщает потребителю сжатый газ через вентиль 32. В секции 6 плавление оканчивается через некоторый промежуток времени. Закрывают вентиль 30 и открывают краны 14 и 17.. ПроиЪходит выравнивание давления в секциях 6 и 9, после чег кран 17 закрывают, а в контур 40 секции 9 подают горячую воду, после чего в ней начинается плавление гидратов с выдачей газа через вентиль 33. В это же время открывают кран 18 и выравнивают давление в секциях 6 и 10. Процесс повторяют в аналогичной последовательности. Приэтом краны 45, 46 и 47 используют для подачи суспензии в соответствующие моменты времени, краны 26, 27 и 28 для уравнивания давления в кри-таллизаторе 1 и секциях плавителя 4 пр заполнении секций 8, 9 и 10, краны 51, 52 и 53 - для дренирования воды при заполнении секций 8, 9 и 10 и вентили 32, 33 и 34 - для выдачи из них газа высокого давления.

Таким образом, при таком способе кристаллизатор работает в непрерывном режиме, а секции плавителя - в

периодическом, что обеспечивает повышение эффективности термокомпрессии , газов благодаря снижению расхода тепла на плавление гидратов и увеличению выхода сжатого газа.

Формула изобретения

Способкомпрессии гидратообразующих газов путем образования гидратов при контакте газа низкого давления с водой, перемещения гидратов в зону плавления и нагрева с разложением

их на воДу и газ высокого давлении, отли1ающийся xeNi, что,(.: целью повышения эффективности, ироце -с плавления происходит в нескольсих секциях зоны плавления поочередно, в порядке их заполнения, причем в каждом из них перед началом плавления повышают давление впуском газа из секции с закончившимся процессом плавления.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-02-07—Публикация

1979-04-28—Подача