со

Изобретение относится к опреснению морс кой, соленой, а также минерализованной сточной воды с помощью кристаллогидратного метода и может быть использовано в газогидратных опреснителях.

Цель изобретения - повышение экономичности установки за счет использования давления, возникающего при плавлении кристаллогидратов в замкнутом объеме.

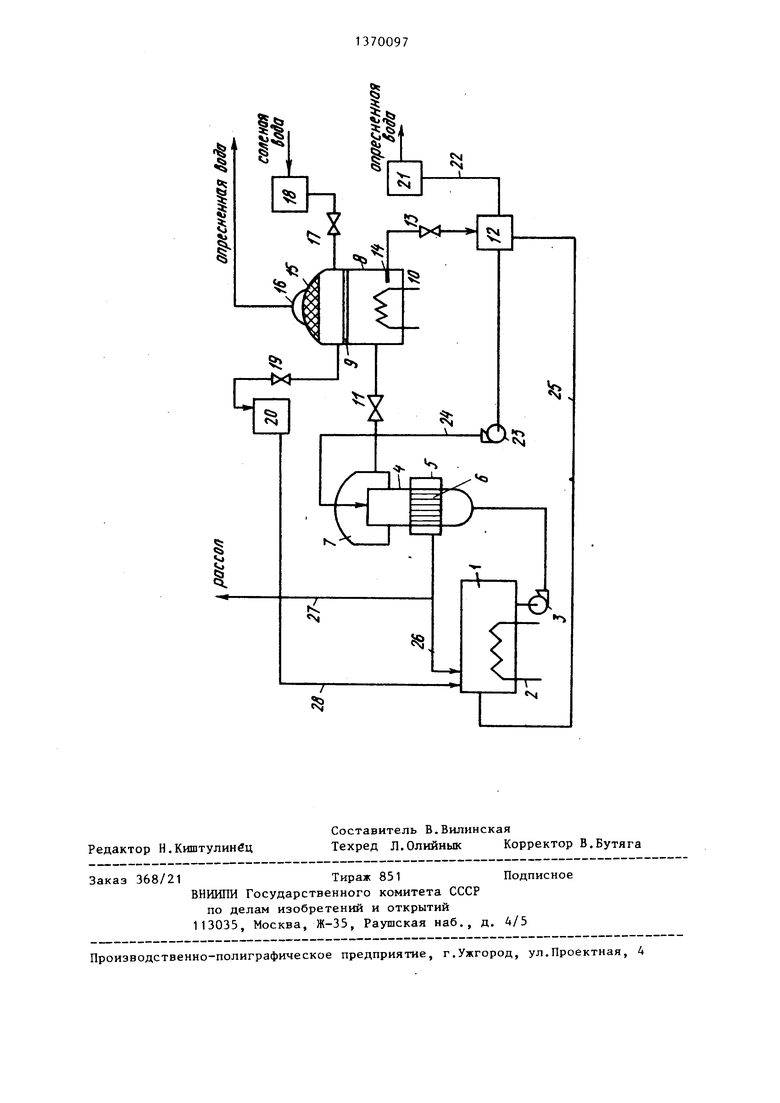

На чертеже схематично изображена предлагаемая установка.

Установка состоит из кристаллизатора 1, снабженного теплообменником 2, насоса 3, промывочной колонны 4, в средней части которой расположен карман 5 с фильтрующей сеткой 6, а

агентов типа СК,С1, , CH,CHF, СНР2,С1, и др., которые увеличивают объем системы при разложении кристаллогидратов на воду и жидкий гидратообразующий агент.

Исходную соленую воду через де- азратор 18, где из нее удаляют растворенные газы, подают через трубопроводы с вентилями 17 и 19 и ресивер 20 рассола в кристаллизатор 1, в котором он контактирует с R-22 при температуре К и давлении «0,6 8 мПа, в результате чего образуются кристаллогидраты. Образование кристаллогидратов сопровождается выделением тепла, которое отводится холодным источником, прокачиваемым через теплообменник 2. Рассол с кристаллогид

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для опреснения минерализованной воды | 1988 |

|

SU1535834A1 |

| Установка для опреснения минерализованной воды | 1986 |

|

SU1328298A1 |

| Способ опреснения воды и установка для его осуществления | 1983 |

|

SU1130532A1 |

| Способ опреснения воды и установка для его осуществления | 1982 |

|

SU1097567A1 |

| Установка для опреснения минерализованных вод | 1989 |

|

SU1673152A1 |

| Способ разделения минерализованных вод и установка для его осуществления | 1983 |

|

SU1212457A1 |

| Кристаллизационная установка Бакума Э.А. | 1989 |

|

SU1643036A1 |

| Установка для разделения минерализованных вод | 1988 |

|

SU1725946A1 |

| Модуль кристаллизационного опреснителя | 1988 |

|

SU1561996A1 |

| Способ опреснения воды и установка для его осуществления | 1981 |

|

SU1006387A1 |

Изобретение относится к опреснению соленой воды кристаллогидратным методом и может быть использовано в газогидратных опреснительных установках. Цель изобретения - повьшение экономичности установки за счет использования давления, возникающего при плавлении кристаллогидратов в замкнутом объеме. Установка для опреснения воды содержит трубопровод для подачи соленой воды, деаэратор, последовательно соединенные трубопроводами, насосами и вентилями кристаллизатор, промьшочную колонну, плави- тель, разделитель и дегазатор, трубопроводы для отвода рассола кристаллогидратов, гидратообразующего агента и пресной воды. При этом установка дополнительно снабжена ресивером рассола, а плавитель через эластичную перегородку снабжен обратноосмотичес- кой опреснительной камерой с накопителем пресной воды, причем камера через деаэратор связана с трубопроводом для подачи соленой воды, а через ресивер рассола соединена с кристаллизатором. При опреснении воды на предлагаемой установке можно получить дополнительно 0,2 кг опресненной воды на 1 кг опресненной воды, что эквивалентно сокращению энергозатрат на 20%. 1 ил. i (Л 00

верхняя часть имеет накопитель 7 гид- 20 ратами насосом 3 под давлением

ратной суспензии, плавителя 8, снабженного элластичной перегородкой 9, имеющего встроенный теплообменник 10 и соединенного с накопителем 7 гид- ратной суспензии трубопроводом с вентилем 11 для отвода кристаллогидрата и с разделителем 12 трубопроводом с вентилем 13, трубопровод снабжен фильтром 1А. Через эластичную перегородку плавитель дополнительно снабжен обратноосмотической опреснительной камерой с мембраной 15 и накопителем 16 опресненной воды, имеющим выход потребителю. Камера соединена трубопроводом с вентилем 17 - с деаэратором 18 и трубопроводом для подачи в установку соленой воды, а трубопроводом с вентилем 19 через ресивер 20 рассола - с кристаллизатором 1. Разделитель 12 соединен с дегазатором 21 трубопроводом 22, с верхней частью промьшочной колонны 4 - через насос 23 трубопроводом 24 возврата опресненной воды.

а трубопроводом 25 для отвода гидра- 45 тов продвигаются в верхнюю часть протообразующего агента - с кристаллизатором 1. Карман 5 промывочной колонны 4 соединен трубопроводом 26 для отвода рассола с кристаллизатором 1 и снабжен трубопроводом 27 для 50 та кристаллогидратов. Из накопителя

сброса рассола из установки. Кристаллизатор 1 соединен с рессивером 20 рассола трубопроводом 28. Отвод пресной воды потребителю, а также ввод в установку соленой воды на чертеже обозначены стрелками. В представленном примере рассмотрена работа установки с использованием в качестве гидратообразующего агента R-22 или

0,93 мПа подают в нижнюю часть промывочной колонны 4. Под действием перепада давлений между верхней и нижней частями промывочной колонны

(обычно 0,07-0,1 мПа) суспензия (рассол и кристаллогидраты) движется вверх, проходя через участок с фильтрующей сеткой 6, на котором происходит осушение суспензии вследствие отделения рассола под действием разности давлений до и после фильтрующей сетки. Рассол накапливается в кармане 5, из которого делится на два потока: один - рециркулирует в

кристаллизатор 1 по трубопроводу 26, а другой - по трубопроводу 27 выводят из установки. На выходе из участка с фильтрующей сеткой 6 начинает формироваться пористый гидратный ,поршень, в котором промывают гидраты от поверхностной рассольной пленки путем противоточной фильтрации пресной промывочной воды, подаваемой насосом 23. Промытые кристаллы гидрамывочной колонны, где сбрасываются в накопитель 7, в котором перемешиваются с опресненной водой, необходимой для дальнейшего гидротранспор7гидратов гидраты вместе с водой гидротранспортом подают в плавитель

8через трубопровод с вентилем 11. При этом открывают вентиль 13. Вода

через фильтр 14 и трубопровод с вентилей 13 циркулирует в разделитель 12, а гидраты задерживаются фильтром 14 и накапливаются в плавителе 8.После полного заполнения части плавите

ля с теплообменником 10 гидратами закрывают вначале вентиль 13, а зате 11, для предотвращения образования газовой фазы в плавителе, а также закрывают вентиль 19 и полностью заполняют исходной соленой водой- обрат ноосмотическую опреснительную камеру снабженную мембраной 15 и отгороженную от гидратов эластичной перегород кой 9, после чего закрывают вентиль 18, Затем подают горячий теплоноситель в теплообменник 10, в результат чего гидраты нагреваются до 291-292 (на 1 ,5-2 град/с вьше равновесной температуры существования гидратов) и разлагаются на воду и жидкий R-22, при этом объем системы увеличивается, в результате чего давление растет и передается через эластичную перегородку, последняя прогибается, продавливая воду через мембрану 15, в результате чего происходит опреснение воды методом обратного осмоса. Так как жидкость практически не сжимаема, а замкнутом объеме создается давление, дост аточное для опреснения воды методом обратного осмоса. Опресненная вода накапливается в накопителе 16 и выводится потребителю. После разложения всех гидратов прекращают подвод тепла в теплообменник 10, открывают вентиль 13 и сливают жидкую массу (смесь опресненной воды и жидкого R-22) в разделитель 12,одновременно открывают вентиль 11 и производят заполнение плавителя новой порцией гидратов из накопителя ,7 гидратной суспензии. Одновременно открывают вентиль 19 и воду с повышенным содержанием солей, но сравнению с исходной соленой водой, так как из нее уже извлекли часть пресной воды при продавливании через фильтрующий элемент (мембрану) 15, сливают в ресивер 20 рассола, откуда в дальнейшем по трубопроводу 28 направляют в кристаллизатор 1 для образования новой порции кристаллогидратов, после чего открывают вентиль 17 и вновь заполняют исходной соленой водой обратноосмотическую опреснительную камеру. В разделителе 12

15

20

25

io

30

35

40

45

0

производят разделение опресненной воды и жидкого Р -22 под действием, например, разности плотпостеу ( 1000 кг/мз ,р..1200 кг/см. Жидкий R-22 по трубопроводу 25 рецирку- лирует в кристаллизатор 1, где вновь контактирует с раствором и образует кристаллогидраты, а опресненную воду насосом 23 частично направляют в промьшочную колонну 4, а частично по трубопроводу 22 направляют в дегазатор 21, где из нее удаляют раство- реннуе газы, а затем выводят потребителю. Затем цикл повторяется вновь.

Преимущество предлагаемой установки по сравнению с прототипом заключается в повышении ее экономичности, так как при работе предлагаемой установки практически- без дополнительных энергетических затрат возможно дополнительно получить 0,2 кг опресн нной воды, что равносильно сокращению энергозатрат - на 20% при опреснении соленой воды по сравнению с прототипом.

Формула изобретения

Установка для опреснения соленой воды, содержащая трубопровод для подачи соленой воды, деаэратор, последовательно соединенные трубопроводами, насосами и вентилями кристаллизатор, промывочную колонну, плави- тель, разделитель и дегазатор, трубопроводы для отвода рассола кристаллогидратов, гидратообрязователя и пресной воды, отличающая- с я тем, что, с целью повышения экономичности установки за счет использования давления, возникающего при плавлении кристаллогидратов в замкнутом объеме, она дополнительно снабжена ресивером рассола, а плавитель через эластичную перегородку снабжен обратноосмотической опреснительной камерой с накопителем пресной воды, причем камера через деаэратор связана с трубопроводом для подачи солёной воды, а через ресивер рассола соединена с кристаллизатором.

| Кульский Л.А | |||

| Новые методы опреснения воды | |||

| Наукова думка, 1974, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

Авторы

Даты

1988-01-30—Публикация

1985-12-17—Подача