(5-4) СИСТЕМА УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ .ПРОЦЕССОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления технологическим процессом | 1982 |

|

SU1062668A2 |

| Устройство для управления технологическим процессом | 1981 |

|

SU945852A1 |

| Устройство для контроля работы оборудования | 1986 |

|

SU1387027A1 |

| Устройство для управления технологическим процессом | 1981 |

|

SU981965A1 |

| Система управления технологическим процессом | 1983 |

|

SU1121656A1 |

| Устройство автоматического управления | 1981 |

|

SU970385A1 |

| Устройство для автоматического распределения нагрузки между паралелльно включенными технологическими аппаратами | 1985 |

|

SU1267382A1 |

| Прогнозирующий регулятор с переменной структурой | 1981 |

|

SU980068A1 |

| Устройство для контроля и учета работы оборудования | 1989 |

|

SU1695344A1 |

| Система адаптивного управления параметром технологического процесса | 1988 |

|

SU1620989A1 |

1

Предлагаемая система относится к области управления и регулирования и может быть использована для управления технологическим процессом э химической, нефтехимической и других областях про «лшленности.;

Известна система 1 регулирования упругости паров, содержащая датчики параметров, сумматор, регуляторы и исполнительные механиз и выполняющие функции органа управления. Система предназначена для управления агрегатом по сумме сигналов двух датчиков. Недостатком система является то, что она может CfeiTb применена для управления только единичным агрегатом и то, что число датчиков в системе ограничено.

Наиболее близким к изобретению по технической сущности является система автоматического регулирова ния размерных параметров 2, содержащая датчики параметров, сумматор и орган управления, обраэованjruifl регулятором и приводом отводного устройства . Выхода датчиков coiдинены со входом суммЪтора, а выход сумматора подключен к регулятору.

Система предназначена дляJJ.yп)авления единичным агрегатом. Однако существует задача управления достаточно, распространенным химико-технологическим комплексом, образованным последовательно-параллельным соединением аппаратов, по таким параметрам, как например, производительность отдельных аппаратов.

O Известная система может быть использована для управления {группой параллельно работающих аппаратов, так как производительность такой равна сумме производительностей

5 отдельных аппаратов.

Однако такая система не может etaTb применена для управления цепочкой последовательно соединенных аппаратов или последовательно соеtfдиненных групп параллельно работающих аппаратов. Для, управления технологическим процессом, оформленным в виде х епочки последовательно соединенных звеньев, представляющих

5 из себя отдельные аппараты или группы параллельно работающих аппаратов, по парациетру, как, например, производительность, необходимо контролировать производи0тельность отдельных аппаратов. При

том производительность всей технологической цепочки соответствует производительности того эвена, у которого она наименьшая

. . . . . (1)

Сг П111Л ((У ,.,.3);

где CT производительность технологической цепочки; б - прои 3 в одит е ль ноет ь з вена; число звеньев. Производительность звена определяется как сумма производительностей параллельно работающих аппаратов

. . (2) 5 « ЛИ ,

где 1С - число аппаратов в зрене; S/ - параметр состояния f -го

аппарата;

Ml - мощность i-го аппарата. Целью изобретения является расшиение области применения системы для правления объектами с последовательо-параллельным соединением аппараов, .

Поставленная цель достигается тем, что в систему управления, соержащую датчики технологических параметров, сумматоры по числу звеньев, технологической цепи и регулятор, введены блоки умножения по числу датчиков технологических параметров и блок минимизации, входь-т которого подключены к выходам сумматоров, а выход - ко,входу регулятора, Входы блоков умножения соединены с выходами датчиков технологических параметров соответствующих сумматоров.

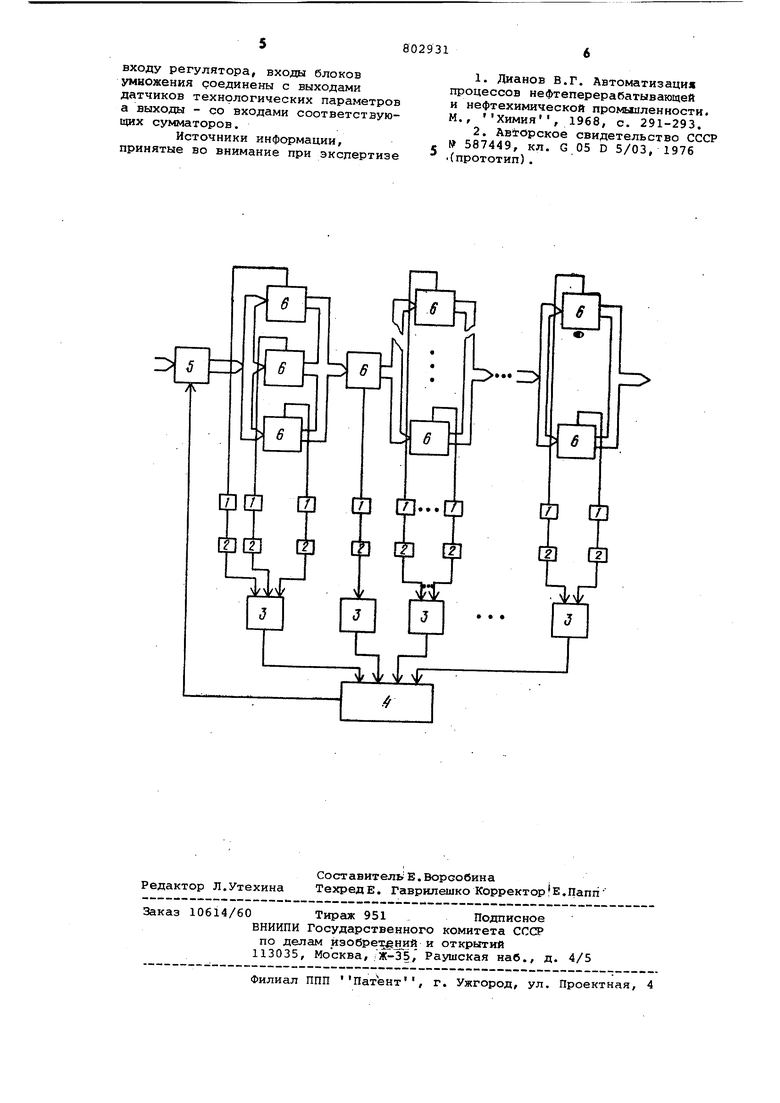

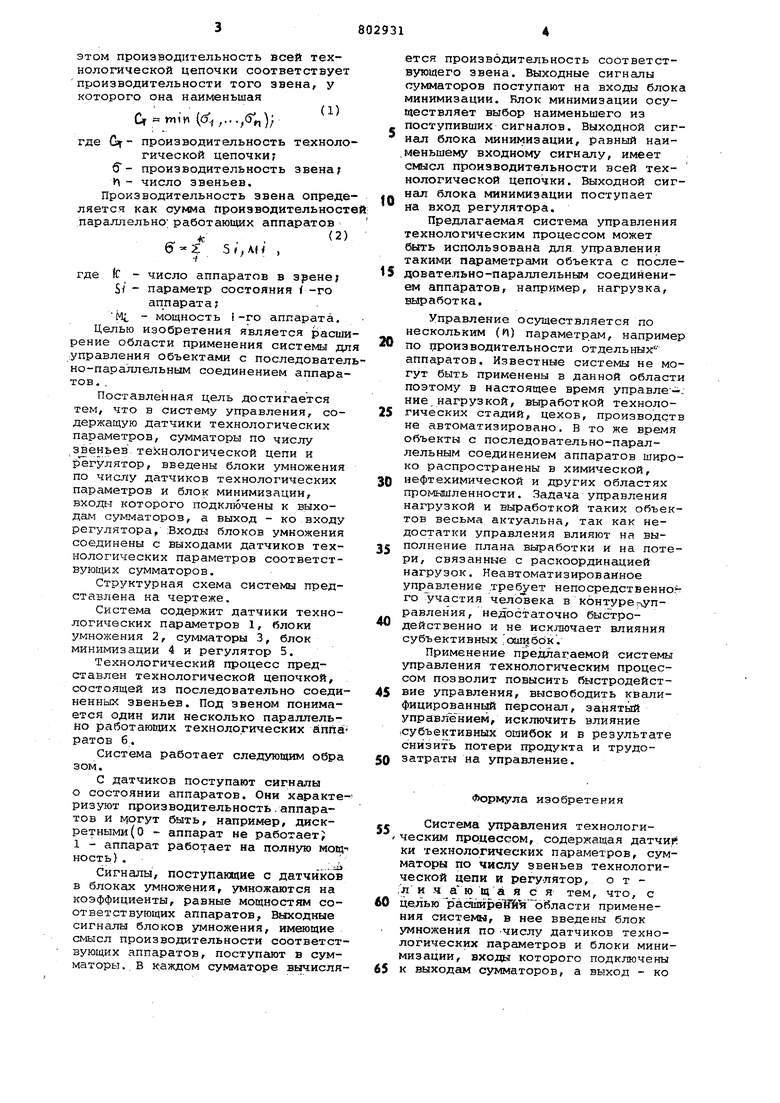

Структурная схема системы представлена на чертеже.

Система содержит датчики технологических параметров 1, блоки умножения 2, сумматоры 3, блок минимизации 4 и регулятор 5.

Технологический процесс представлен технологической цепочкой, состоящей из последовательно соединенных звеньев. Под звеном понимается один или несколько параллельно работающих технологических аппэ ратов 6.

Система работает следующим обра зом.

С датчиков поступают сигналы

0состоянии аппаратов. Они характеризуют ароизводительность.аппаратов и быть, например, дискретными (О - аппарат не работает

1- аппарат работает на полную мовдность),.

Сигналы, поступакяцие с датчиков в блоках умножения, умножаются на коэффициенты, равные мощностям соответствующих аппаратов. Выходные сигналы блоков умножения, имеющие смысл производительности соответствующих аппаратов, поступают в сумматоры. В каждом сумматоре вычисляется производительность соответствующего звена. Выходные сигналы сумматоров поступают на входы блока минимизации, Влок минимизации осуществляет выбор наименьшего из поступивших сигналов. Выходной сигнал блока минимизации, равный наименьшему входному сигналу, имеет смысл производительности всей технологической цепочки. Выходной сигнал блока минимизации поступает на вход регулятора.

Предлагаемая система управления технологическим процессом может быть использована для управления такими параметрами объекта с после5 довательно-параллельным соединением аппаратов, например, нагрузка, выработка.

Управление осуществляется по нескольким if) параметрам, например

0 по цроизводительности отдельных

аппаратов. Известные системы не могут быть применены в данной области поэтому в настоящее время управле-. ние.нагрузкой, выработкой технологических стадий, цехов, производств не автоматизировано, В то же время объекты с последовательно-параллельным соединением аппаратов широко распространены в химической,

0 нефтехимической и других областях промышленности. Задача управления нагрузкой и выработкой таких объектов весьма актуальна, так как недостатки управления влияют на вы полнение плана выработки и на потери, связанные с раскоординацией нагрузок. Неавтоматизированное упр авление , непосредсхвенно го участия человека в контурег управления, недостаточно быстродейственно и не исключает влияния субъективных оашбок.

Применение предлагаемой системы управления технологическим процессом позволит повысить быстродействие управления, высвободить квалифицированный персонал, занятый управлением, исключить влияние {Субъективных ошибок и в результате снизить потери продукта и трудозатраты на управление.

Формула изобретения

ее Система управления технологическим процессом, содержащая датчи ки технологических параметров, сумматоры по числу звеньев технологической цепи и регулятор, о т ;ли -ч ающа я с я тем, что, с

40 целью расяшрвйй ойласти применения системы, в нее введены блок умножения по-числу датчиков технологических параметров и блоки минимизации, входы которого подключены

65 к выходам сумматоров, а выход - ко

входу регулятора, входы блоков умножения соединены с выходами датчиков технологических параметров а выходы - со входами соответствующих сумматоров.

Источники информации, принятые во внимание при экспертизе

и нефтехимической промыиленности. М., Химия, 1968, с. 291-293.

.(прототип) .

Авторы

Даты

1981-02-07—Публикация

1979-02-12—Подача