(54) УПРУГИЙ КО)ХУХ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ НА ТРАНСПОРТНОМ СРЕДСТВЕ СОЕДИНИТЕЛЬНОГО УПРУГОГО КОЖУХА | 1995 |

|

RU2081755C1 |

| ГОФРИРОВАННОЕ ГИБКОЕ ОГРАЖДЕНИЕ УЗЛА СОЧЛЕНЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2025293C1 |

| ЛЕГКАЯ КОМПОЗИТНАЯ СТРУКТУРА КАБИНЫ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2558400C2 |

| Плавающее транспортное средство | 1988 |

|

SU1705135A1 |

| СКЛАДНОЕ ЗДАНИЕ ШАТРОВОГО ТИПА | 1991 |

|

RU2029829C1 |

| Складное здание Янсуфина Н.Р. | 1991 |

|

SU1807179A1 |

| ГОФРИРОВАННОЕ ГИБКОЕ ОГРАЖДЕНИЕ МЕЖВАГОННОГО ПЕРЕХОДА ТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2214936C2 |

| ГОФРИРОВАННОЕ ГИБКОЕ ОГРАЖДЕНИЕ МЕЖВАГОННОГО ПЕРЕХОДА ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2161575C2 |

| ЭНЕРГОПОГЛОЩАЮЩИЙ БУФЕР ГРУЗОВОГО АВТОМОБИЛЯ | 2004 |

|

RU2263592C1 |

| РЫХЛИТЕЛЬ МЕЛИОРАТИВНЫЙ | 1997 |

|

RU2113076C1 |

Изобретение относится к машиностроению и может б.ыть использовано р качестве подвижного соединительного упругого узла, обладающего спосо6 ностью растягиваться, благодаря чему соединяемые этим узлом объекты, такие как секдии сочлененного транспортного средства, могут располагать ся под углом друг к другу. Известен упругий кожух, используе мый для соединения секций в сочленен ных транспортных средствах, например для соединения кабины автомобиля с прицепом, содержащий панели, выполненные из упругого материала, при этом кожух в сечении имеет форму эллипса 1. Однако такой кожух без тканевой основы обладает незначительной растя жимостью, в связи с чем его нецелесообразно использовать в сочлененных транспортных средствах, работающих в городских условиях. Наиболее близким техническим решением к изобретению является упруги кожух, преимущественно для соединения секций сочлененного транспортного средства, содержащий панели, имею щие соединенные между собой по замкнутому контуру горизонтальные и вертикальные участки, причем кромки соседних панелей, расположенных параллельно друг другу, соединены между собой по периметру с торцов с образованием гофр, наружные слои панелей выполнены из прорезиненного текстильного материала, а между ними расположен слой упругого материала 2 . Однако в случае использования та. кого кожуха в сочлененных автобусах он требует обязательного наличия дополнительной металлической арматуры для усилении их жесткости. При растяжении панелей кожуха в случае расположения частей сочлененного автобуса под углом друг к другу при повороте автобуса эта металлическая арматура будет деформироваться, что приведет к быстрому износу ее и тем самым к выходу панелей кожуха из строя, Цель изобретения - повышение жесткости кожуха без использования элементов жесткости. Цель достигается благодаря тому, что ширина вертикальных участков панелей выполнена постоянной, вертикальные и горизонтальные участки панелей соединены между собой по дуге окружности, при этом величина горизонтальых участков каждой панели убывает т зоны сопряжения их с соответстующими вертикальными участками.до вертикальной оси симметрии этой панеи, а на торцах соединяемых панелей с наружной стороны установлены фасонные обкладки, которые могут быть выполнены в виде упругих шнуров.

Такое выполнение конструкции позволяет сделать ее самонесущей без необходимости применения для этого еталлических элементов жесткости, что приведет к увеличению ее срока эксплуатации. В то .же время данная конструкция обладает большой степенью растяжимости и допускает растяжение, которое может в 8-10 раз превысить первоначальную длину конструкции, благодаря способности хорошо изгибаться в направлении, перпендикулярном продольной оси.

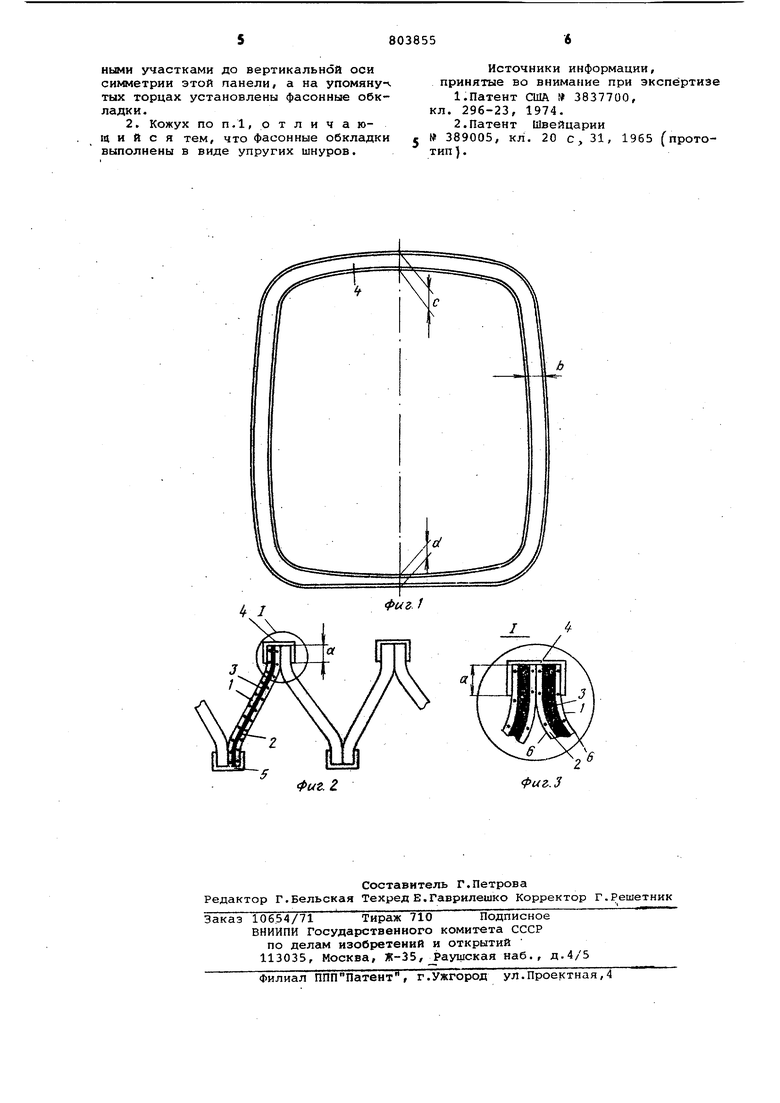

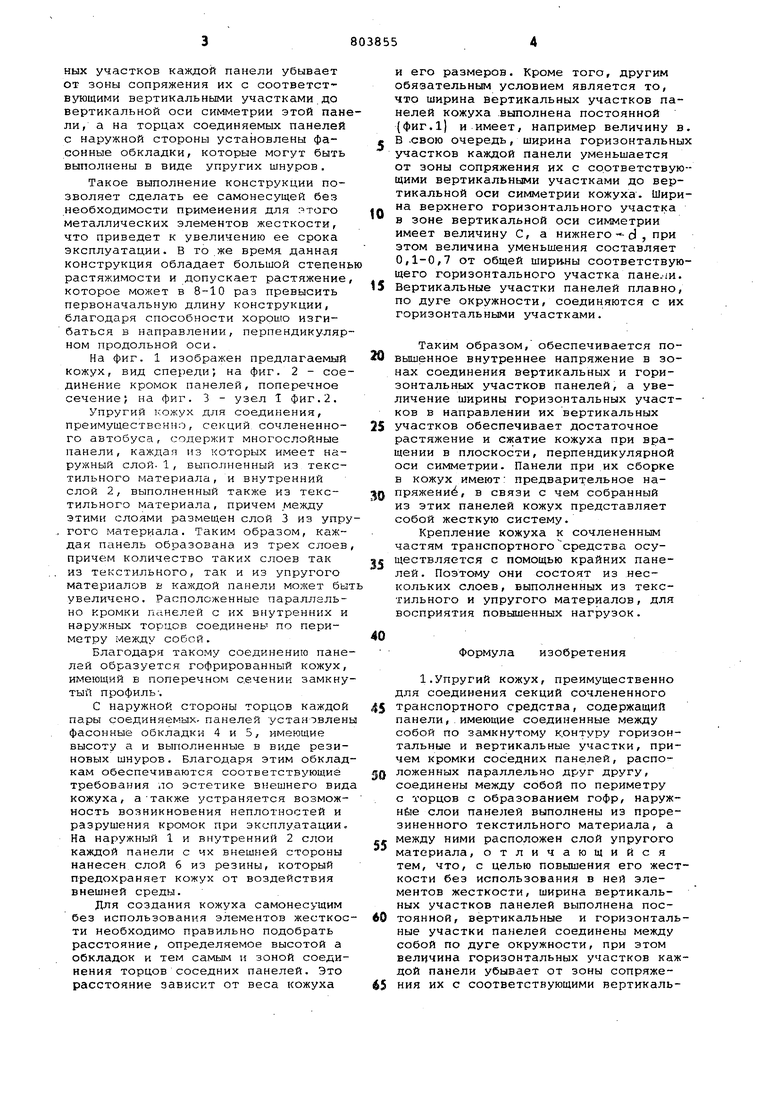

На фиг. 1 изображен предлагаемый кожух, вид спереди; на фиг. 2 - соединение кромок панелей, поперечное сечениеf на фиг. 3 - узел 1 фиг.2.

Упругий 1.-ожух для соединения, преимущественно, секций сочлененного автобуса, содержит многослойные панели, каждая из которых имеет наружный слой. 1, выполненный из текстильного материала, и внутренний слой 2, выполненный также из текстильного материала, причем между этими слоями размещен слой 3 из упругого материала. Таким образом, каждая панель образована из трех слоев, причем количество таких слоев так из текстильного, так и из упругого материалов в каждой панели может быть увеличено. Расположенные параллельно кромки панелей с их внутренних и наружных торцов соединены по периметру между собой.

Благодаря такому соединению панелей образуется гофрированный кожух, имеющий в поперечном сечении замкнутый профиль-.

С наружной стороны торцов каждой пары соединяемых, панелей установлены фасонные обкладки 4 и 5, имеющие высоту а и выполненные в виде резиновых шнуров. Благодаря этим обкладкам обеспечиваются соответствующие требования .то эстетике внешнего вида кожуха, атакже устраняется возможность возникновения неплотностей и разрушения кромок при эксплу.атадии. На наружный 1 и внутренний 2 слои каждой панели с чх внешней стороны нанесен слой б из резины, который предохраняет кожух от воздействия внешней среды.

Для создания кожуха самонесущим без использования элементов жесткости необходимо правильно подобрать расстояние, определяемое высотой а обкладок и тем самым и зоной соединения торцов соседних панелей. Это расстояние зависит от веса кожуха

и его размеров. Кроме того, другим обязательньм условием является то, что ширина вертикальных участков панелей кожуха -вьтолнена постоянной {фиг.1) и имеет, например величину в. В .свою очередь, ширина горизонтальных участков каждой панели уменьшается от зоны сопряжения их с соответствующими вертикальньви1и участками до вертикальной оси симметрии кожуха. Ширина верхнего горизонтального участка

в зоне вертикальной оси симметрии имеет величину С, а нижнего- -d , при этом величина уменьшения составляет 0,1-0,7 от общей ширины соответствующего горизонтального участка пане.Ш. 5 Вертикальные участки панелей плавно, по дуге окружности, соединяются с их горизонтальными участками.

Таким образом, обеспечивается повышенное внутреннее напряжение в зонах соединения вертикальных и горизонтальных участков панелей, а увеличение ширины горизонтальных участков в направлении их вертикальных

5 участков обеспечивает достаточное растяжение и сжатие кожуха при вращении в плоскости, перпендикулярной оси симметрии. Панели при их сборке в кожух имеют: предварительное наQ пряжений, в связи с чем собранный из этих панелей кожух представляет собой жесткую систему.

Крепление кожуха к сочлененным частям транспортного средства осус ществляется с помощью крайних панелей. Поэтому они состоят из нескольких слоев, выполненных из текстильного и упругого материалов, для восприятия повышенных нагрузок.

Формула изобретения

5 транспортного средства, содержащий панели, имеющие соединенные между собой по замкнутому контуру горизонтальные и вертикальные участки, причем кромки соседних панелей, расположенных параллельно друг другу, соединены между собой по периметру с торцов с образованием гофр, наружHuie слои пане.лей выполнены из прорезиненного текстильного материала, а между ними расположен слой упругого материала, отличающийся тем, что, с целью повышения его жесткости без использования в ней элементов жесткости, ширина вертикальных участков панелей выполнена постоянной, вертикальные и горизонтальные участки панелей соединены между собой по дуге окружности, при этом горизонтальных участков каждой панели убывает от зоны сопряже5 НИИ их с соответствующими вертикальными участками до вертикальной оси симметрии этой панели, а на упомянутых торцах установлены фасонные обкладки.

.Z

Источники информации, принятые во внимание при экспертизе

№ 389005, кл.

с, 31, 1965 (прото20тип).

фиг..З

Авторы

Даты

1981-02-07—Публикация

1976-10-15—Подача