ствляют в зависимости от соответствующих результатов сравнения гранулометрических составов с одновременным использованием последних для изменения заданных оптимальных значений гранулометрического состава других агрегатов с учетом времени запаздывания технологического процесса.

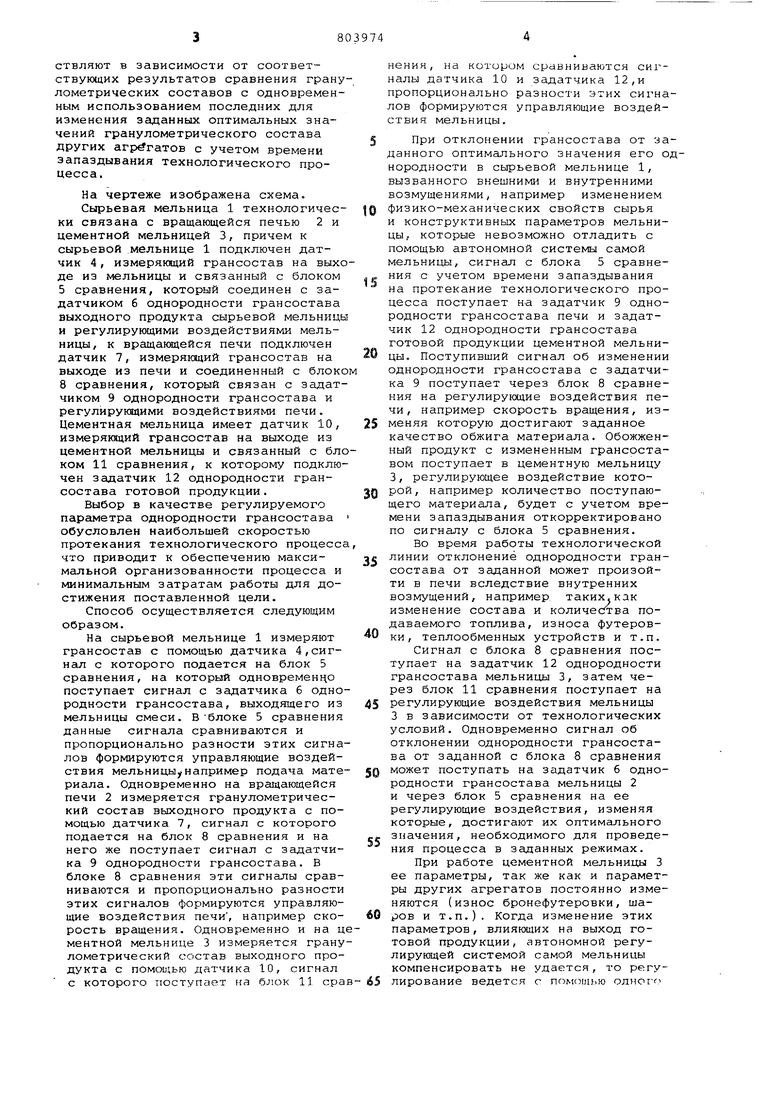

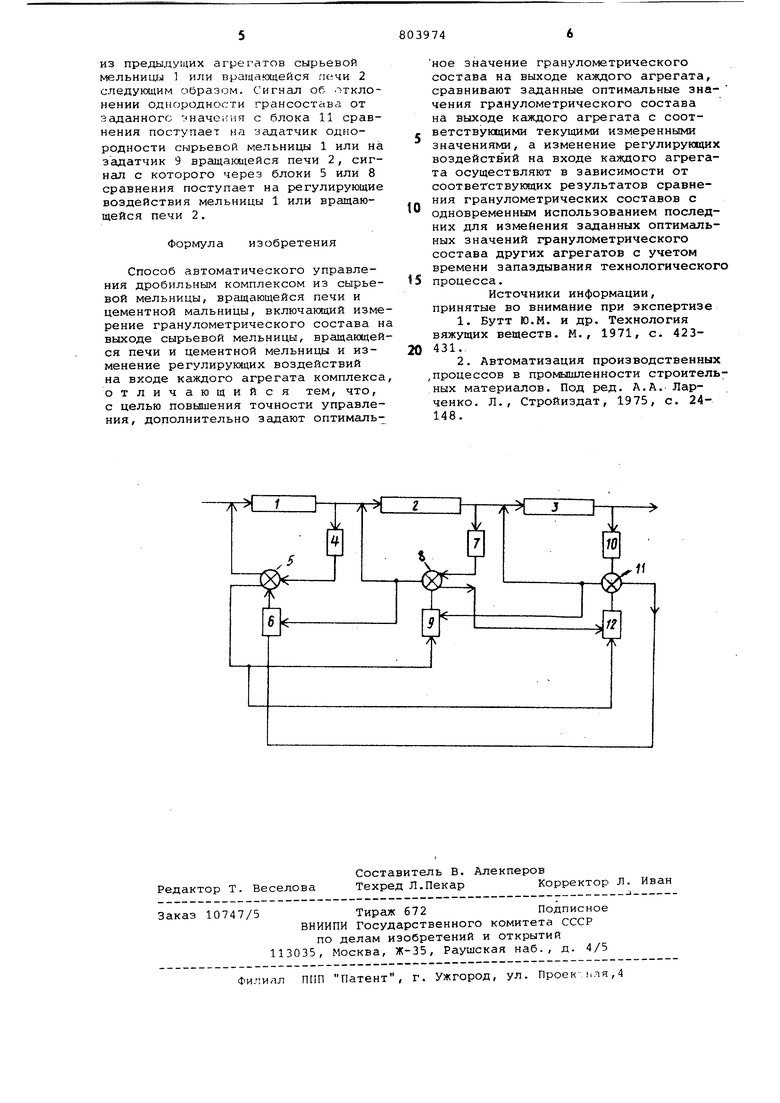

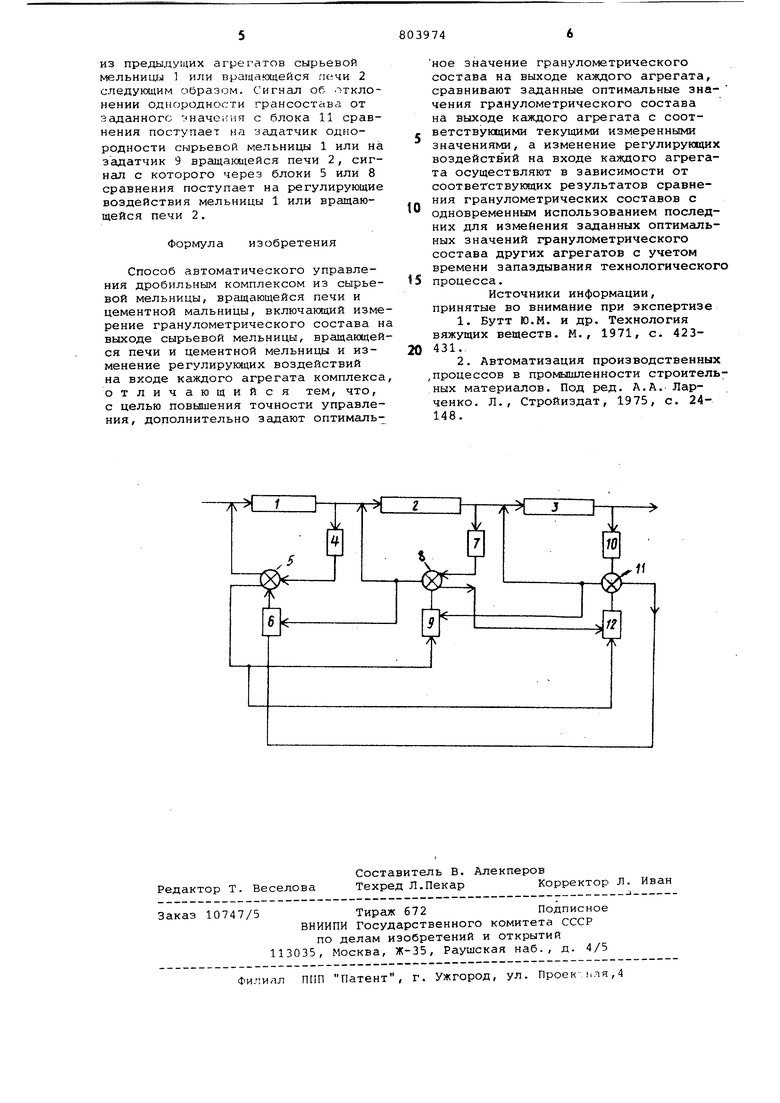

На чертеже изображена схема. Сырьевая мельница 1 технологически связана с вращающейся печью 2 и цементной мельницей 3, причем к сырьевой мельнице 1 подключен датчик 4, измеряющий грансостав на выходе из мельницы и связанный с блоком 5 сравнения, который соединен с задатчиком б однородности грансостава выходного продукта сырьевой мельницы и регулирующими воздействиями мельницы, к вращающейся печи подключен датчик 7, измеряющий грансостав на выходе из печи и соединенный с блоко 8 сравнения, который связан с задатчиком 9 однородности грансостава и регулирующими воздействиями печи. Цементная мельница имеет датчик 10, измеряихций грансостав на выходе из цементной мельницы и связанный с блоком 11 сравнения, к которому подключен задатчик 12 однородности грансостава готовой продукции.

Выбор в качестве регулируемого парс1метра однородности грансостава обусловлен наибольшей скоростью протекания технологического процесса что приводит к обеспечению максимальной организованности процесса и минимальным затратам работы для достижения поставленной цели.

Способ осуществляется следующим образом.

На сырьевой мельнице 1 измеряют грансостав с помощью датчика 4,сигнаш с которого подается на блок 5 сравнения, на который одновременно поступает сигнал с задатчика 6 однородности грансостава, выходящего из мельницы смеси. Вблоке 5 сравнения данные сигнала сравниваются и пропорционально разности этих сигналов формируются управляющие воздействия мельницыунапример подача материала. Одновременно на вращающейся печи 2 измеряется гранулометрический состав выходного продукта с помощью датчика 7, сигнал с которого подается на блок 8 сравнения и на него же поступает сигнал с задатчика 9 однородности грансостава. В блоке 8 сравнения эти сигналы сравниваются и пропорционально разности этих сигналов формируются управляющие воздействия печи , например скорость вращения. Одновременно и на цментной мельнице 3 измеряется гранулометрический состав выходного продукта с помощью датчика 10, сигнал с которого ттоступсэет на блок 11 сранения, на котором сравниваются сигналы датчика 10 и задатчика 12,и пропорционально разности этих сигналов формируются управляющие воздействия мельницы.

5 При отклонении грансостава от заданного оптимального значения его однородности в сырьевой мельнице 1, вызванного внешними и внутренними возмущениями, например изменением

физико-механических свойств сырья и конструктивных параметров мельницы, которые невозможно отладить с помощью автономной системы самой мельницы, сигнал с блока 5 сравне„ ния с учетом времени запаздывания на протекание технологического процесса поступает на задатчик 9 однородности грансостава печи и задатчик 12 однородности грансостава готовой продукции цементной мельницы. Поступивший сигнал об изменении однородности грансостава с задатчика 9 поступает через блок 8 сравнения на регулирующие воздействия печи , например скорость вращения, изменяя которую достигают згщанное качество обжига материала. Обожженный продукт с измененным грансоставом поступает в цементную мельницу 3, регулирующее воздействие котоg рой, например количество поступающего материала, будет с учетом времени запаздывания откорректировано по сигналу с блока 5 сравнения.

Во время работы технологической

с линии отклонение однородности грансостава от заданной может произойти в печи вследствие внутренних возмущений, например, таких.как изменение состава и количества подаваемого топлива, износа футеровки, теплообменных устройств и т.п. Сигнал с блока 8 сравнения поступает на задатчик 12 однородности грансостава мельницы 3, затем через блок 11 сравнения поступает на

5 регулирующие воздействия мельницы 3 в зависимости от технологических условий. Одновременно сигнал об отклонении однородности грансостава от заданной с блока 8 сравнения

Q может поступать на задатчик 6 однородности грансостава мельницы 2 и через блок 5 сравнения на ее регулирующие воздействия, изменяя которые, достигают их оптимального значения, необходимого для проведения процесса в заданных режимах.

При работе цементной мельницы 3 ее параметры, так же как и параметры других агрегатов постоянно изменяются (износ бронефутеровки, шаров и т.п.). Когда изменение этих параметров, влияющих на выход готовой продукции, автономной регулирующей системой самой мельницы компенсировать не удается, то регулирование ведется с помоип.ю олногс

из предыдущих агрегатов сырьевой мельни1У 1 1 или вращающейся печи 2 следующим образом. Сигнал об отклонении однородности грансостг1ва от заданного ; наче1Г11Я с блока 11 сравнения поступает на згщатчик однородности сырьевой мельницы 1 или на задатчик 9 вращающейся печи 2, сигнал с которого через блоки 5 или 8 сравнения поступает на регулирующие воздействия мельницы 1 или вращающейся печи 2.

Формула изобретения

Способ автоматического управления дробильным комплексом из сырьевой мельницы, вращающейся печи и цементной мальницы, включающий измерение гранулометрического состава н выходе сырьевой мельницы, вращающейся печи и цементной мельницы и изменение регулирующих воздействий на входе каждого агрегата комплекса отличающийся тем, что, с целью повышения точности управления, дополнительно задают оптимальное значение гранулометрического состава на выходе каждого агрегата, сравнивают заданные оптимальные значения гранулометрического состава на выходе каждого агрегата с соответствующими текущими измеренными значениями, а изменение регулирующих воздействий на входе каждого агрегата осуществляют в зависимости от соответствующих результатов сравнения гранулометрических составов с одновременным использованием последних для изменения заданных оптимальных значений гранулометрического состава других агрегатов с учетом времени запаздывания технологического

5 процесса.

Источники информации, принятые во внимание при экспертизе

1.Бутт Ю.М. и др. Технология вяжущих веществ. М., 1971, с. 423431.

0

2.Автоматизация производственных

, процессов в промышленности строительных материалов. Под ред. А.А. Ларченко. Л., Стройиздат, 1975, с. 24148.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления обработкой карбонатного сырьевого материала в трехагрегатной технологической цепи | 1989 |

|

SU1645010A1 |

| Способ управления процессом обжига ма-ТЕРиАлА BO ВРАщАющЕйСя пЕчи | 1979 |

|

SU836498A1 |

| Способ управления процессом обжигаСыРьЕВОй СМЕСи BO ВРАщАющЕйСя пЕчи | 1978 |

|

SU796635A1 |

| Устройство для автоматического управления процессом приготовления цементной сырьевой смеси | 1977 |

|

SU1110644A1 |

| Способ автоматического управления процессом мокрого измельчения | 1982 |

|

SU1088793A1 |

| Система автоматического управления процессом тонкого сухого помола в шаровых мельницах | 1982 |

|

SU1095998A1 |

| Система автоматического регулирования гранулометрического состава загрузки в мельницах самоизмельчения | 1984 |

|

SU1158239A1 |

| Способ автоматического регули-РОВАНия зАгРузКи шАРОВ B бАРАбАН-Ную МЕльНицу | 1979 |

|

SU797765A1 |

| Способ управления процессом обработки карбонатного материала и устройство для его осуществления | 1989 |

|

SU1696404A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ МОКРОГО САМОИЗМЕЛЬЧЕНИЯ ШЛАМА В МЕЛЬНИЧНОМ АГРЕГАТЕ | 2010 |

|

RU2428256C1 |

Авторы

Даты

1981-02-15—Публикация

1979-04-09—Подача