Изобретение относится к управлению технологическими процессами, конкретно к управлению процессом тонкого сухого помола в шаровых мельницах, например тонкого помола прокаленного кокса в производстве .углеграфитовых изделий.

Известна система управления процессом помола, в которой осуществляется диагностика состояния шаро: вой мельницы с определением загрузки мельницы с одновременным получением информации о гранулометрическом составе рудной массы, состоянии футеровки и количестве шаров в мельнице Г 1 .

Указанньй способ системы не обеспечивает качественное поддержание гранулометрического состава продукта помола при изменении свойств по размалываемоети исходного продукта, кроме того, при применении гранулометрического состава входного продукта, последний продолжает подаваться в мельницу в прежнем количестве до тех пор, пока это изменени не идентифицируется измерителем звукометрического параметра. Вследствие недостаточно высокой чувствительности звукометрического измерителя регулирование загрузки мельницы начинается после появления достаточно больших отклонений исходной крупности, что приводит к колебанию гранулометрического состава готового продукта и неустойчивому регулированию. Это приводит к расходящимся колебаниям загрузки мельницы и нарушению всего технологического процесса.

Наиболее близкая к предлагаемой по технической сущности является система автоматического управления процессом тонкого сухого помола в шаровых мельницах, включающая весоизмеритель загружаемого материала, датчик положения регулирующего органа, датчик крупности готового продукта, регулятор загрузки с задатчиком, блок вычисления гранулометрического состава и блок коррекции, причем входы блока вычисления гранулометрического состава подключены к весоизмерителю загружаемого материала и датчику положения регулирующего органа, первый выход блока вычисления грар1улометрического состава подключен к пр.рвому входу блока корpeKiyin jHTopoii вход которого соединен с д;1тчпком KpvTiHocTH готового продуквход регулятора з.ягрузки подклюта , к весоизмерителю загружаемого чей

материала, а выход - к регулирующему органу С 2 3.

Эта система предусматривает управление загрузкой исходного материала в.мельницу на основании информации о гранулометрическом составе исходного материала и готового продукта помола с учетом математической модели процесса таким образом, чтобы обеспечить стабилизацию тони|ны помола при воздействии помех.

При изменении гранулометрического состава исходного материала в этом способе изменяют с помощью блока коррекции величину загрузки, а при отклонении крупности готового продукта от задания производят настройку параметров блока коррекции, причем этот процесс протекает непрерывно во времени.

Однако динамические характеристики шаровой мельницы (особенно мно5 гократной) существенно зависят от величины загрузки мельницы и гранулометрического состава исходного материала, а также от эксплуатационного состояния мельницы: величины шаровой загрузки, степени износа шаров и футеровки и др. Это приводит к зависимости времени регулирования от параметров динамических характеристик мельницы - времени запаздывания и постоянных времени, которые являются переменными величинами.

При увеличении загрузки материала в мельницу происходит скопление материала перед перегородкой между камерами и на поверхности шаров,что изменяет время регулирования, аналогичная ситуация возникает при увеличении средней крупности исходного продукта. Процесс настройки параметров блока коррекции протекает непрерывно, что приводит к возникновению ошибки регулирования, а также к уменьшению надежности регулирования, так как отдельные порции материала, не удовлетворяющие требованиям технологического процесса, попадают в производство (на последующие его стадии) и снижают качество готовой продукции.

Целью изобретения яиляется повышение точности и надежности управления .

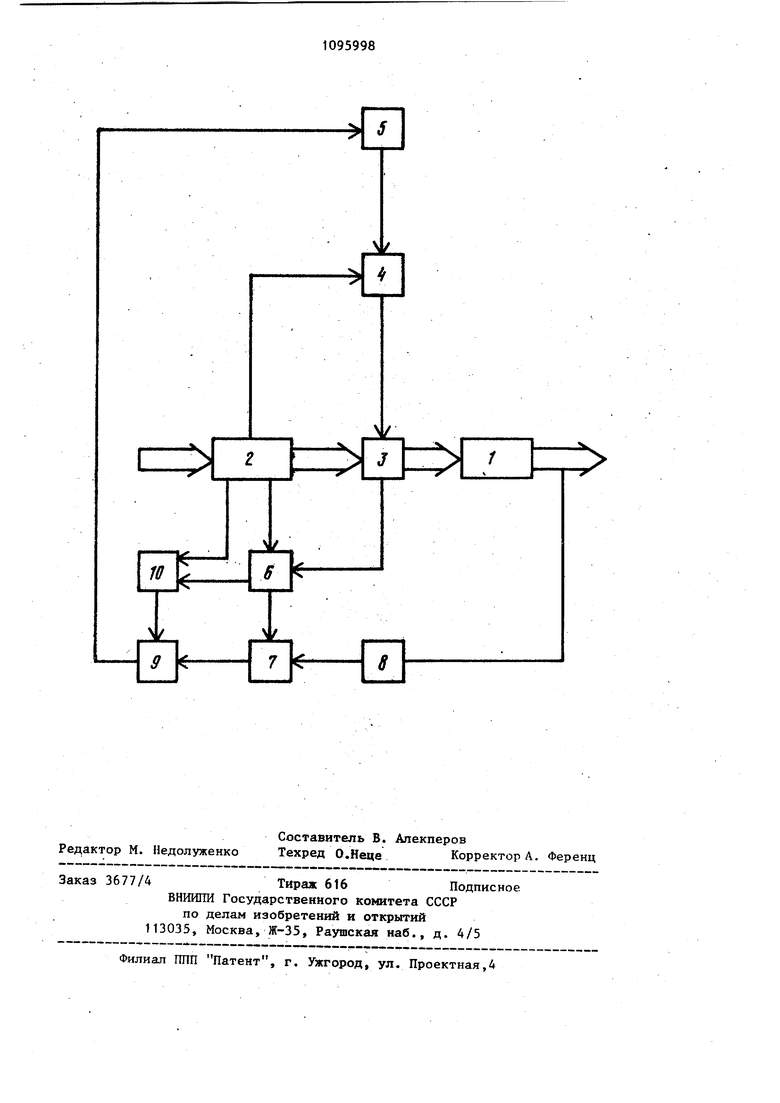

Это достигается тем, что .игтема автоматического угфав.исниг, ap-MieccoM тонкого сухого помола в шаровых мел ницах, включающая весоизмеритель за гружаемого материала, датчик положения регулирующего органа, датчик крупности готового продукта, регулятор загрузки с задатчиком, блок вычисления гранулометрического сост ва и блок коррекции, причем входы блока вычисления гранулометрического состава подключены к весоизмерителю загружаемого материала и датчику положения регулирующего органа, первый выход блока вычисления гранулометрического состава подключен к первому входу блока коррек ции, второй вход которого соединен с датчиком крупности готового проду та, вход регулятора загрузки подключен к весоизмерителю загружаемого материала, а выход - к регулирующему органу, снабжена блоком вычисления длительности паузы и блоком регулируемой задержки сигнала, первый вход которого соединен с выходом блока вычисления длительности паузы, второй вход - с выходом блока коррекции, а выход - с . входом задатчика регулятора загрузки, а входы блока вычисления длительности паузы соединены с вторым выходом блока вычисления грануломет рического состава и с весоизмерителем загружаемого материала. На чертеже показана блок-схема системы. Технологическая часть содержит шаровую мельницу 1, на вход которой подается исходный продукт помола. Контроль количества загружаемого материала осуществляется весоизмерителеМ 2 и регулирование его расхода регулирующим органом 3 с датчика его положения. Система содержит регулятор загрузки 4 с задатчиком 5, блок вычисления гранулометрического состава 6, блок коррекции 7, датчик крупности готового продук та помола 8, блок регулируемой задержки сигнала 9 и блок вычисления длительности паузы 10. Сисп-ема работает следующим обра зом. При постоянных загрузке исходно материала, оборотах шаровой мельни и шаровой загрузке гранулометричес кий состав продукта помола будет применяться при изменении крупност исходного продукта. Крупность исхо ного продукта определяетея путем функционального преобразования информации о величине загрузки мельницы и положения регулирующего opraica регулятора загрузки. При отклонении крупности исходного продукта производят соответствующее изменение величины загрузки мельницы таким образом, чтобы обеспечить постоянство гранулометрического состава продукта помола. В зависимости от текущих характеристик параметров мельницы время регулирования колеблется. Такия зависимость определяется экспериментально для каждой конкретной мельницы, а затем описывается математической моделью, позволяющей вычислить длительность необходимой паузы ввода управляющего воздействия на изменение загрузки материала в мельницу. Изменение свойств исходного материала по размалываемости, а также изменение эксплуатационного состояния мельницы приводит к отклонению гранулометрического состава продукта помола от оптимальной величины, поддерживаемой системой управления. Изменение этих свойств происходит значительно медленнее во времени, чем колебания крупности продукта помола. Для компенсации этого возмущения производят периодические пробы продукта помола на гранулометрический состав. При отклонении этого гранулометрического состава от оптимального производят коррекцию параметров математической модели, реализующей алгоритм управления процесса. Весовой расход загружаемого продукта измеряется весоизмерителем 2 и регулируется регулирующим органом 3. Перемещение регулирующего органа 3 осуществляется регулятором 4, на вход которого поступают сигналы от весоизмерителя 2 и задатчика 5. Регулятор 4 осуществляет перемещение регулирующего органа 3 в соответствии с величиной отклонения текущей загрузки от задания. Сигналы с выходов весоизмерителя 2 и регулирующего органа 3 поступают на вход блока 6, осуществляющего вычисление гранулометрического состава исходного продукта помола. Выход блока 6 связан с входом блока коррекции 7, на другой вход которого поступает сигнал от датчика контроля крупности готового продукта помола 8. Блок 7 предназначен для коррекци задания регулятору загрузки, таким образом, чтобы обеспечить .стабилиза цию крупности продукта помола. Выход блока 7 связан с выходом задатчика 5 через блок регулируемой задержки сигнала 9. Другой вход бло ка 9 подключен к выходу блока 10, осуществляющего вычисление длительности паузы. Входы блока 10 подключены к выходу весоизмерителя 2 и блока вычисления гранулометрического состава исходного продукта 6. Это позволяет регулировать дпительность промежутков между моментами изменения задания регулятору загруз ки 4 в зависимости от величины загрузки мельницы и гранулометрического состава продукта помола Учитьшая, что алгоритм работы блока коррекции 3 зависит также и от гранулометрического состава продукта помола, изменение задания осуществляется также и в зависимости от эксплуатационного состояния мельницы. Это определяет структуру блока 10. Коррекции параметров блока 10 осуществляется блоком 9, что позволяет установить длительность необходимой паузы прерываний сигнала выхода блока 7. Блок 10 осуществляет функциональное преобразование )8производительность мельницы по исходному продукту, - гранулометрический состав исходного продукта, 4t - требуемое время задержки сигнала управления. Величина t используется в качестве задания блоку 9, которьй осуществляет регулируемую задержку сигнала. На второй вход блока 9 поступает сигнал от блока коррекции 7, который связан с блоком 8 вычисления гранулометрического состава продукта помола и блока 6. При постоянных характеристиках исходного продукта гранулометрический состав продукта помола изменяется при изменении эксплуатационного сос.тояния мельницы (например шаровой загрузки или степени износа шаров). Поэтому величина сигнала коррекции блока 7 зависит как от свойств и характеристики исходного продукта, так и эксплуатационного состояния мельницы. Этот сигнал используется для коррекции задания регулятору загрузки, промежутки времени At, которые определяются указанным выражением. Конструктивно все элементы системы выполняются известными средствами автоматики и вычислительной техники. Система в целом позволяет повысить точность и надежность управления процессом получения готового продукта помола, что увеличивает выход обожженной продукции на 2,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управленияпРОцЕССОМ ТОНКОгО СуХОгО пОМОлА ВшАРОВыХ МЕльНицАХ | 1979 |

|

SU837416A1 |

| Способ управления двухстадийным циклом мокрого измельчения | 1984 |

|

SU1232283A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ | 1970 |

|

SU280218A1 |

| Способ автоматического управления двухстадийным циклом мокрого измельчения | 1980 |

|

SU874185A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU995882A1 |

| Способ управления процессом измельчения в барабанных мельницах | 1980 |

|

SU902829A1 |

| Способ автоматического управления агрегатом измельчения с замкнутым циклом | 1984 |

|

SU1222312A1 |

| Способ автоматического управления процессом мокрого измельчения | 1981 |

|

SU995883A1 |

| Система автоматического регулирования гранулометрического состава загрузки в мельницах самоизмельчения | 1984 |

|

SU1158239A1 |

| Способ автоматического управления процессом мокрого измельчения в мельнице, работающей в замкнутом цикле с классифицирующим аппаратом | 1978 |

|

SU722570A1 |

СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ТОНКОГО СУХОГО ПОМОЛА В ШАРОВЫХ МЕЛЬНИЦАХ, включающая весоизмеритель загружаемого материала, датчик положения регулирующего органа, датчик крупности готового продукта, регулятор загрузки с задатчиком, блок вычисления гранулометрического состава и блок коррекции, причем входы блока вычисления гранулометрического состава подключены к весоизмерителю загружаемого материала и датчику положения регулирующего органа, первый выход блока вычисления гранулометрического состава подключен к первому входу блока коррекции, второй вход которого соединен с датчиком крупности готового продукта, вход регулятора загрузки подключен к весоизмерителю загружаемого материала, а выход - к регулирующему органу, отличающ а я с я тем, что, с целью повышения точности и надежности управления, она снабжена блоком вычисления длительности паузы и блоком регулируемой задержки сигнала, пер(Л вый вход которого соединен с выходом блока вычисления длительности с паузы, второй вход - с выходом блока коррекции, а выход - с вхо§ дом задатчика регулятора загрузки, а входы блока вычисления Дпительности паузы соединены с вторым высо ел ходом блока вычисления гранулометрического состава и с весоизмерисо со Телем загружаемого материала. 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения производных цефалоспорина или их солей | 1975 |

|

SU589920A3 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического управленияпРОцЕССОМ ТОНКОгО СуХОгО пОМОлА ВшАРОВыХ МЕльНицАХ | 1979 |

|

SU837416A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-06-07—Публикация

1982-10-28—Подача