(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК | 1995 |

|

RU2076013C1 |

| Способ изготовления изделий | 1988 |

|

SU1696076A1 |

| Способ изготовления кольцевых поковок | 1991 |

|

SU1780913A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2018 |

|

RU2706395C1 |

| Способ изготовления кольцевых поковок | 1985 |

|

SU1328055A1 |

| СПОСОБ ШТАМПОВКИ КОЛЬЦЕОБРАЗНЫХ ПОКОВОК КОНИЧЕСКИХ ШЕСТЕРЕН ДИАМЕТРОМ 638 мм | 2005 |

|

RU2300439C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК БЕЗ ШТАМПОВОЧНЫХ УКЛОНОВ | 1998 |

|

RU2159690C2 |

| Штамп для обрезки облоя,прошивки и раздачи поковок | 1979 |

|

SU878404A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2018 |

|

RU2706392C1 |

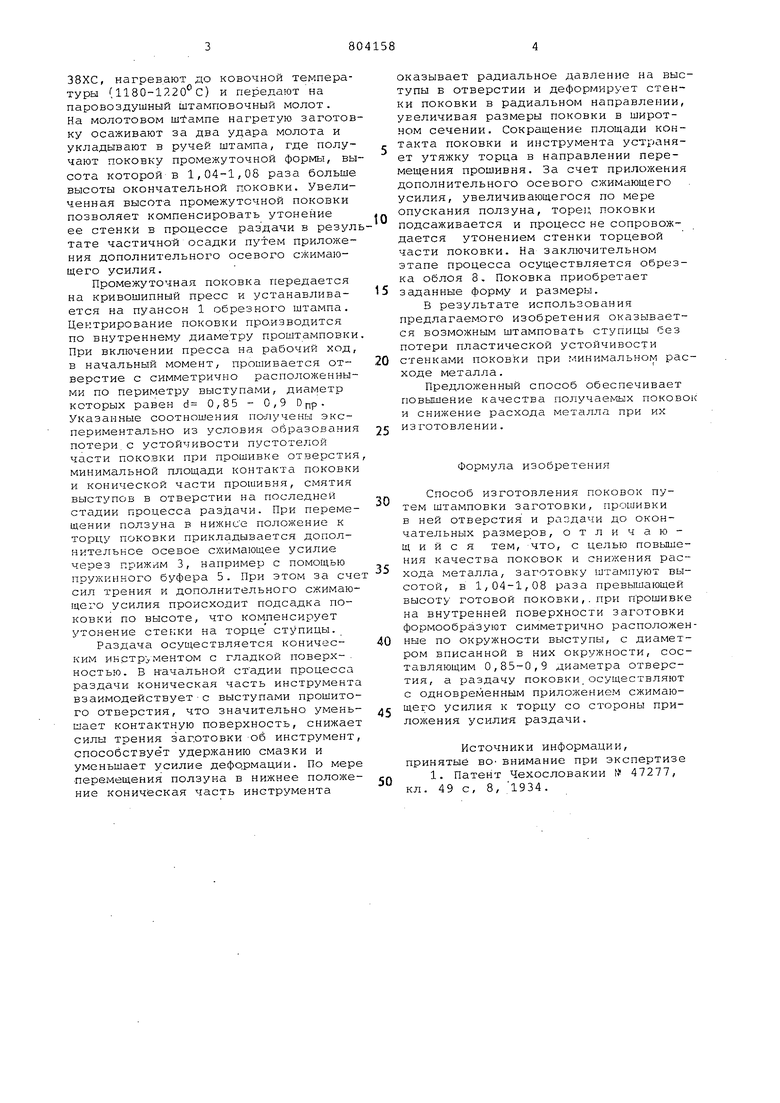

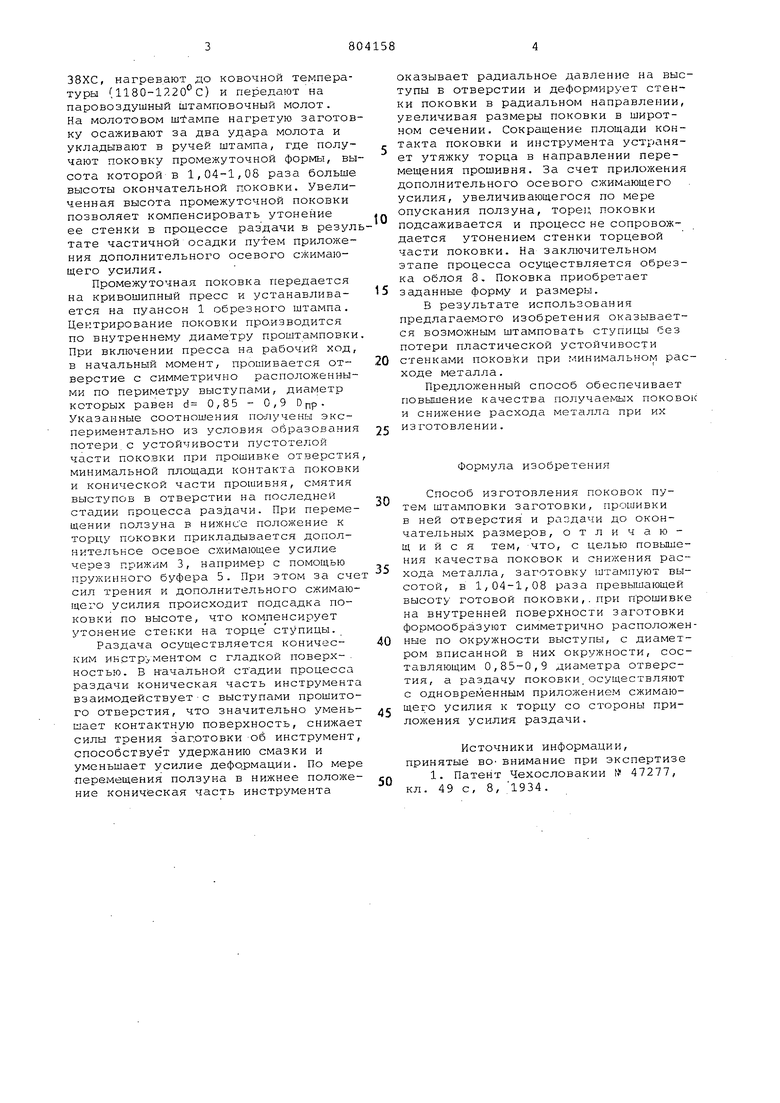

Изобретение относится к обработк металлов давлением, а именно к способам получения поковок без напуско на штамповочные уклоны. Ирвестен способ изготовления поковок путем штамповки заготовки, пр ШИБКИ в ней отверстия и раздачи до окончательных размеров l. Недостатком известного способа являются значительные силы трения заготовки по конической части инстр мента, приводящие к потере пластической устойчивости ее пустотелой части в процессе раздачи и браку поковок. Цель изобретения - повышение качества поковок и снижение расхода металла. Поставленная цель достигается тем, что в способе изготовления поковок путем штамповки заготовки, прошивки в ней отверстия и раздачи до окончательных размеров, заготовк штампуют высотой ,в 1,04-1,08 раза превышающей высоту готовой поковки, при прошивке на внутренней поверхности заготовки формообразуют симметрично расположенные по окружност выступы с диаметром вписанной в них окружности, составляющим 0,85-0,9 д аметра отверстия, а раздачу поковки осуществляют с одновременным приложением сжимающего усилия к торцу со стороны приложения усилия раздачи. На фиг. 1 изображена схема осуществления процесса в штампе для обрезки облоя, прошивки отверстия и раздачи кольцевой части поковки с одновременным приложением дополнительного осевого сжимающего усилия; на фиг. 2 - сечение прошивня с симметрично расположенными по окружности выступами и впадинами, диаметр которых d 0,85 - 0,9 D. Изготовление поковок осуществляется в штампе, 11меющем пуансон 1, матрицу 2, прижим 3, конический инструмент для раздачи со сменным прошивнем 4, пружину 5. Заготовка 6 в момент обработки контактирует с пуансоном I. После раздачи заготовки получается поковка 7, от каждой поковки отделены облой 8 и перемычка 9. Инструмент имеет диаметр d впадин на сменном прошивне и наружный диаметр прошивня. Предлагаемый способ штамповки реализуется следующим образом. Исходную заготовку, отрезанную на пресс-ножницах, например и- стали

38ХС, нагревают до ковочной температуры (1180-1220С) и передают на паровоздушный штамповочный молот. На молотовом штампе нагретую заготовку осаживают за два удара молота и укладывают в ручей штампа, где получают поковку промежуточной формы, высота которой в 1,04-1,08 раза больше высоты окончательной поковки. Увеличенная высота промежуточной поковки позволяет компенсировать утонение ее стенки в процессе раздачи в резултате частичной осадки путем приложения дополнительного осевого сжимающего усилия.

Промежуточная поковка передается на кривошипный пресс и устанавливается на пуансон 1 обрезного штампа. Центрирование поковки про.изводится по внутреннему диаметру проштамповки При включении пресса на рабочий ход, в начальный момент, прошивается отверстие с симметрично расположенными по периметру выступами, диаметр которых равен d 0,85 - 0,9 Dp,p. Указанные соотношения получены экспериментально из условия образования потери,с устойчивости пустотелой части поковки при прошивке отверстия минимальной площади контакта поковки и конической части прошивня, смятия выступов в отверстии на последней стадии процесса раздачи. При перемещении ползуна в нижнее положение к торцу поковки прикладывается дополнительное осевое сжимающее усилие через прижим 3, например с помощью пружинного буфера 5. При этом за сче сил трения и дополнительного сжимающего усилия происходит подсадка поковки по высоте, что ком пенсирует утонение стенки на торце ступицы.

Раздача осуществляется коническим инструментом с гладкой поверх- . ностью. В Начальной стадии процесса раздачи коническая часть инструмента взаимодействует с выступами прошитого отверстия, что значительно уменьшает контактную поверхность, снижает силы трения заготовки об инструмент, способствует удержанию смазки и уменьшает усилие деформации. По мере перемещения ползуна в нижнее положение коническая часть инструмента

оказывает радиальное давление на выступы в отверстии и деформирует стенки поковки в радиальном направлении, увеличивая размеры поковки в широтном сечении. Сокращение площади контакта поковки и инструмента устраняет утяжку торца в направлении перемещения проа1ивня. За счет приложения дополнительного осевого сжимающего усилия, увеличивающегося по мере опускания ползуна, торец поковки подсаживается и процесс не сопровождается утонением стенки торцевой части поковки. На заключительном этапе процесса осуществляется обрезка облоя 8- Поковка приобретает заданные форму и размеры.

В результате использования предлагаемого изобретения оказывается возможным штамповать ступицы без потери пластической устойчивости стенками поковки при минимальном расходе металла.

Предложенный способ обеспечивает повышение качества получаемых поково и снижение расхода металла при их изготовлении.

Формула изобретения

Способ изготовления поковок путем штамповки заготовки, прошивки в ней отверстия и разда ш до окончательных размеров, отличающийся тем, что, с целью повышения качества поковок и снижения расхода металла, заготовку штампуют высотой, в 1,04-1,08 раза превьшающей высоту готовой поковки,.при прошивке на внутренней поверхности заготовки формообразу €т симметрично расположенные по окружности выступы, с диаметром вписанной в них окружности, составляющим 0,85-0,9 диаметра отверстия, а раздачу поковки,осуществляют с одновременным приложением сжимающего усилия к торцу со стороны приложения усилия раздачи.

Источники информации, принятые ВО внимание при экспертизе

Авторы

Даты

1981-02-15—Публикация

1979-02-12—Подача