Изобретение относится к обработке металлов давлением, а именно к способам горячей объемной штамповки, и может быть использовано для изготовления крупных поковок типа коушей буксирных тросов, имеющих ухо и полую головку,

Целью изобретения является повышение коэффициента использования материала заготовки за счет исключения потерь металла при образовании в головке конического отверстия, а также повышение качества изделий.

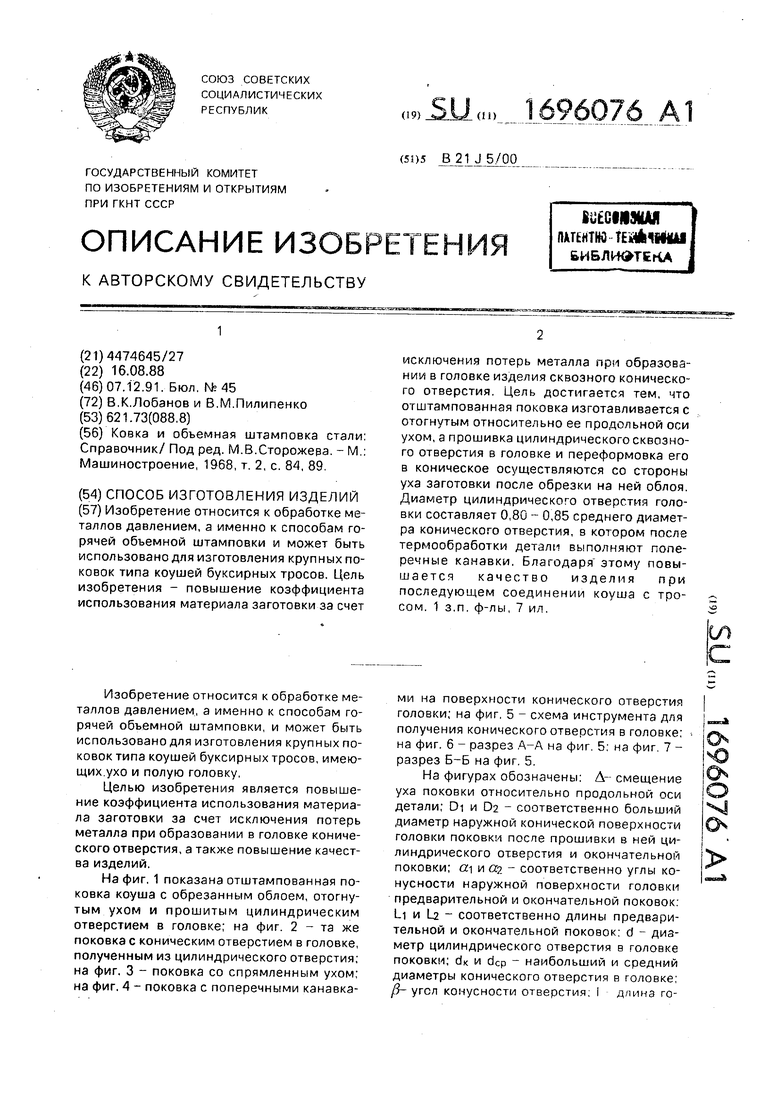

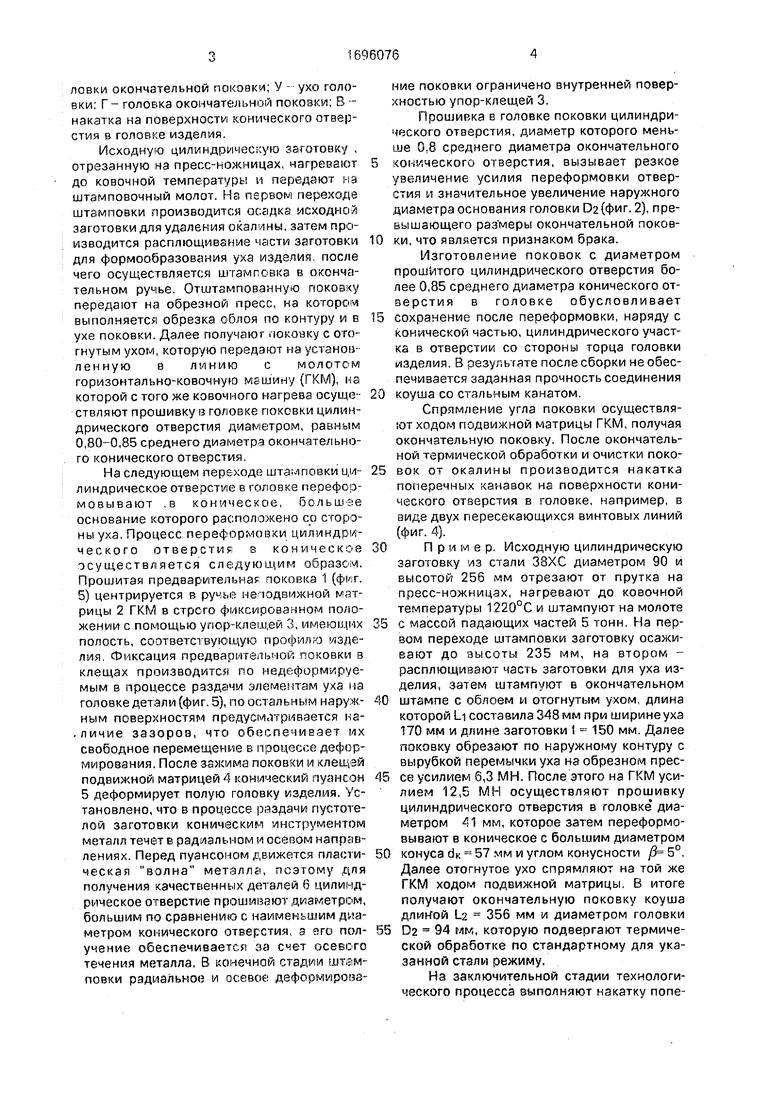

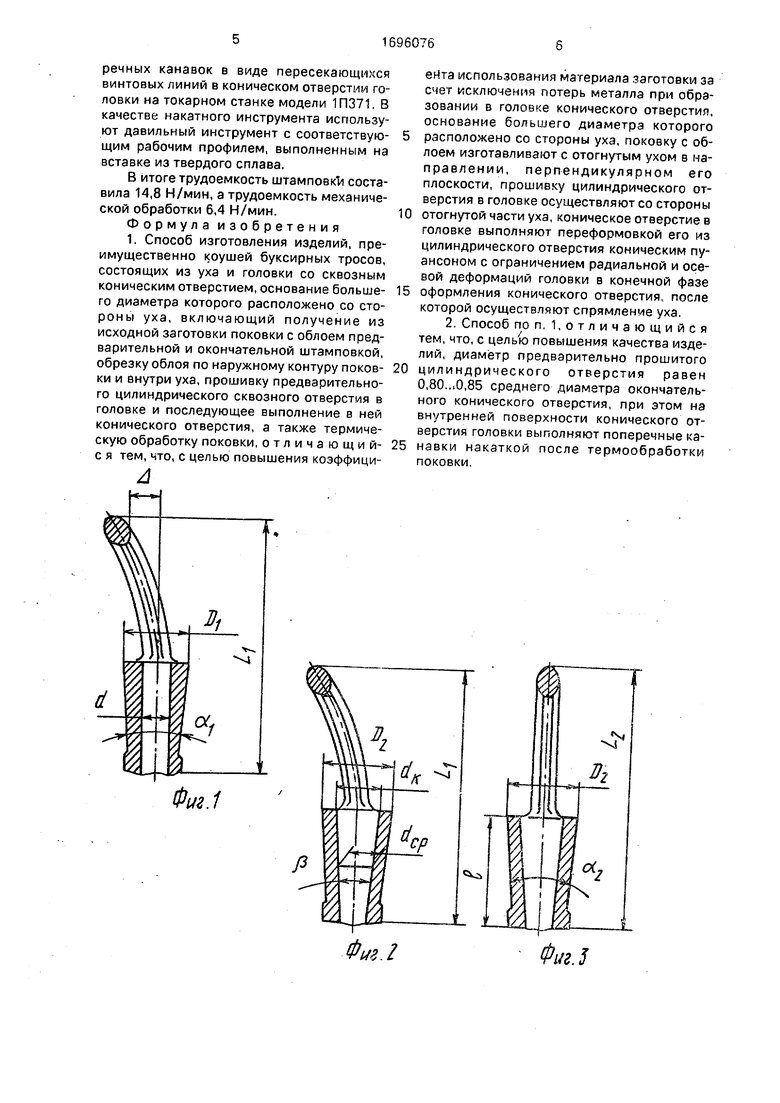

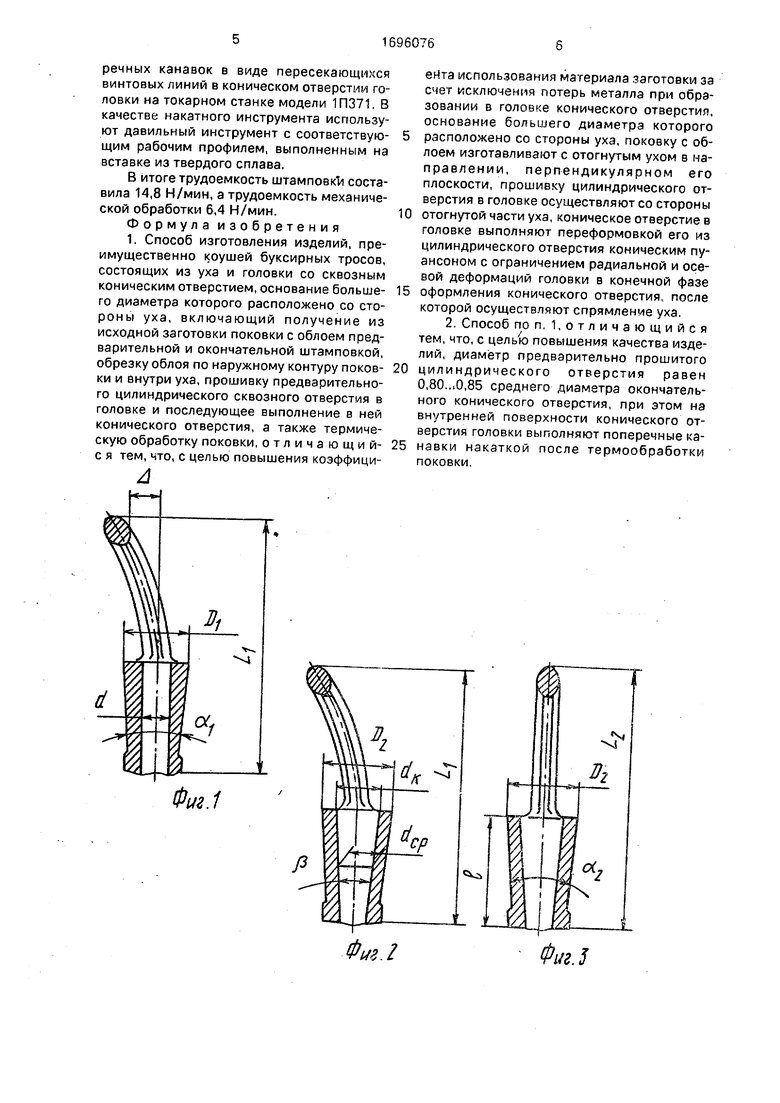

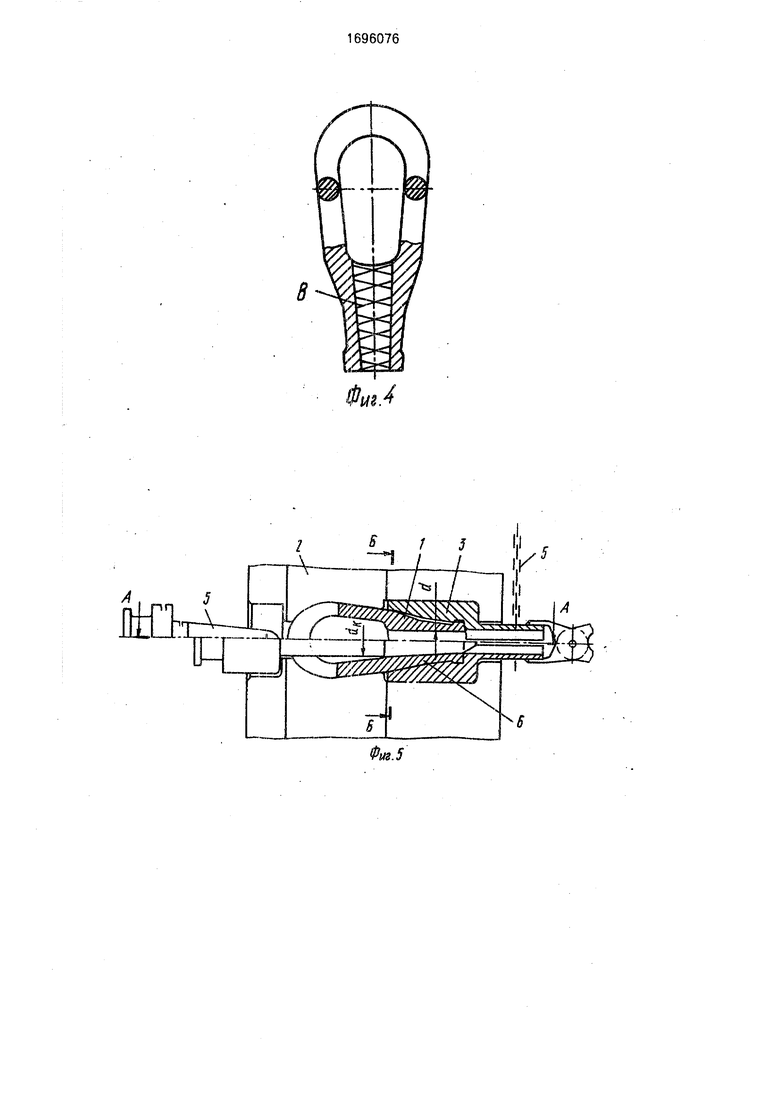

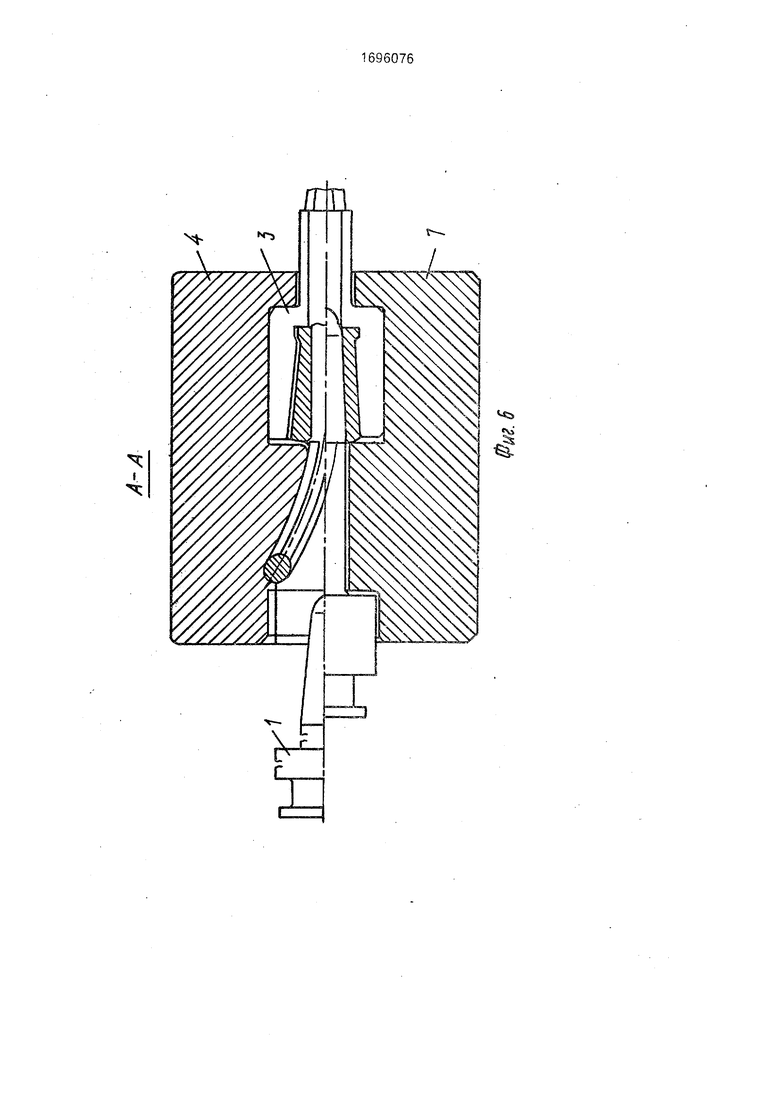

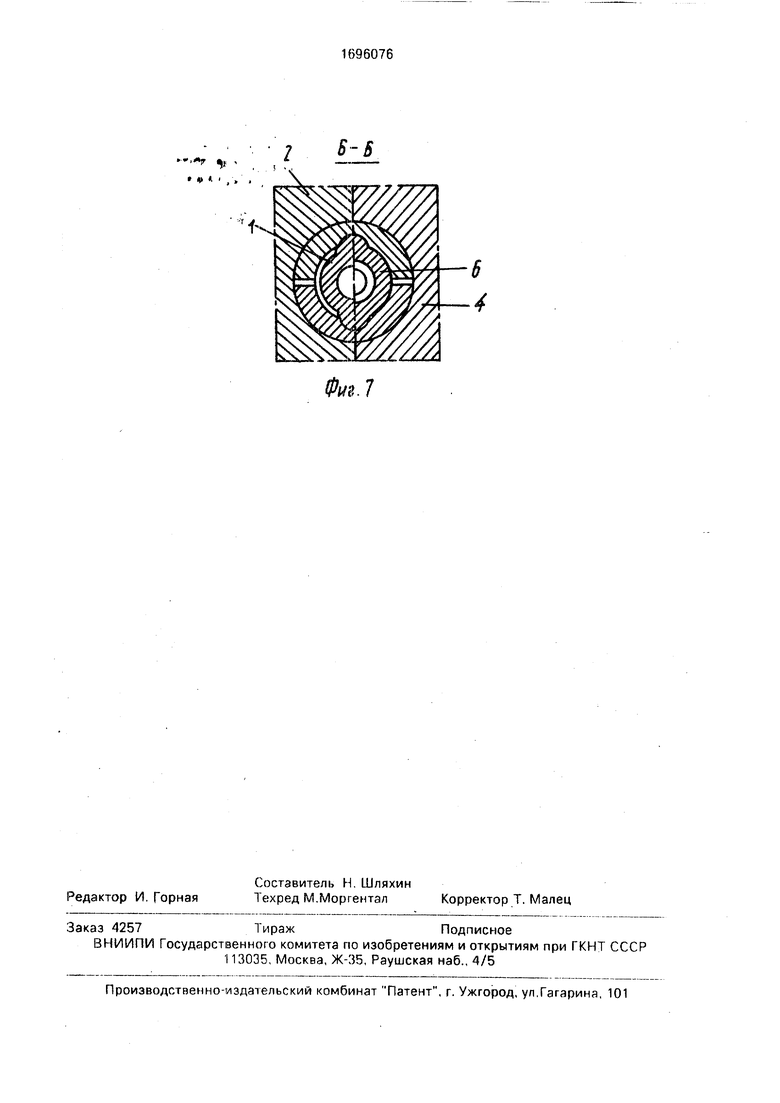

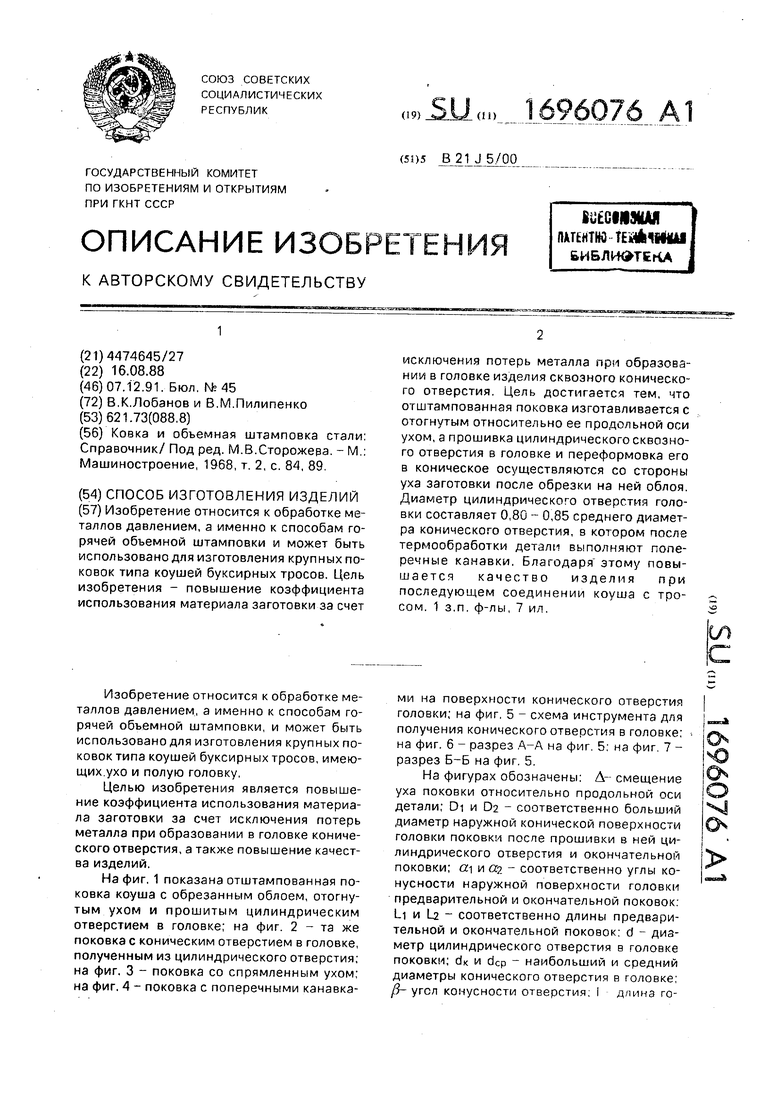

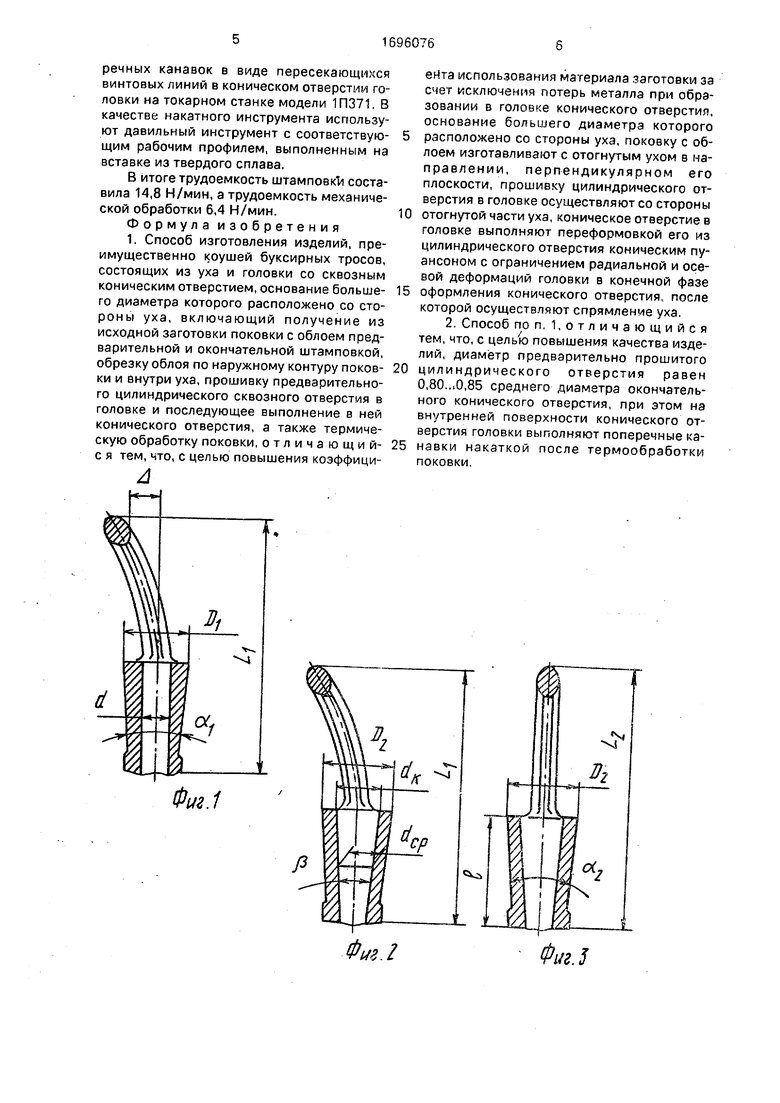

На фиг. 1 показана отштампованная поковка коуша с обрезанным облоем, отогнутым ухом и прошитым цилиндрическим отверстием в головке; на фиг. 2 - та же поковка с коническим отверстием в головке, полученным из цилиндрического отверстия; на фиг. 3 - поковка со спрямленным ухом; на фиг. 4 - поковка с поперечными канавками на поверхности конического отверстия головки; на фиг, 5 - схема инструмента для получения конического отверстия в головке; на фиг. 6 - разрез А-А на фиг. 5, на фиг 7 - разрез Б-Б на фиг. 5.

На фигурах обозначены: А- смещение уха поковки относительно продольной оси детали; DI и D2 - соответственно больший диаметр наружной конической поверхности головки поковки после прошивки в ней цилиндрического отверстия и окончательной поковки; а и а. соответственно углы конусности наружной поверхности головки предварительной и окончательной поковок; LI и - соответственно длины предварительной и окончательной поковок d - диаметр цилиндрического отверстия в головке поковки; с1к и dcp - наибольший и средний диаметры конического отверстия в головке; ft- угол конусности отверстия. I длина гоXS

ловки окончательной поковки; У - ухо головки; Г- головка окончательной поковки; В - накатка на поверхности конического отверстия в головке изделия.

Исходную цилиндрическую заготовку , отрезанную на пресс-ножницах, нагревают до ковочной температуры и передают на штамповочный молот. На первом переходе штамповки производится осадка исходной заготовки для удаления окалины, затем производится расплющивание части заготовки для формообразования уха изделия, после чего осуществляется штамповка в окончательном ручье. Отштампованную поковку передают на обрезной пресс, на котором выполняется обрезка облоя по контуру и в ухе поковки. Далее получают поковку с отогнутым ухом, которую передают на установ- ленную в линию с молотом горизонтально-ковочную машину (ГКМ), на которой с того же ковочного нагрева осуществляют прошивку в головке поковки цилиндрического отверстия диаметром, равным 0,80-0,85 среднего диаметра окончательного конического отверстия.

На следующем переходе штамповки цилиндрическое отверстие в головке перефор- мовывают .в коническое, большее основание которого расположено со стороны уха. Процесс переформовки цилиндри- ческого отверстия в коническое осуществляется следующим образом. Прошитая предварительная поковка 1 (фиг. 5) центрируется в ручье неподвижной матрицы 2 ГКМ в строго фиксированном положении с помощью упор-клещей 3, имеющих полость, соответствующую профилю изделия. Фиксация предварительной поковки в клещах производится по недеформкруе- мым в процессе раздачи элементам уха на головке детали (фиг. 5), по остальным наружным поверхностям предусматривается на- личие зазоров, что обеспечивает их свободное перемещение в процессе деформирования. После зажима поковки и клещей подвижной матрицей 4 конический пуансон 5 деформирует полую головку изделия. Установлено, что в процессе раздачи пустотелой заготовки коническим инструментом металл течет в радиальном и осевом направлениях. Перед пуансоном движется пластическая волна металла, поэтому для получения качественных деталей 6 цилиндрическое отверстие прошивают диаметром, большим по сравнению с наименьшим диаметром конического отверстия, а его получение обеспечивается за счет осевого течения металла. В конечной стадии штамповки радиальное и осевое деформирова0

ние поковки ограничено внутренней поверхностью упор-клещей 3.

Прошивка в головке поковки цилиндрического отверстия, диаметр которого меньше 0,8 среднего диаметра окончательного конического отверстия, вызывает резкое увеличение усилия переформовки отверстия и значительное увеличение наружного диаметра основания головки D2 (фиг. 2), превышающего раз меры окончательной поковки, что является признаком брака.

Изготовление поковок с диаметром прошитого цилиндрического отверстия более 0,85 среднего диаметра конического от- верстия в головке обусловливает

5 сохранение после переформовки, наряду с конической частью, цилиндрического участка в отверстии со стороны торца головки изделия. В результате после сборки не обеспечивается заданная прочность соединения коуша со стальным канатом.

Спрямление угла поковки осуществляют ходом подвижной матрицы ГКМ, получая окончательную поковку. После окончательной термической обработки и очистки поковок от окалины производится накатка поперечных канавок на поверхности конического отверстия в головке, например, в виде двух пересекающихся винтовых линий (фиг. 4).

Пример. Исходную цилиндрическую заготовку из стали 38ХС диаметром 90 и высотой 256 мм отрезают от прутка на пресс-ножницах, нагревают до ковочной температуры 1220°С и штампуют на молоте с массой падающих частей 5 тонн. На первом переходе штамповки заготовку осаживают до высоты 235 мм, на втором - расплющивают часть заготовки для уха изделия, затем штампуют в окончательном штампе с облоем и отогнутым ухом, длина которой Li составила 348 мм при ширине уха 170 мм и длине заготовки 1 150 мм. Далее поковку обрезают по наружному контуру с вырубкой перемычки уха на обрезном прес5 се усилием 6,3 МН. После этого на ГКМ усилием 12,5 МН осуществляют прошивку цилиндрического отверстия в головке диаметром 41 мм, которое затем переформовывают в коническое с большим диаметром конуса о1 57 мм и углом конусности (3 5°. Далее отогнутое ухо спрямляют на той же ГКМ ходом подвижной матрицы. В итоге получают окончательную поковку коуша длинной L.2 356 мм и диаметром головки Da 94 мм, которую подвергают термической обработке по стандартному для указанной стали режиму.

На заключительной стадии технологического процесса выполняют накатку попе0

5

0

5

0

0

5

речных канавок в виде пересекающихся винтовых линий в коническом отверстии головки на токарном станке модели 1П371. В качестве накатного инструмента используют давильный инструмент с соответствующим рабочим профилем, выполненным на вставке из твердого сплава.

В итоге трудоемкость штамповки составила 14,8 Н/мин, а трудоемкость механической обработки 6,4 Н/мин.

Формула изобретения 1. Способ изготовления изделий, преимущественно коушей буксирных тросов, состоящих из уха и головки со сквозным коническим отверстием, основание большего диаметра которого расположено со сто- роны уха, включающий получение из исходной заготовки поковки с облоем предварительной и окончательной штамповкой, обрезку облоя по наружному контуру поковки и внутри уха, прошивку предварительного цилиндрического сквозного отверстия в головке и последующее выполнение в ней конического отверстия, а также термическую обработку поковки, отличающий- с я тем, что, с целью повышения коэффициента использования материала заготовки за счет исключения потерь металла при образовании в головке конического отверстия, основание большего диаметра которого

расположено со стороны уха, поковку с облоем изготавливают с отогнутым ухом в направлении, перпендикулярном его плоскости, прошивку цилиндрического отверстия в головке осуществляют со стороны

отогнутой части уха, коническое отверстие в головке выполняют переформовкой его из цилиндрического отверстия коническим пуансоном с ограничением радиальной и осевой деформаций головки в конечной фазе

оформления конического отверстия, после которой осуществляют спрямление уха.

2. Способ поп, 1,отличающийся тем, что, с цель ю повышения качества изделий, диаметр предварительно прошитого

цилиндрического отверстия равен 0,80.0,85 среднего диаметра окончательного конического отверстия, при этом на внутренней поверхности конического отверстия головки выполняют поперечные канавки накаткой после термообработки поковки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кольцевых поковок | 1985 |

|

SU1328055A1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЗАГОТОВКИ КОРПУСА РУЛЕВОЙ ТЯГИ | 2007 |

|

RU2350423C1 |

| СПОСОБ ШТАМПОВКИ КОЛЬЦЕОБРАЗНЫХ ПОКОВОК КОНИЧЕСКИХ ШЕСТЕРЕН ДИАМЕТРОМ 638 мм | 2005 |

|

RU2300439C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК БЕЗ ШТАМПОВОЧНЫХ УКЛОНОВ | 1998 |

|

RU2159690C2 |

| Способ получения поковок типа стержня с головкой и штамп для его осуществления | 1982 |

|

SU1174142A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| Способ изготовления поковок | 1979 |

|

SU804158A1 |

| Способ штамповки поковок шаровых опор | 1980 |

|

SU1013077A1 |

| СПОСОБ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ЗАГОТОВКИ КОРПУСА РУЛЕВОЙ ТЯГИ | 2002 |

|

RU2226444C2 |

| Способ штамповки поковок шатунов | 1983 |

|

SU1201035A1 |

Изобретение относится к обработке металлов давлением, а именно к способам горячей объемной штамповки и может быть использовано для изготовления крупных поковок типа коушей буксирных тросов. Цель изобретения - повышение коэффициента использования материала заготовки за счет исключения потерь металла при образовании в головке изделия сквозного конического отверстия. Цель достигается тем, что отштампованная поковка изготавливается с отогнутым относительно ее продольной оси ухом, а прошивка цилиндрического сквозного отверстия в головке и переформовка его в коническое осуществляются со стороны уха заготовки после обрезки на ней облоя. Диаметр цилиндрического отверстия головки составляет 0,80 - 0,85 среднего диаметра конического отверстия, в котором после термообработки детали выполняют поперечные канавки. Благодаря этому повышается качество изделия при последующем соединении коуша с тросом. 1 з.п. ф-лы, 7 ил.

Фм.1

Фм.1

Фм.З

в

ч.

Ч

X

«

J

.F f i ,,

1

Йл.7

| Ковка и объемная штамповка стали: Справочник/ Под ред | |||

| М.В.Сторожева | |||

| - М.: Машиностроение, 1968, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

Авторы

Даты

1991-12-07—Публикация

1988-08-16—Подача