Изобретение относится к области листовой 1 объемной штамповкн деталей жестким иуансоном в матрицу в условиях сверхвысокого гидростатического давления, которое позволяет в значительной мере расширить технологические возможности формообразующих опеpauHii как за счет иовышения пластичности штампуемого материала, так и благодаря действию ряда других сопутствующих факторов (созданию радиального подиора, улучшению условий смазываиия и т. д.).

Известно устройство для гидростатической И1тамиовкн деталей, содержащее полый контейнер, в котором расположены матрица и порше1и -нуаисон, образующие со стенками контейнера камеру сжатия.

Предлагаемое устройство отличается тем, что оно снабжено направляющей втулкой, установленной коицеитричио поршню-пуансону и замыкающей камеру сжатия, при этом порmeiib-n аисон выполнен профилированным и расположен внутри направляющей втулки с определенньвг минимальным зазором, обеспечивающим нри опускании поршня истечение из камеры сжатия избыточного объема жидкости и регулирование скорости деформировании. Такое выполнение устройства позволяет сократ1ггь расходы на создание механизмов, позволяющих регулировать давление жидкости по заданному графику изменения

давления в главном раоочем цилиндре в нроцессе штамповки деталей. Кроме того, упрощается конструкцня устройства и возникает возможность высокоскоростного деформирования металлов, а также увеличивается ироизводительность формообразования деталей и облегчается управлеине устройством.

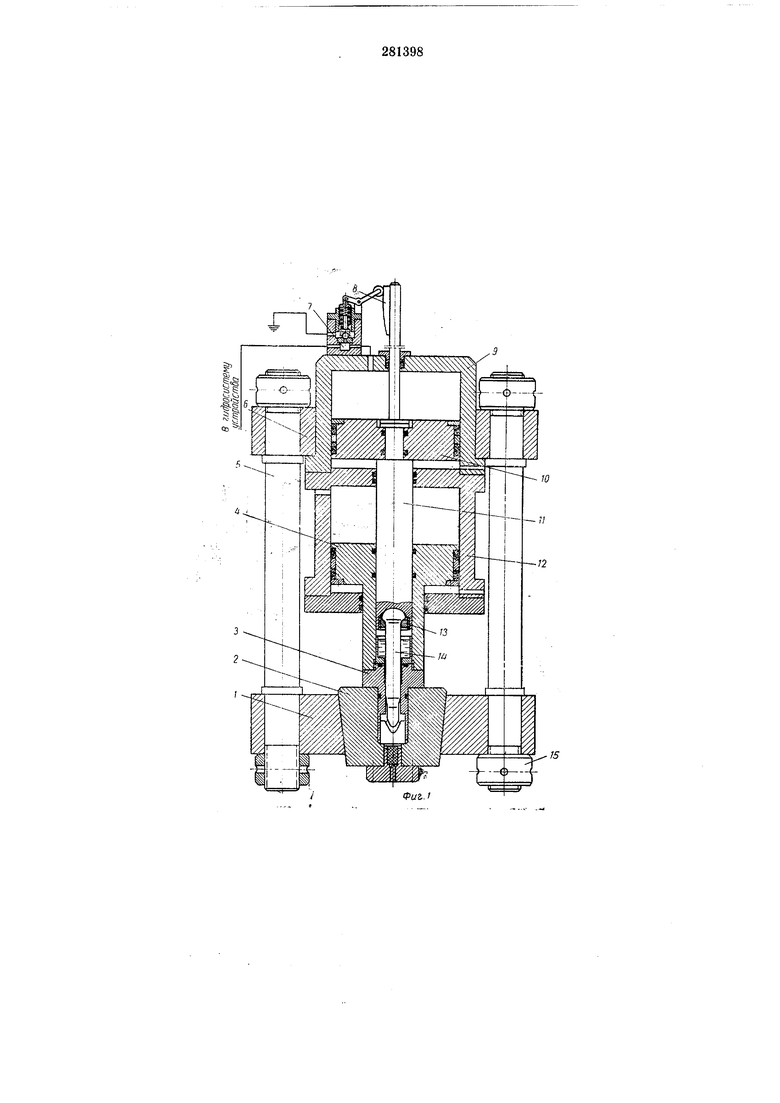

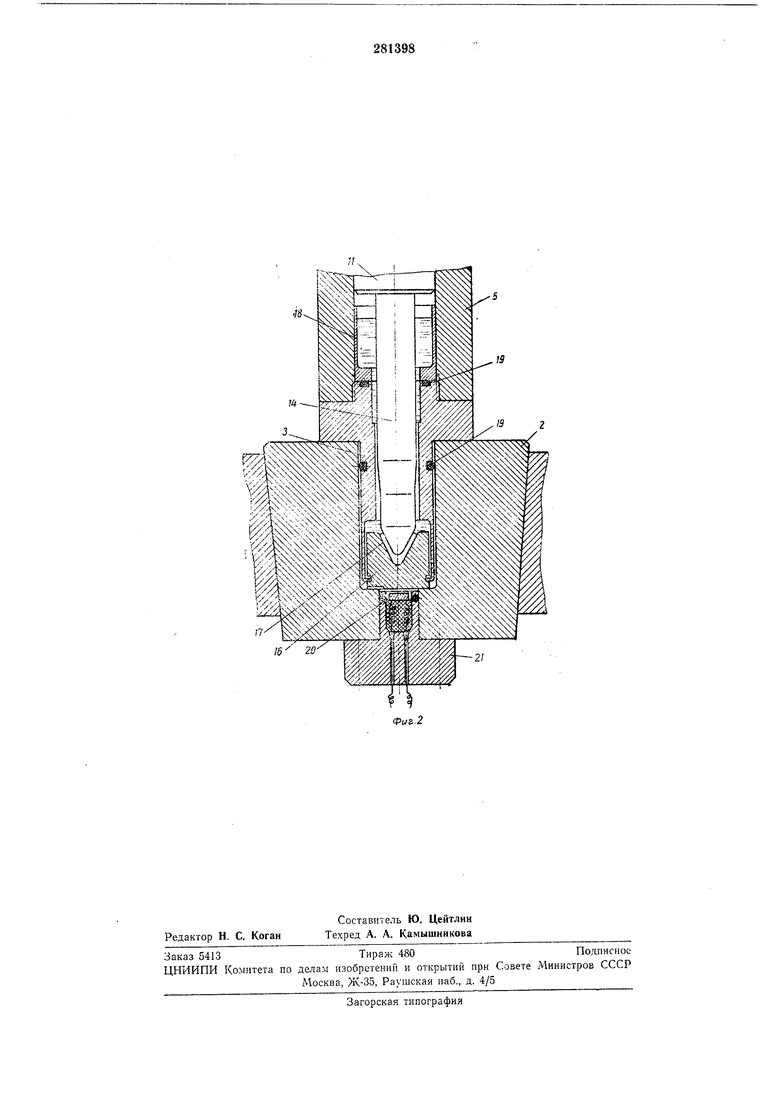

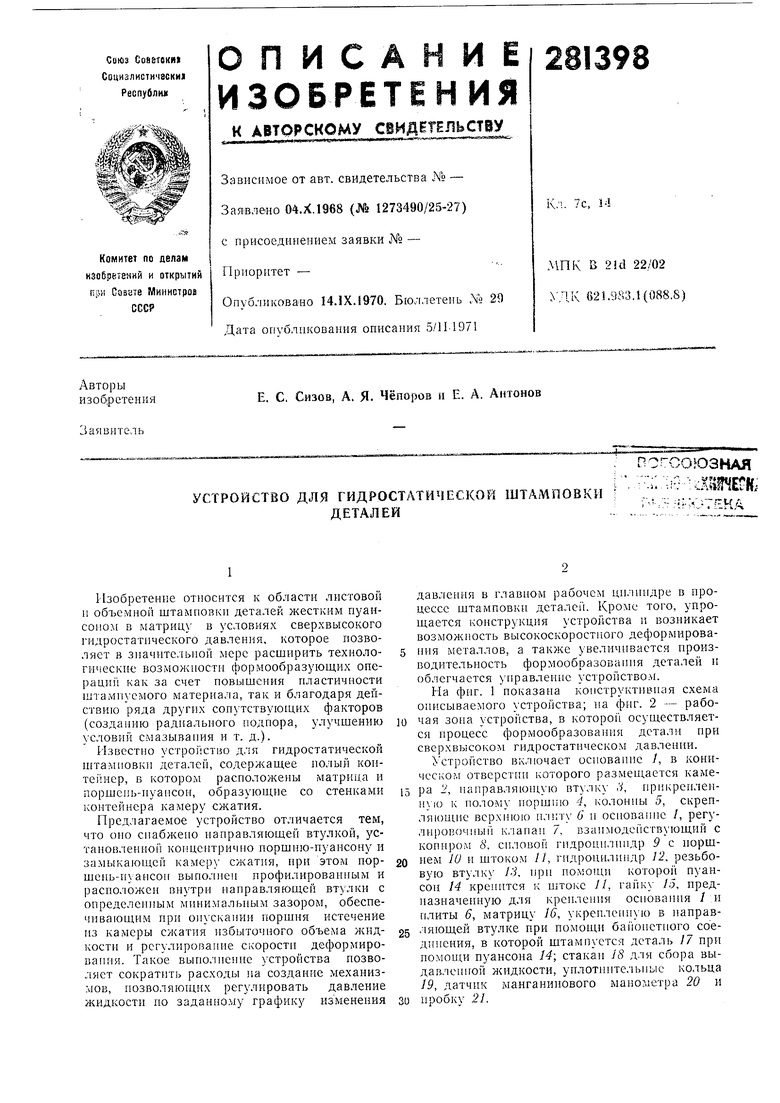

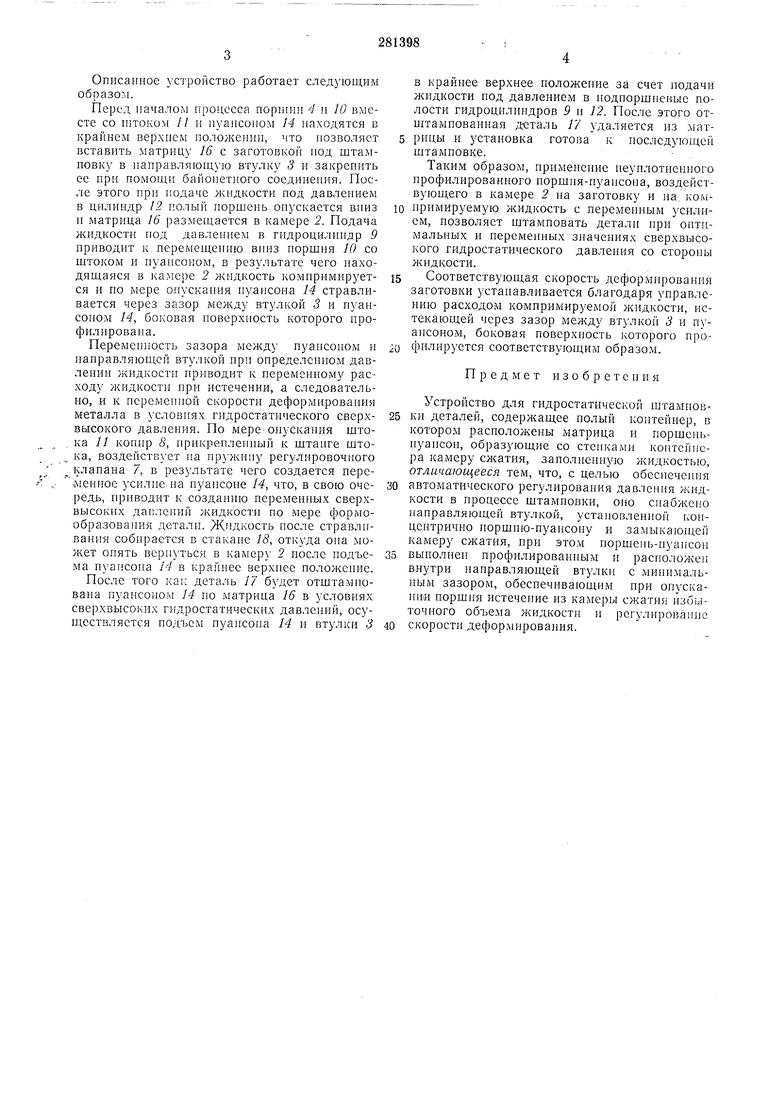

На фиг. 1 показана онструктивная схема описываемого устройства; на фиг. 2 - рабочая зона устройства, в которой осуществляется процесс формообразования детали при сверхвысоком гидростатическом давлении.

Устройство включает основание /, в коническом отверстии которого размен;ается камера 2, нанравляюнию втулку ,:, прнкренлени К) к полому поршню 4, колонны 5, скрепляющие верхнюю нлнту 6 н основание /, регулировочный клапан 7. взанмодсйствующий с коннром 8, снловой гидроцнлипдр 9 с норшнем 10 н штоком //, гндронилиндр 2. резьбовую втулку y.J, прп помощи KOTOpoi пуансон 14 кренится к штоке //, гайку /5, предназначенную для крепления основания / и плиты 5, матрицу 16, укрепленную в направляющей втулке при помощи байонетного соединения, в которой штампуется деталь /7 при помощи пуансона 14; стакан 18 для сбора выдавленной жидкости, уплотнительные кольца 19, датчик манганинового манометра 20 и пробку 21.

Описанное устройство работает следующим образом.

Перед началом процесса поршни 4 п 10 вместе со HITOKOM // н пуансоном 14 находятся в крайнем верхнем ноложении, что позволяет вставить матрицу 16 с заготовкой под штамновку в направляющую втулку 3 и закреннть ее нрн номощн байонетного соединения. После этого при подаче жидкости под давленнем в цилиндр 12 полый поршень опускается впиз п матрица 16 размещается в камере 2. Подача жидкости под давлением в гндроцилнндр 9 приводит к перемещению впиз поршня 10 со штоком и пуансоном, в результате чего находящаяся в камере 2 жидкость компримируется и по мере опускания иуансопа 14 стравливается через зазор меж/а.у втулкой 5 и пуансоном 14, боковая новерхность которого профилирована.

Переменность зазора между пуансоном и направляющей втулкой при определенном давлении жидкости приводит к переменному расходу жидкости ири истечении, а следовательно, и к перемеппой скорости деформировапия металла в условиях гидростатического сверхвысокого давлеиия. По мере опускания штока 11 копнр 8, прпкреплениый к штанге штока, воздейетгАет па пружипу регулировочного кланана 7, в результате чего создается пере менное усилие иа иуансопе 14, что, в свою очередь, приводит к создапию перемеппых сверхвысоких давлений жидкости по мере формообразоваиия детали. Жидкость после стравлпвания собирается в стакане 18, откуда она может опять вернутьс в камеру 2 иосле подъема нуапсона 14 в крайнее верхнее положение.

После того каг: деталь Г/ будет отштамповаиа пуансоном 14 по матрица 16 в условиях сверхвысоких гидростатических давлений, осуществляется подъем пуансона 14 и втулки 3

в крайнее верхнее ноложение за счет нодачи жидкости иод давлением в иодпоршиевые полости гидроцилиндров 9 и 12. После этого отштампованная д-еталь 17 удаляется из матрицы и установка готова к последуюн ей штамповке.

Таким образом, применение иеуплотпеииого ирофи.тированного поршня-пуансона, воздействующего в камере 2 на заготовку и па. компримируемую жидкость с иеремепным усилием, позволяет штамповать детали ири онтнмальных и неременных значениях сверхвысокого гидростатического давления со стороны жидкости.

Соответствующая скорость деформирования заготовки устанавливается благодаря управлению расходом компримируемой жидкости, истекающей через зазор между втулкой 3 и нуаисоном, боковая новерхность которого нрофилируется соответствуюпдим образом.

Предмет изобретения

Устройство для гидростатической штамиовки деталей, содержащее полый контейнер, в котором расположены матрица и поршеньпуансон, образующие со стенкамп коптейпера камеру сжатия, заиолнеппую жидкостью, отличающееся тем, что, с целью обеспечеиия

автоматического регулирования лт;авления жидкости в процессе штамповки, оно снабжено направляющей втулкой, установленной концентрично поршню-пуансону и замыкающей камеру сжатия, при этом поршень-пуансон

выполнен профилированным и расно;1ожен внутри направляющей втулки с минимальным зазором, обеспечивающим при опуеканий поршня истечение из камеры сжатия избыточного объема жидкости п регулирование

скорости деформирования.

cpu&.i

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОСТАТИЧЕСКИЙ АППАРАТ СВЕРХВЫСОКОГО ДАВЛЕНИЯ ДЛЯ ДЕФОРМИРОВАНИЯ ТРУБЧАТЫХ ЗАГОТОВОК | 1971 |

|

SU319369A1 |

| ВЫСЕЧНОЙ СТАНОК | 1972 |

|

SU345998A1 |

| Способ изготовления деталей с отводами и устройство для его осуществления | 1977 |

|

SU763017A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОМЕХАНИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЯ | 1994 |

|

RU2096107C1 |

| Устройство к прессу простого действия для крепления сменного инструмента | 1980 |

|

SU927376A1 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| Устройство для гидростатической штамповки полых изделий | 1977 |

|

SU727255A1 |

| Устройство для гидравлической штамповки полых изделий | 1989 |

|

SU1708466A1 |

Даты

1970-01-01—Публикация