1

Изобретение относится к обработк металлов, в частности к способам исправления дефектов металла и сварного шва, и может быть использовано в энергетической, строительной, металлургической и ряде других отраслей промышленности.

Известен способ исправления дефетов металла путем удаления их механически с помощью ручных инструментов с последующей заваркой удаленных дефектных участков Щ.

Недостатком указанного способа является большая трудоемкость процесса и низкая производительность.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ удаления внутренних дефектов металла или сварного шва, при котором дефектный участок расплавляют источником тепла с последующим его удалением 2 .

Недостатком этого способа является невозможность исправления внутренних и глубокозалегающих дефектов в металле.

Цель изобретения - снижение трудоемкости и увеличение производительности при удалении дефектов путем исключения последующей заварки выплавленного дефектного участка меТсшла.

Поставленная цель достигается тем, что расплавление дефектного участка производят концентрированным источником тепла с плотностью энергии в пределах (0,1-1)-10 Вт/см на глубину, равную 1,3-1,5 от глубины

0 залегания дефекта, а плотность энергии и мощность источника тепла изменяют в течение процесса удаления дефекта, причем мощность источника тепла вначале плавно увеличивают от

5 нуля до рабочего значения, выдерживают при рабочем значении, а затем, после всплытия дефекта на поверхность изделия, плавно уменьшают до нуля, а плотность энергии в на0чале процесса задают равной рабочему значению, а затем, перед уменьшением мощности источника тепла, плавно снижают до минимального значения.

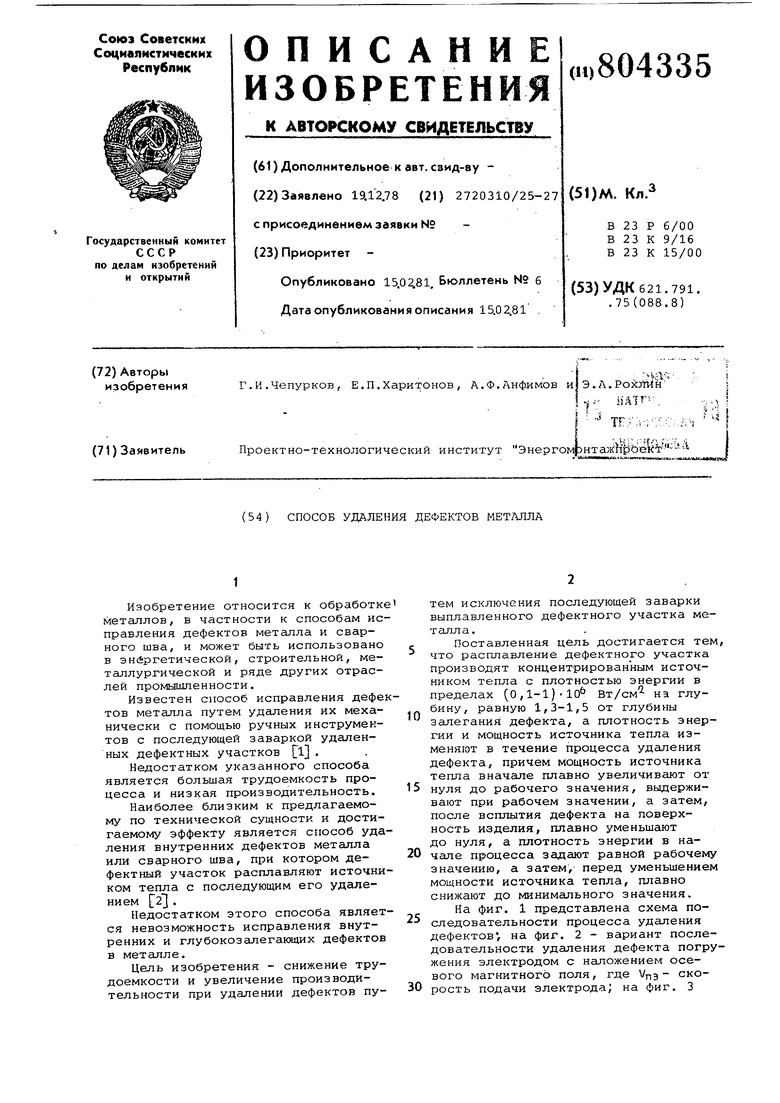

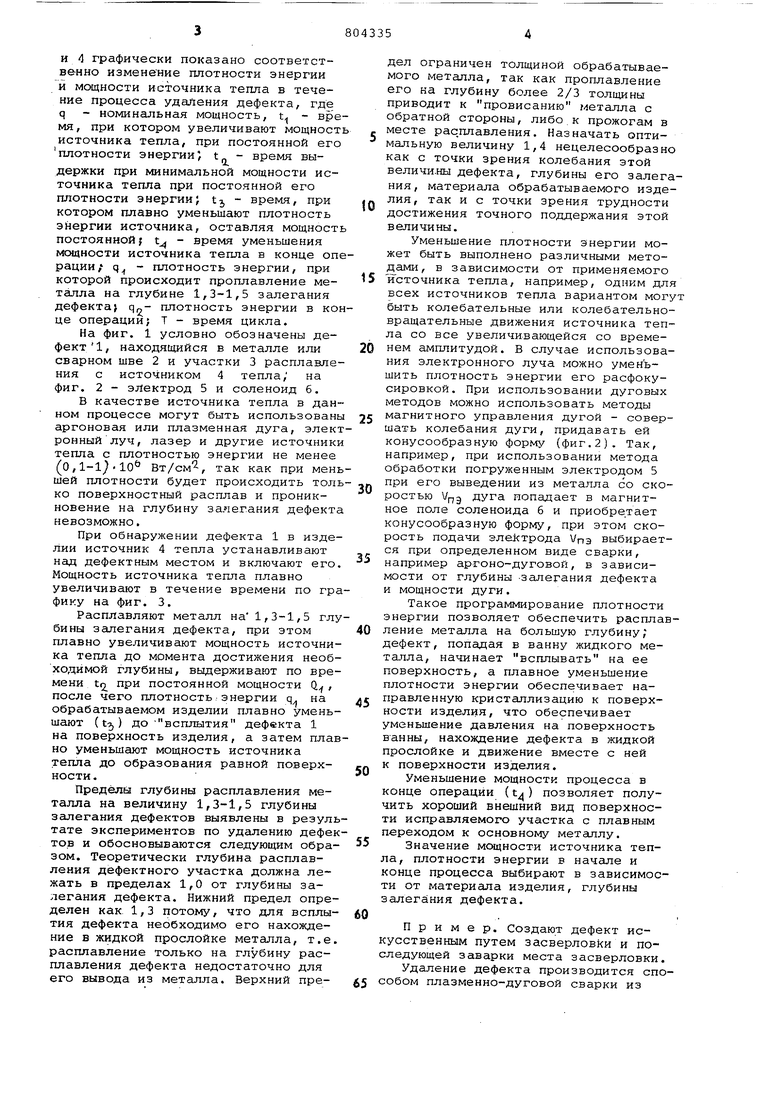

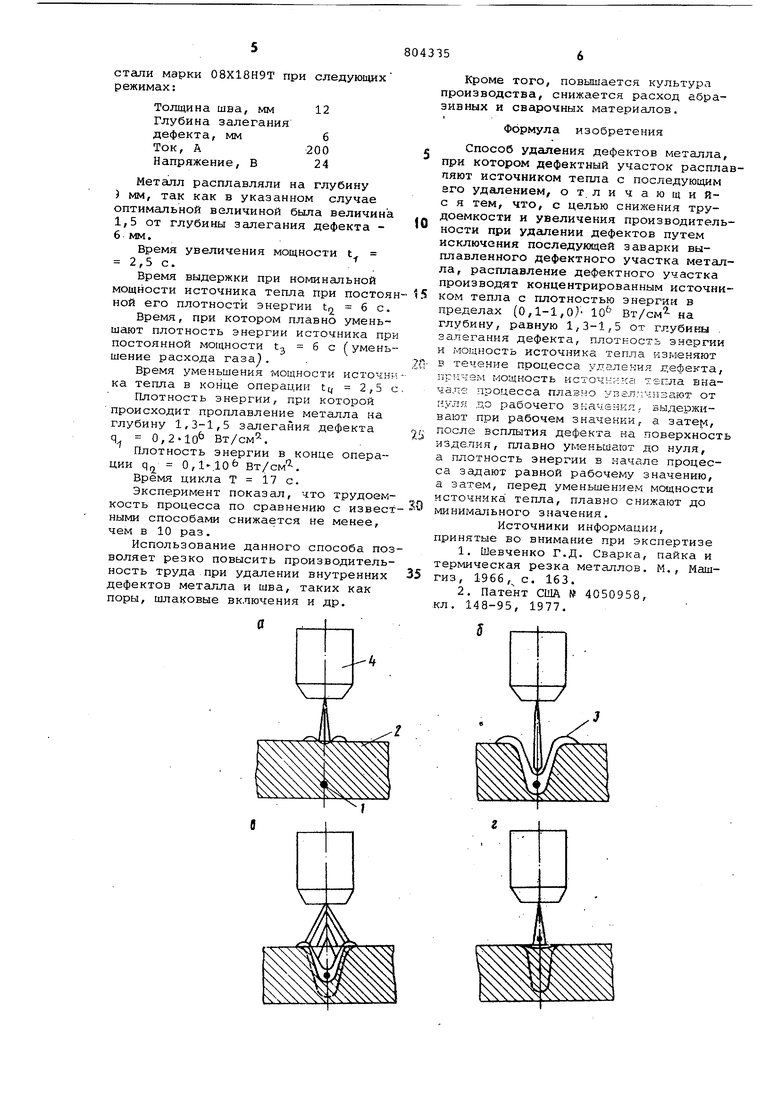

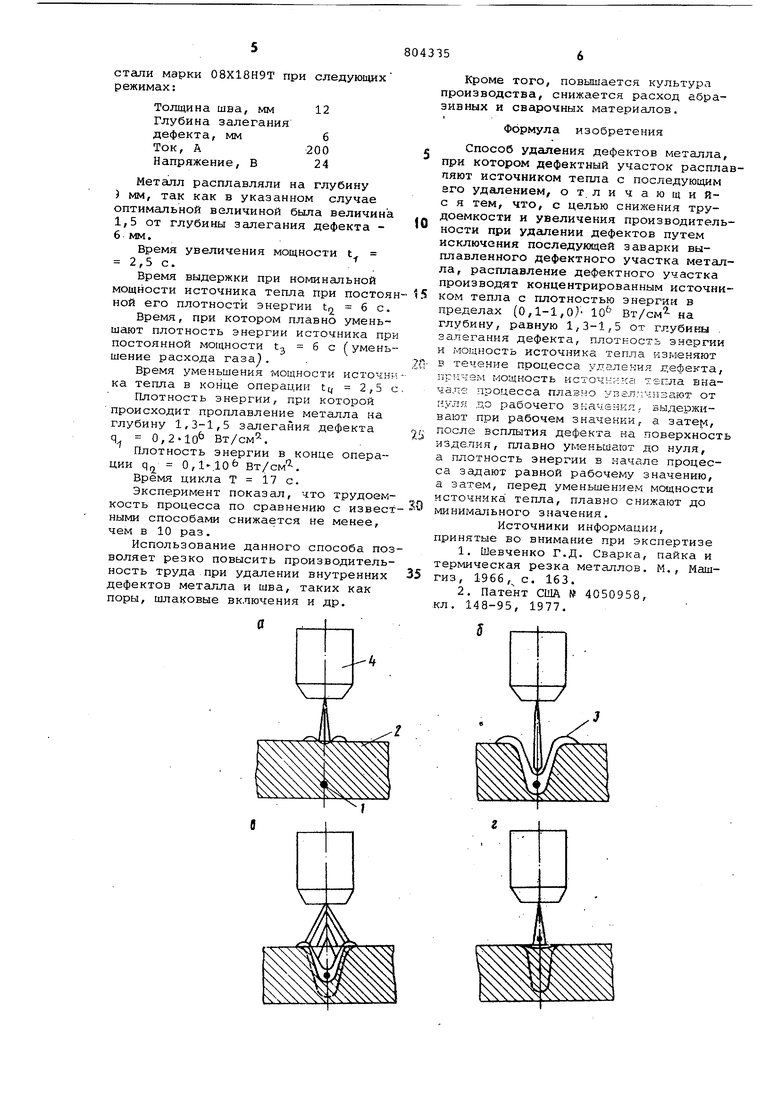

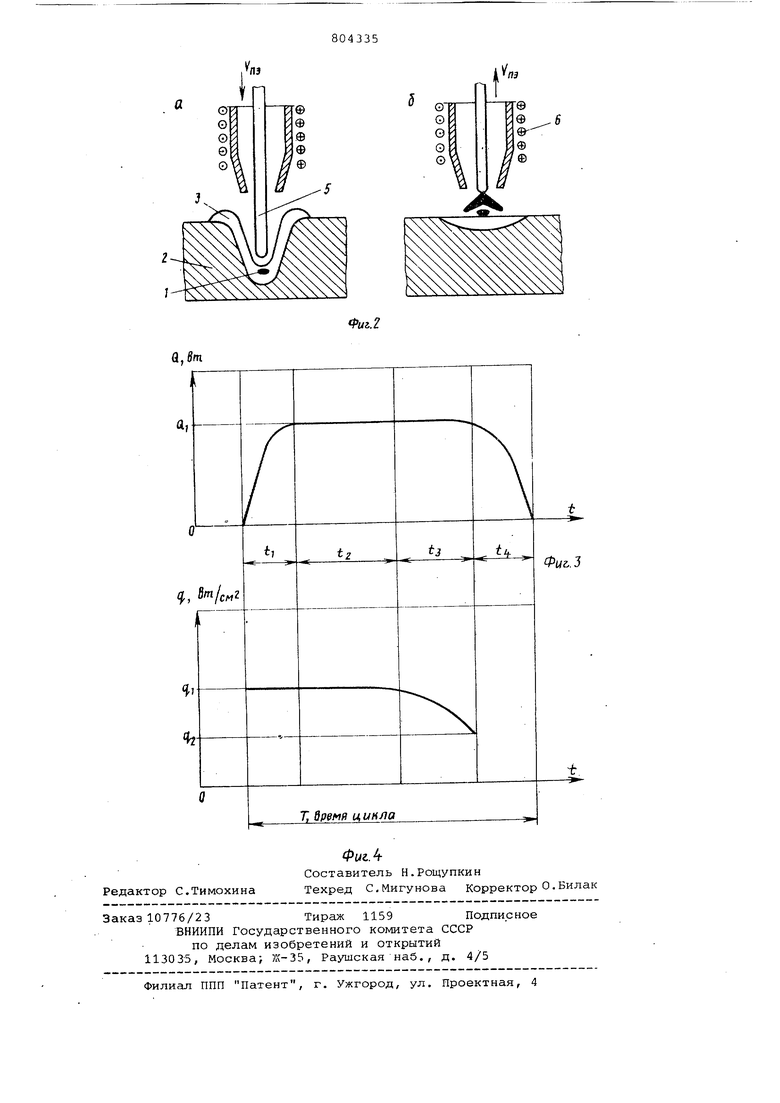

На фиг. 1 представлена схема по5следовательности процесса удаления дефектов, на фиг. 2 - вариант последовательности удаления дефекта погружения электродом с наложением осевого магнитного поля, где скорость подачи электрода; на фиг. 3

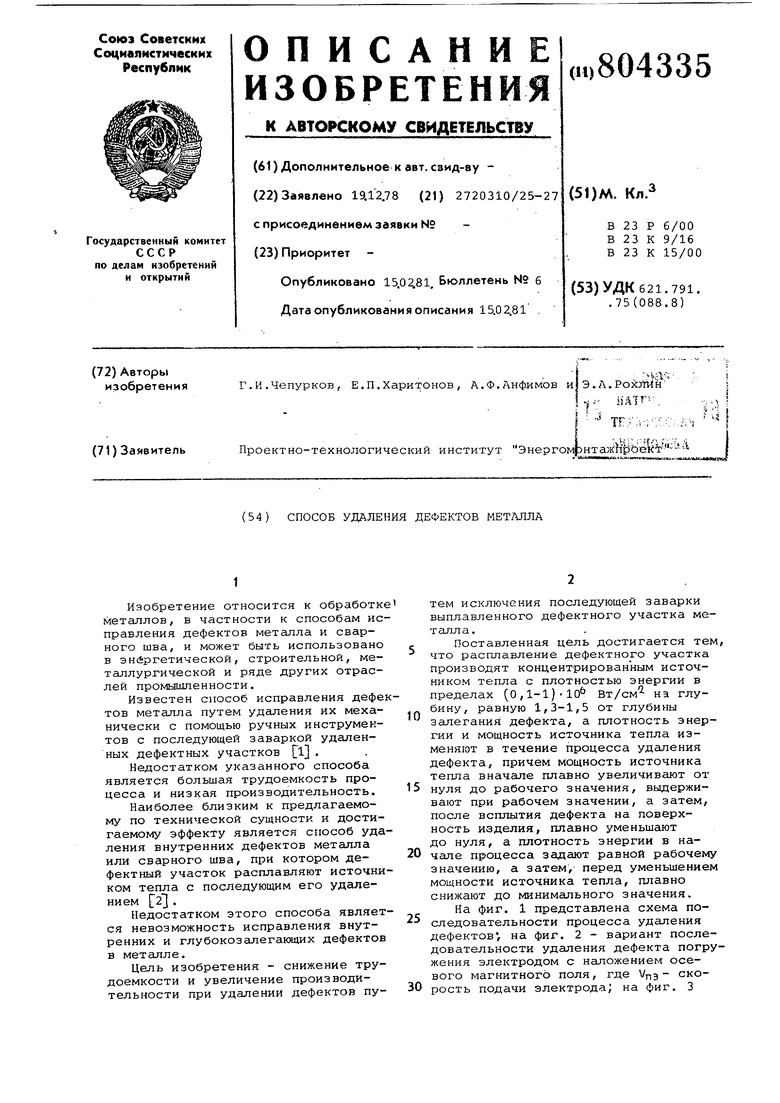

и 4 графически показано соответственно изменение плотности энергии и мощности источника тепла в течение процесса удаления дефекта, где q - номинальная мощность, t - время, при котором увеличивают мощность источника тепла, при постоянной его плотности энергии , t - время выдержки при минимальной мощности источника тепла при постоянной его плотности энергии; tj - время, при котором плавно уменьшают плотность энергии источника, оставляя мощность постоянной f t - время уменьшения мощности источника тепла в конце операции/ q - плотность энергии, при которой происходит проплавление металла на глубине 1,3-1,5 залегания дефекта плотность энергии в конце операции; Т - время цикла.

На фиг. 1 условно обозначены дефект 1, находящийся в металле или сварном шве 2 и участки 3 расплавления с источником 4 тепла, на фиг. 2 - электрод 5 и соленоид 6.

В качестве источника тепла в данном процессе могут быть использованы аргоновая или плазменная дуга, электронный луч, лазер и другие источники тепла с плотностью энергии не менее (о, Вт/см, так как при меньшей плотности будет происходить только поверхностный расплав и проникновение на глубину залегания дефекта невозможно.

При обнаружении дефекта 1 в изделии источник 4 тепла устанавливают над дефектным местом и включают его. Мощность источника тепла плавно увеличивают в течение времени по графику на фиг. 3.

Расплавляют металл на 1,3-1,5 глубины залегания дефекта, при этом плавно увеличивают мощность источника тепла до момента достижения необходимой глубины, выдерживают по времени при постоянной мощности 0. , после чего плотность энергии q. на обрабатываемом изделии плавно уменьшают (t ) до всплытия дефекта 1 на поверхность изделия, а затем плавно уменьшают мощность источника тепла до образования равной поверхности.

Предёлй глубины расплавления металла на величину 1,3-1,5 глубины залегания дефектов выявлены в результате экспериментов по удалению дефектов и обосновываются следующим образом. Теоретически глубина расплавления дефектного участка должна лежать в пределах 1,0 от глубины залегания дефекта. Нижний предел определен как 1,3 потому, что для всплытия дефекта необходимо его нахождение в жидкой прослойке металла, т.е. расплавление только на глубину расплавления дефекта недостаточно для его вывода из металла. Верхний предел ограничен толщиной обрабатываемого металла, так как проплавление его на глубину более 2/3 толщины приводит к провисанию металла с обратной стороны, либо к прожогам в месте рас.плавления. Назначать оптимальную величину 1,4 нецелесообразно как с точки зрения колебания этой величи.ны дефекта, глубины его залегания, материала обрабатываемого изделия, так и с точки зрения трудности достижения точного поддержания этой величины.

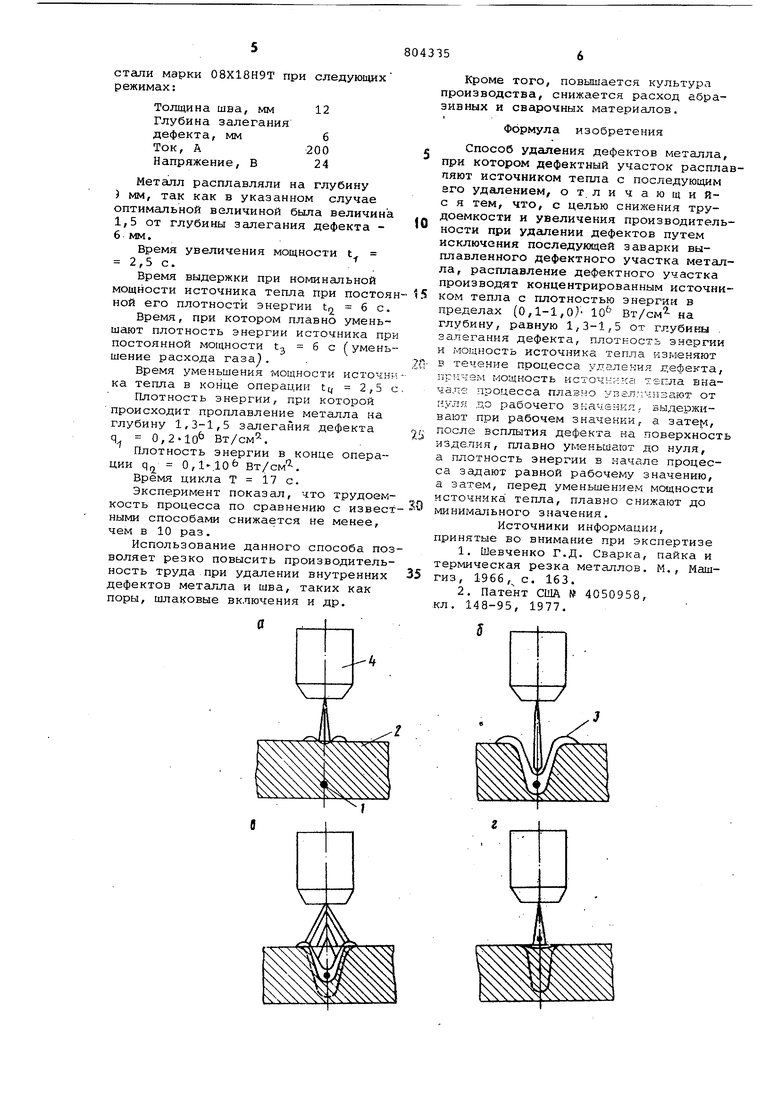

Уменьшение плотности энергии может быть выполнено различными метод ами, в зависимости от применяемого источника тепла, например, одним для всех источников тепла вариантом могу быть колебательные или колебательновращательные движения источника тепла со все увеличивающейся со временем амплитудой. В случае использования электронного луча можно уменьшить плотность энергии его расфокусировкой. При использовании дуговых методов можно использовать методы магнитного управления дугой - совершать колебания дуги, придавать ей конусообразную форму (фиг.2), Так, например, при использовании метода обработки погруженным электродом 5 при его выведении из металла со скоростью дуга попадает в магнитное поле соленоида б и приобретает конусообразную форму, при этом скорость подачи электрода УПЭ выбирается при определенном виде сварки, например аргоно-дуговой, в зависимости от глубины -залегания дефекта и мощности дуги.

Такое программирование плотности энергии позволяет обеспечить расплавление металла на большую глубину, дефект, попадая в ванну жидкого металла, начинает всплывать на ее поверхность, а плавное уменьшение плотности энергии обеспечивает направленную кристаллизацию к поверхности изделия, что обеспечивает уменьшение давления на поверхность ванны, нахождение дефекта в жидкой прослойке и движение вместе с ней к поверхности изделия.

Уменьшение мощности процесса в конце операции (t) позволяет получить хороший внешний вид поверхности исправляемого участка с плавным переходом к основному метгшлу.

Значение мощности источника тепла, плотности энергии в начале и конце процесса выбирают в зависимости от материала изделия, глубины залегания дефекта.

Пример. Создают дефект искусственным путем засверловки и последующей заварки места засверловки.

Удаление дефекта производится способом плазменно-дуговой сварки из стали марки 08Х18Н9Т при следующих режимах: Толщина шва, мм12 Глубина залегания дефекта, мм6 Ток, А200 Напряжение, В24 Металл расплавляли на глубину ) мм, так как в указанном случае оптимальной величиной была величина 1,5 от глубины залегания дефекта 6 мм. Время увеличения мощности t 2,5 с. Время выдержки при номинальной мощности источника тепла при постоя ной его плотности энергии t 6 с Время, при котором плавно уменьшают плотность энергии источника пр постоянной мощности tj 6 с (умень шение расхода газа. Время уменьшения -мощности источн ка тепла в конце операции ц 2,5 Плотность энергии, при которой происходит проплавление металла на глубину 1,3-1,5 залегания дефекта q О,210 Бт/см. Плотность энергии в конце операции 0,1.10Ь вт/см. Время цикла Т 17 с. Эксперимент показал, что трудоем кость процесса по сравнению с извес ными способагчи снижается не менее, чем в 10 раз. Использование данного способа по воляет резко повысить производитель ность труда при удалении внутренних дефектов метгшла и шва, таких как поры, шлаковые включения и др. Кроме того, повышается культура производства, снижается расход абразивных и сварочных материалов. Формула изобретения Способ удаления дефектов металла, при котором дефектный участок расплавпяют источником тепла с последующим его удалением, отличающийс я там, что, с целью снижения трудоемкости и увеличения производительности при удгшении дефектов путем исключония последующей заварки выплавленного дефектного участка металла, расплавление дефектного участка производят концентрированным источником тепла с плотностью энергии в пределах (0,1-1,0/ 10 Вт/см на глубину, равную 1,3-1,5 от глубины . залегания дефекта, плотность энергии и мощность источника тепла изменяют в течение процесса удаления дефекта, причем мощность источника тепла вна4ajcs процесса плав: о уБелпчнзают от нуля до рабочего значения - выдерживают при рабочем значении, а затем, после всплытия дефекта на поверхность изделия, плавно уменьшают до нуля, а плотность энергии в начале процесса задают равной рабочему значению, а затем, перед уменьшением мощности источника тепла, плавно снижают до 1ушнимального значения, Источники информации, принятые во внимание при экспертизе 1.Шевченко Г.Д. Сварка, пайка и термическая резка металлов. М., Машгиз, 1966, с. 163. 2.Патент США № 4050958, кл. 148-95, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ДЕФЕКТОВ МЕТАЛЛА | 1998 |

|

RU2140345C1 |

| СПОСОБ УДАЛЕНИЯ ДЕФЕКТОВ МЕТАЛЛА | 2002 |

|

RU2247638C2 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

| СПОСОБ УСТРАНЕНИЯ ТРЕЩИН В СВАРНЫХ СОЕДИНЕНИЯХ | 1991 |

|

RU2012474C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| Способ удаления дефектов металла | 1984 |

|

SU1234125A1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ МЕТАЛЛОВ | 2003 |

|

RU2269401C2 |

| СПОСОБ РЕМОНТА ДЕФЕКТОВ ЛИТЬЯ | 2001 |

|

RU2194603C1 |

| СПОСОБ ИСПРАВЛЕНИЯ ДЕФЕКТОВ НА ДЕТАЛЯХ | 2007 |

|

RU2351449C2 |

| СПОСОБ ЗАВАРКИ ДЕФЕКТОВ В ОТЛИВКАХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2109611C1 |

Авторы

Даты

1981-02-15—Публикация

1978-12-19—Подача