1

Изобретение относится к сварке, в частности к способам исправления дефектов металла, пластмасс, стекла и их сварных швов, и может быть использовано в машиностроении,.в энер- гетической, строительной, металлургической и ряде других отраслей про- мьпцленности.

Цель изобретения - обеспечение удаления дефектов с плотностью близ- кой плотности металла, снижение энергозатрат и остаточных сварочных деформаций, и повышение производительности процесса.

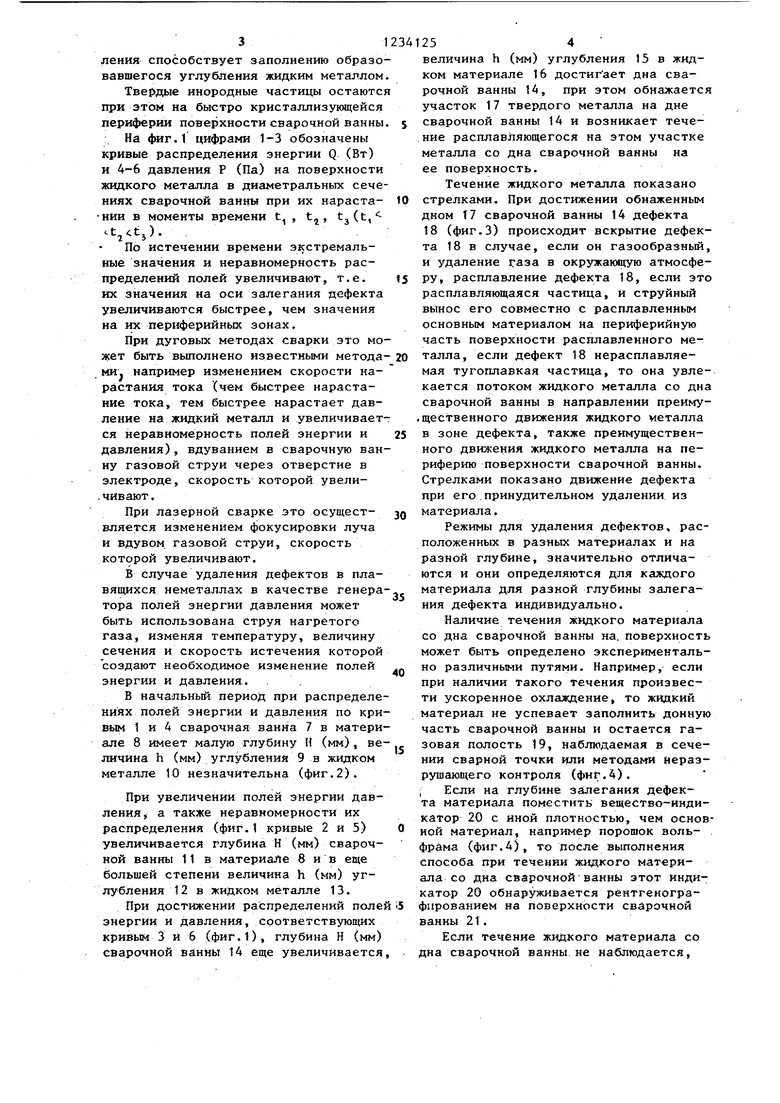

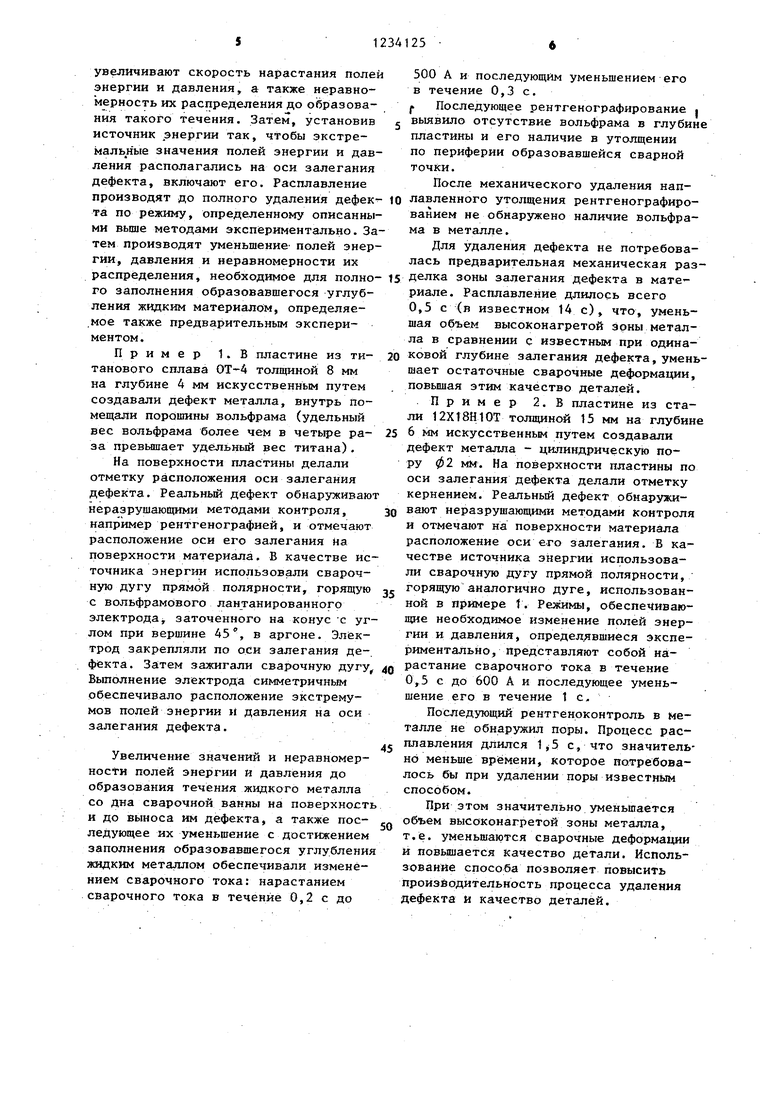

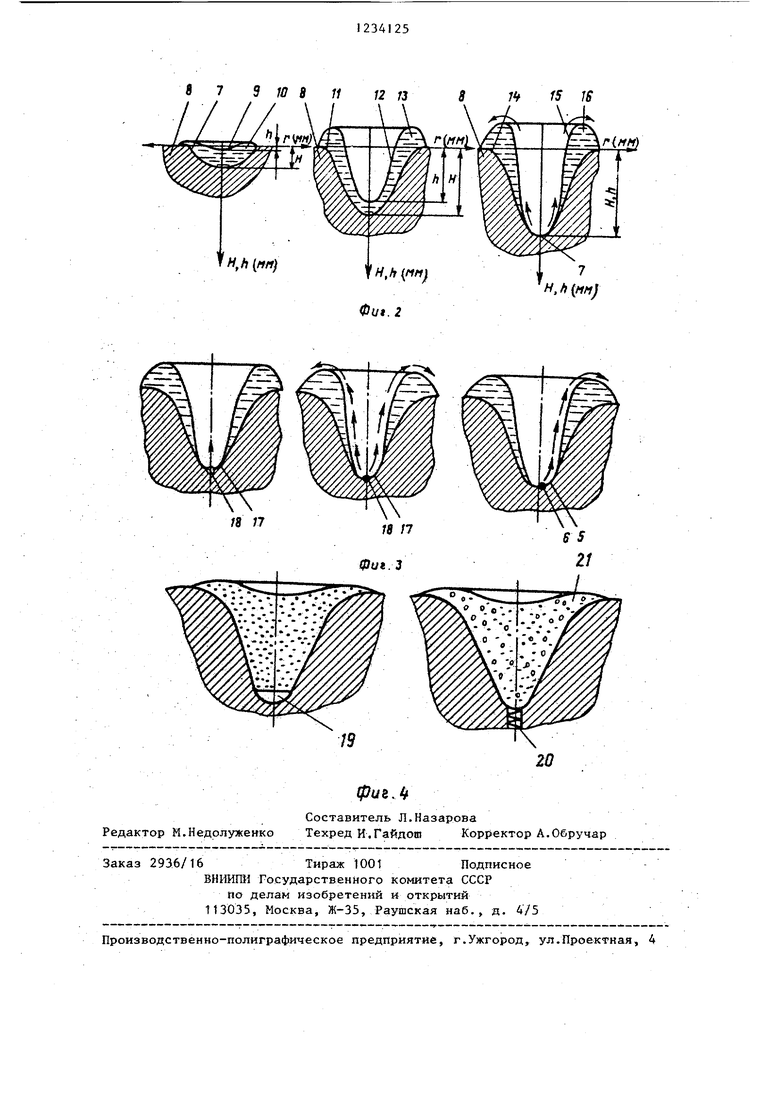

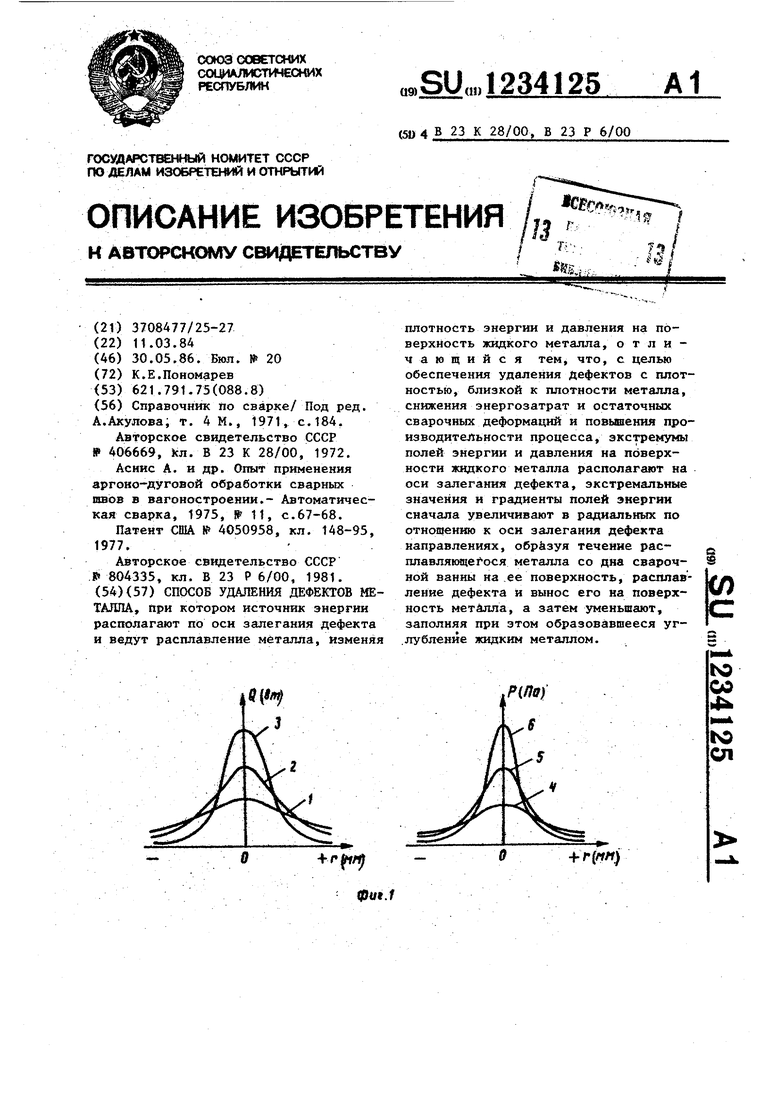

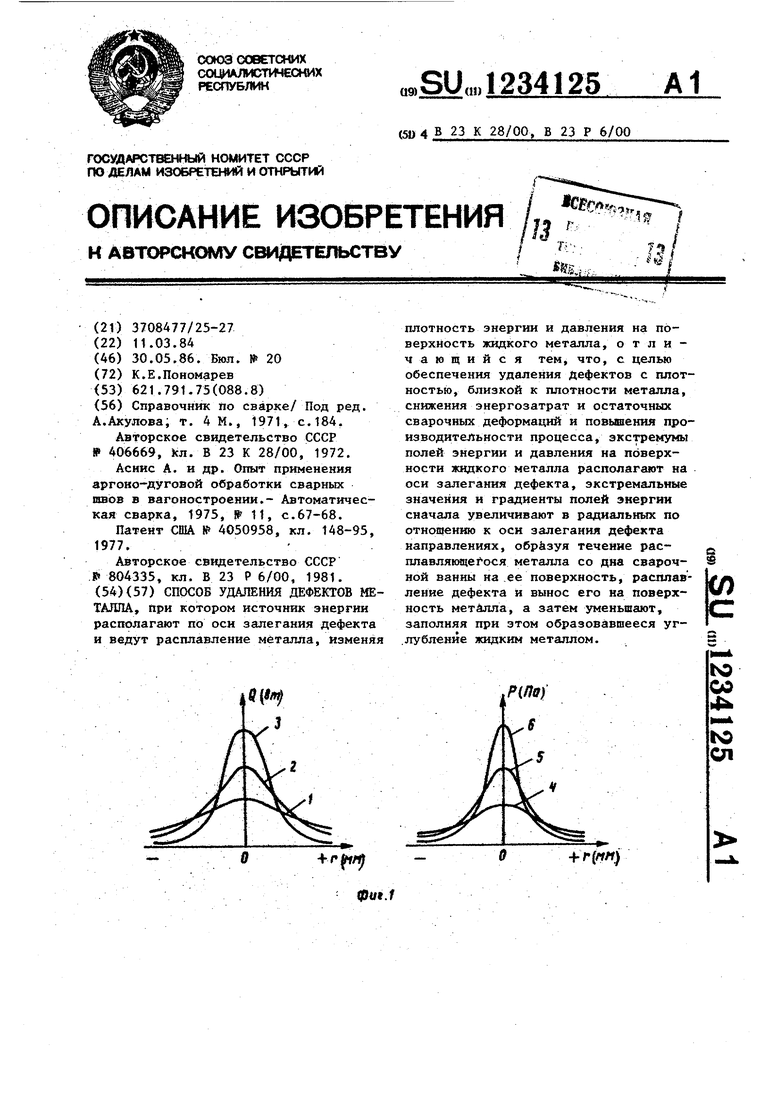

На фиг.1 представлены диаграммы зависимостей изменения значений полей энергии Q (Вт) и давления Р (Па) от удаления г (мм) от оси залегания дефекта, нормальной к поверхности материала; на фиг.2 - схема последо- вательйости проплавления и образования течения жидкого металла со дна сварочной ванны на ее поверхность, где на горизонтальной координатной оси обозначены значения соответству ющие расстоянию до оси залегания дефакта, на вертикальной - значения глубины сварочной ванны Н (мм) и величина газового углубления в жидком металле h (мм), измеряемые от поверх ности материала; на фиг.З - схема принудительного удаления дефектов; на фиг.4 - схема, демонстрирующая ; варианты экспериментального определения существования течения жидкого металла со дна сварочной ванны на ее поверхность, для определения технологических режимов, обеспечивакнцих получение необходимых законов изменени распределений полей энергии и давления.

Способ осуществляют следующим образом.

Обнаруживают дефектный участок, фиксируют источник энергии по оси залегания дефекта и осуществляют расплавление металла с изменением плотности энергии, мощности ее источника и давления на дорерхнрсть жидкого металла, при этом изменение мощности источника энергии плотности энергии и давления на расплавленную поверхность осуществляют так, что экстре- мумь полей энергии и давления устанавливаются на оси залегания дефекта, их значения и неравномерность полей вначале увеличивают до образования теч.ения расплавляющегося металла со дна сварочной ванны на ее по

5 0 5 Q

5

0

5

0

5

25.1

ffepxHocTb, сохраняющегося вплоть до расплавления дефектного участка и выносящего дефект на поверхность, а затем уменьшают до нуля с достижением заполнения образовавшегося углубления жидким металлом.

Изменение мощности источника энергии, плотности энергии и давления на расплавленную.поверхность с расположением экстремумов полей энергии и давления на оси залегания дефекта и увеличение их значений и неравномерность полей вызывает образование все увеличивающегося углубления в расплавленном металле. При достижении дном этого углубления твердого металла на дне сварочной машины-ванны на поверхность материала по боковым стенкам углубления. Это течение принудительно вызывается высоким давлением в центре углубления и значительным градиентом давления в радиальных сечениях поля давления, обусловленным градиентом неравномерностью этого поля.

При дальнейшем увеличении значений и неравномерности полей энергии и давления увеличение глубины сварочной ванны и углубление в расплавленном материале происходит с равной скоростью, так как углубление в расплавленном металле постоянно обнажает твердьй плавящийся металл на дне .сварочной ванны. При этом с повыше- , нием давления к его неравномерности происходит повьлиение скорости жидкого металла, движущегося со дна сварочной ванны на ее поверхность.

При достижении дном сварочной ванны дефекта в случае, если это газовая полость или рыхлота, он вскрывается и непос1редственно смешивается с атмосферой в углублении. В случае, когда дефект представляет включения твердых частиц, он, расплавляясь или в твердом состоянии, потоком расплавляющегося основного металла принудительно переносится на периферию поверхности сварочной ванны.

Процесс удаления дефекта осуществляют принудительно. Это позволяет значительно интенсифицировать процесс удаления дефектов, т.е. ускорять его, что уменьшает раймеры сварочной ванны и удалять частицы с удельным весом, значительно большим удельного веса рсновног о металла.

Последующее уменьшение значений и неравномерности полей энергии и дав-

ления способствует заполнению образовавшегося углубления жидким металлом

инородные частицы остаются при этом на быстро кристаллизующейся периферии поверхности сварочной ванны

На . 1 цифрами 1-3 обозначены кривые распределения энергии Q (Вт) и 4-6 давления Р (Па) на поверхности жидкого металла в диаметральных сечениях сварочной ванны при их нараста- НИИ в моменты времени t , t , t3(t, t,tj).

По истечении времени экстремальные значения и неравномерность распределений полей увеличивают, т.е. их значения на оси залегания дефекта увеличиваются быстрее, чем значения на их периферийных зонах.

При дуговых методах сварки это может быть вьшолнено известными метода- ми. например изменением скорости нарастания тока (чем быстрее нарастание тока, тем быстрее нарастает давление на жидкий металл и увеличивается неравномерность полей энергии и давления), вдуванием в сварочную ванну газовой струи через отверстие в электроде, скорость которой увели- .чивают.

При лазерной сварке это осущест- вляется изменением фокусировки луча и вдувом газовой струи, скорость которой увеличивают.

В случае удаления дефектов в плавящихся неметаллах в качестве генератора полей энергии давления может быть использована струя нагретого газа, изменяя температуру, величину сечения и скорость истечения которой создают необходимое изменение полей энергии и давления. . .

В начальньй период при распределениях полей энергии и давления по кривым 1 и 4 сварочная ванна 7 в материале 8 имеет малую глубину И (мм), величина h (мм) углубления 9 в жидком металле 10 незначительна (фиг.2).

При увеличении полей энергии давления, а также неравномерности их распределения (фиг. кривые 2 и 5) увеличивается глубина Н (мм) сварочной ванны 11 в материале 8 и в еще большей степени величина h (мм) углубления 12 в жидком металле 13.

При достижении распределений полей энергии и давления, соответствующих кривым 3 и 6 (фиг.1), глубина Н (мм) сварочной ванны 14 еще увеличивается,

s

10

15

20 25

о

5

0

15

О

i5

величина h (мм) углубления 15 в жидком материале 16 достиг ает дна сварочной ванны 14, при этом обнажается участок 17 твердого металла на дне сварочной ванны 14 и возникает течение расплавляющегося на этом участке металла со дна сварочной ванны на ее поверхность.

Течение жидкого металла показано стрелками. При достижении обнаженным дном Т 7 сварочной ванны 14 дефекта 18 (фиг.З) происходит вскрытие дефекта 18 в случае, если он газообразный, и удаление газа в окружающую атмосферу, расплавление дефекта 18, если это расплавляющаяся частица, и струйный вынос его совместно с расплавленным основным материалом на периферийную часть поверхности расплавленного металла, если дефект 18 нерасплавляемая тугоплавкая частица, то она увлекается потоком жидкого металла со дна сварочной ванны в направлении преиму- .щественного движения жидкого металла в зоне дефекта, также преимущественного движения жидкого металла на периферию поверхности сварочной ванны. Стрелками показано движение дефекта при его принудительном удалении из материала,

Режимы для удаления дефектов, расположенных в разных материалах и на разной глубине, значительно отличаются и они определяются для каждого материала для разной глубины залегания дефекта индивидуально.

Наличие течения жидкого материала со дна сварочной ванны на. поверхность может быть определено экспериментально различными путями. Например, если при наличии такого течения произвести ускоренное охлгигдение, то жидкий материал не успевает заполнить донную часть сварочной ванны и остается газовая полость 19, наблюдаемая в сечении сварной точки или методами йераз- рушающего контроля (фиг.4). , Если на глубине залегания дефекта материала поместить вещество-индикатор 20 с иной плотностью, чем основной материал, например порошок вольфрама (фиг.4), то после выполнения способа при течении жидкого материала со дна сварочной ванны этот индикатор 20 обнаруживается рёнтгеногра- фированием на поверхности сварочной ванны 21.

Если течение жидкого материала со дна сварочной ваняы. не на блюдается.

увеличивают скорость нарастания полей энергии и давления, а также неравномерность их распределения до образования такого течения. Затем, установив источник энергии так, чтобы экстре- мальн ые значения полей энергии и давления располагались на оси залегания дефекта, включают его. Расплавление производят до полного удаления дефек- та по режиму, определенному описанными выше методами экспериментально. Затем производят уменьшение полей энергии, давления и неравномерности их распределения, необходимое для полно- го заполнения образовавшегося углубления жидким материалом, определяемое также предварительным экспериментом.

Пример 1.В пластине из ти- танового сплава ОТ-4 толщиной 8 мм на глубине 4 мм искусственньм путем создавали дефект металла, внутрь помещали порошимы вольфрама (удельный вес вольфрама более чем в четыре ра- за превышает удельный вес титана).

На поверхности пластины делали отметку расположения оси залегания дефекта. Реальный дефект обнаруживают неразрушающими методами контроля, например рентгенографией, и отмечают расположение оси его залегания На поверхности материала. В качестве источника энергии использовали сварочную дугу прямой полярности, горящую с вольфрамового лантанированного электрода заточенного на конус с углом при вершине 45, в аргоне. Электрод закрепляли по оси залегания дефекта. Затем зажигали сварочную дугу Выполнение электрода симметричньш обеспечивало расположение экстремумов полей энергии и давления на оси залегания дефекта.

Увеличение значений и неравномерности полей энергии и давления до образования течения жидкого металла со дна сварочной ванны на поверхность и до выноса им дефекта, а также пос- леДующее их уменьшение с достижением заполнения образовавшегося углубления жидким металлом обеспечивали изменением сварочного тока: нарастанием сварочного тока в течение 0,2 с до

500 А и последующим уменьшением его в течение 0,3с.

f Последующее рентгенографирование | выявило отсутствие вольфрама в глубин пластины и его наличие в утолщении по периферии образовавшейся сварной точки.

После механического удаления наплавленного утолщения рентгенографиро- ванием не обнаружено наличие вольфрама в металле.

Для удаления дефекта не потребовалась предварительная механическая разделка зоны залегания дефекта в материале. Расплавление длилось всего 0,5 с (в известном 14 с), что, уменьшая объем высоконагретой зоны металла в сравнении с известным при одинаковой глубине залегания дефекта, уменьшает остаточные сварочные деформации, повьш1ая этим качество деталей.

Пример 2.В пластине из стали 12ХТ8Н10Т толщиной 15 мм на глубин 6 мм искусственным путем создавали дефект металла - цилиндрическую пору 02 мм. На поверхности пластины по оси залегания дефекта делали отметку кернением. Реальный дефект обнаруживают неразрушающими методами контроля и отмечают на поверхности материала расположение оси его залегания. В качестве источника энергии использовали сварочную дугу прямой полярности, горящую аналогично дуге, использованной в примере i. Режимы, обеспечивающие необходимое изменение полей энергии и давления, определявшийся экспериментально, представляют собой нарастание сварочного тока в течение 0,5 с до 600 А и последующее уменьшение его в течение 1 с.

Последующий рентгенрконтроль в металле не обнаружил поры. Процесс расплавления длился 1,5 с, что значительно меньше времени, которое потребовалось бы при удалении поры известньгм способом.

При этом значительно уменьшается объем высоконагретой зоны металла, т.е. уменьшаются сварочные деформации и повышается качество детали. Использование способа позволяет повысить производительность процесса удаления дефекта и качество деталей.

в 7 3 Ю а 11 12 13

7 15 IS

Фи.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения направления движения жидкого металла в сварочной ванне | 1986 |

|

SU1470478A1 |

| Способ удаления дефектов металла | 1978 |

|

SU804335A1 |

| СПОСОБ УДАЛЕНИЯ ДЕФЕКТОВ МЕТАЛЛА | 1998 |

|

RU2140345C1 |

| Способ определения направления движения жидкого металла в сварочной ванне | 1986 |

|

SU1323286A1 |

| Способ регулирования процесса сварки плавлением | 1982 |

|

SU1136905A1 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ СВАРКИ ПОГРУЖЕННОЙ ДУГОЙ | 2004 |

|

RU2281193C2 |

| Способ определения направления движения жидкого металла в сварочной ванне | 1986 |

|

SU1323285A1 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 2003 |

|

RU2232072C1 |

| СПОСОБ ИСПРАВЛЕНИЯ ДЕФЕКТОВ НА ДЕТАЛЯХ | 2007 |

|

RU2351449C2 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1999 |

|

RU2154561C1 |

/9

Редактор Н.Недрлуженко

Составитель Л.Назарова

Техред И.Гайдого Корректор А.Обручар

Заказ 2936/16Тираж 1001 Подписное

ВНИИШ Государственного комитета СССР

По делам нзобретеннй и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

фиь.Л

| Справочник по сварке/ Под ред | |||

| А.Акулова; т | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ УСТРАНЕНИЯ ДЕФЕКТОВ | 0 |

|

SU406669A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Асиис А | |||

| и др | |||

| Опыт применения аргоно-дуговой обработки сварных швов в вагоностроении.- Автоматическая сварка, 1975, 11, с.67-68 | |||

| Патент США 4050958, кл | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Способ удаления дефектов металла | 1978 |

|

SU804335A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-30—Публикация

1984-03-11—Подача