Изобретение относится к технологии ремонта дефектов литья типа газовых раковин и пор в деталях из железоуглеродистых сталей и сплавов с помощью концентрированных источников энергии и может найти применение в различных отраслях машиностроения.

Широкое применение различных марок железоуглеродистых сталей и сплавов во многих отраслях народного хозяйства обусловлено их технологичностью при выплавке, механической обработке, а также возможностью формирования требуемого комплекса физико-механических свойств с учетом реальных условий эксплуатации конкретных деталей. Однако в готовых отливках возможно наличие различного рода дефектов, например газовых раковин и пор, возникающих от наличия газа, растворенного в металле и выделяющегося при охлаждении отливки, а также при взаимодействии металла с формой. Газовые раковины и поры могут достигать размеров более 3 мм в поперечине и занимать значительные площади на рабочей поверхности детали в зависимости от марки материала, характера кристаллизации и технологических факторов (эффективности питания, толщины стенок и т.д.). Для большинства деталей наличие на рабочих поверхностях подобного рода дефектов нежелательно, а для некоторых, например, пресс-форм для изготовления стеклотары - недопустимо.

Для "залечивания" литейных раковин и пор в отливках из железоуглеродистых сталей и сплавов используются различные методы (пайкосварка, пайка, пропитка, замазка и др.). При этом наиболее широкое распространение в производстве нашли технологические способы заварки дефектов. Однако данные способы их устранения характеризуются рядом недостатков: необходимость предварительного подогрева детали, недостаточная локальность процесса, формирование обширной зоны термического влияния, наличие газовых раковин, пор и трещин в наплавленном металле.

Известен способ герметизации литейных дефектов, заключающийся в нанесении на дефектное место герметизирующей композиции и ее перемещение в поры дефектов. Перемещение герметизирующей композиции осуществляют воздействием на нее постоянным электрическим полем, источник которого располагают с обратной стороны дефектного места, а в качестве герметизирующей композиции используют токопроводящую герметизирующую композицию, при герметизации литейных дефектов металлических изделий источник электрического поля выполняют в виде высоковольтного электрода с диэлектрической оболочкой, который периодически подносят к изделию, период поднесения электрода к изделию превышает время поляризации диэлектрической оболочки электрода [а.с. 1606301, кл. В 23 Р 6/04, опубл. 15.11.90, бюллетень 42].

Причинами, препятствующими достижению требуемого технического результата, является невозможность использования способа для ремонта деталей, работающих в условиях высоких температур (например, штампы для горячей высадки, пресс-формы для изготовления стеклотары), т.к. данный способ может быть обеспечен при условии, что герметизирующая композиция должна иметь температуру плавления значительно ниже температуры плавления металла детали. При использовании в качестве герметизирующего компонента металлических порошков с высокой температурой плавления в процессе воздействия постоянного электрического поля, расположенного с обратной стороны дефектного места, будет происходить процесс расплавления значительного объема металла детали, а значит и невозможность ее дальнейшего применения в эксплуатации.

Известен способ восстановления металлических изделий, имеющих поверхностные дефекты в виде трещин, включающих обработку зоны расположения дефекта сканирующим сфокусированным лучом лазера [Гурьев В.А. Лазерная обработка конструкционной стали с дефектами в зонах концентраторов напряжений. - Физика и химия обработки металлов, 1992, 4, с. 150-152].

Причинами, препятствующими достижению требуемого технического результата, является невозможность использования данного способа для ремонта дефектов литья, занимающих большую площадь (например, газовые раковины и поры), т. к. восстановление работоспособности металлических изделий с использованием концентрированных источников энергии ведется без применения присадочных порошковых материалов.

Наиболее близким по технической сущности к предлагаемому изобретению является способ ремонта дефектов литья, при котором выявляют зону расположения дефектов, производят разделку места дефектов под сварку и выполняют заварку полученной разделки с предварительным подогревом. После выявления зоны дефектов выполняют наплавку шва по границе этой зоны, в процессе разделки дефектной зоны удаляют часть наплавляемого шва шириной (0,2-0,5) ширины шва, а предварительный подогрев осуществляют по контуру наплавленного шва со стороны, противолежащей дефектной зоне, предварительный подогрев осуществляют сварочной горелкой через пластину из высокоэлектропроводного материала, в процессе заварки полученной разделки сначала выполняют прерывистый шов по внутренней стороне наплавленного валика, затем накладывают шов в виде ломаной линии по всему периметру разделки с заполнением промежутков прерывистого шва [а.с. 1555099, кл. В 23 Р 6/00, опубл. 07.04.90, бюллетень 13].

Причинами, препятствующими достижению требуемого технического результата, является возможность снижения физико-механических свойств материала детали в зоне термического влияния от выполнения дополнительной операции, включающей наплавку шва по границе зоны выявленных дефектов. При этом наложение тепловых полей от заварки зоны выявленных дефектов и от наплавки шва по границе зоны дефектов также будет способствовать снижению эксплуатационных свойств детали. При реализации данного способа также возможно образование в зоне заварки трещин, газовых раковин и пор.

Задачей изобретения является ремонт дефектов литья типа газовых раковин и пор в деталях из железоуглеродистых сталей и сплавов.

Технический результат - повышение качества ремонта дефектов литья.

Поставленный технический результат достигается тем, что в способе ремонта дефектов литья выявляют зону расположения дефектов, производят разделку места дефектов под сварку, выявленную зону расположения дефектов заполняют металлическим порошковым материалом, осуществляют термоциклирование с использованием сфокусированного луча лазера, обеспечивающее расплавление металлического порошкового материала, при этом суммарное время нахождения металлического порошкового материала в расплавленном состоянии определяется соотношением:

Т=τ•n,

где Т - суммарное время нахождения металлического порошкового материала в расплавленном состоянии, необходимое для выхода всех газовых пузырьков на поверхность расплавленного металла;

τ - время нахождения металлического порошкового материала в расплавленном состоянии при каждом термоцикле;

при этом τ = 0,9...1,1 с;

n - количество термоциклов, необходимое для выхода всех газовых пузырьков на поверхность расплавленного металла;

n=b/L;

b - толщина расплавленного металлического порошкового материала, определяемая глубиной разделки места дефекта;

L - расстояние, пройденное газовым пузырьком при каждом термоцикле.

Полученные условия повышения качества ремонта дефектов литья из железоуглеродистых сталей и сплавов, например штампы для горячей высадки, пресс-формы, для изготовления стеклотары в предложенном способе основаны на следующем.

Необходимость выполнения условия, при котором выявленная зона расположения дефектов заполняется металлическим порошковым материалом и осуществляется термоциклирование с использованием сфокусированного луча лазера, обеспечивающее расплавление металлического порошкового материала, можно объяснить следующим. При невыполнении этого условия невозможно использовать данный способ для ремонта дефектов литья, занимающих большую площадь (например, газовые раковины и поры). Термоциклирование, обеспечивающее расплавление металлического порошкового материала, позволяет полностью вывести все газовые пузырьки на поверхность расплавленного металла и тем самым сформировать бездефектную область в зоне заварки.

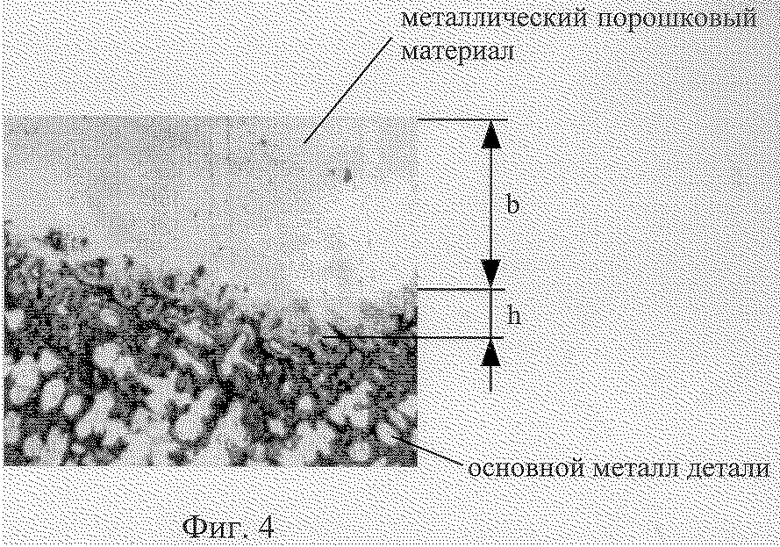

Один термоцикл включает в себя четыре стадии (фиг.1):

1 - нагрев сфокусированным лучом лазера, обеспечивающий расплавление металлического порошкового материала;

2 - выдержка металлического порошкового материала в расплавленном состоянии в течение выбранного оптимального времени (τ=0,9...1,1 с);

3 - охлаждение металлического порошкового материала до температуры 150.. . 170oС (при данной температуре происходит снижение внутренних напряжений в зоне заварки без уменьшения физико-механических свойств);

4 - выдержка при температуре 150...170oС в течение не менее 10 мин (при данной выдержке не происходит образование трещин в зоне заварки от наличия внутренних напряжений).

Приведенная выше формула позволяет целенаправленно подходить к выбору суммарного времени нахождения металлического порошкового материала в расплавленном состоянии, необходимому для выхода всех газовых пузырьков на поверхность расплавленного металла, а также требуемому количеству термоциклов, обеспечивающих расплавление металлического порошкового материала при экспериментально выбранном оптимальном с точки зрения прочности соединения (адгезии) времени нахождения металлического порошкового материала в расплавленном состоянии при каждом термоцикле.

Однако при выбранном времени нахождения металлического порошкового материала в расплавленном состоянии не все газовые пузырьки могут успеть выйти на поверхность расплавленного металла и при кристаллизации присутствовать в нем в виде газовых раковин и пор. Это обстоятельство связанно с толщиной расплавленного металлического порошкового материала, определяемой глубиной разделки места дефекта.

Так, например, в проведенных экспериментах было установлено, что при выявленном оптимальном с точки зрения прочности соединения (адгезии) между металлическим порошковым материалом и основным металлом детали интервале времени нахождения металлического порошкового материала в расплавленном состоянии, равном 0,9. . .1,1 с, расстояние, пройденное газовым пузырьком, составляет 200. ..220 мкм. Таким образом при глубине разделки места дефекта, а значит и толщине расплавленного металлического порошкового материала больше 220 мкм, в нем после кристаллизации будут присутствовать дефекты в виде газовых раковин и пор, которые снижают качество заварки и ухудшают эксплуатационные характеристики детали. Поэтому для выхода всех газовых пузырьков на поверхность необходимо провести определенное количество термоциклов, обеспечивающих расплавление металлического порошкового материала при выявленном времени его нахождения в расплавленном состоянии.

Приведем расчет определения суммарного времени нахождения металлического порошкового материала в расплавленном состоянии, необходимого для выхода всех газовых пузырьков на поверхность расплавленного металла.

Примем за оптимальные с точки зрения прочности соединения (адгезии) между металлическим порошковым материалом и основным металлом детали варианты времени нахождения металлического порошкового материала в расплавленном состоянии - 4...6 (см. табл. 1).

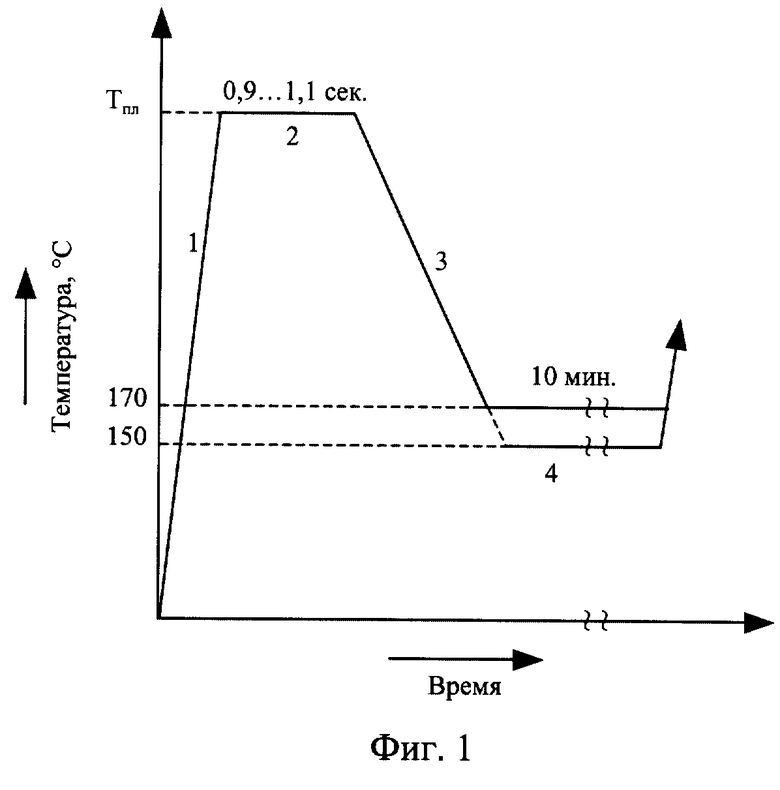

При данных режимах время нахождения металлического порошкового материала в расплавленном состоянии находится в интервале 0,9...1,1 с. Прочность соединения между металлическим порошковым материалом и основным металлом детали максимальная и равна 245...255 МПа. Это объясняется качественной металлургической связью между расплавленным металлическим порошковым материалом и основным металлом детали при его проплавлении на глубину 0,03...0,05 мм. В данном случае зона термического влияния занимает незначительную протяженность. Зерно в этой зоне за время теплового воздействия не успевает вырасти и физико-механические свойства в ней остаются на высоком уровне.

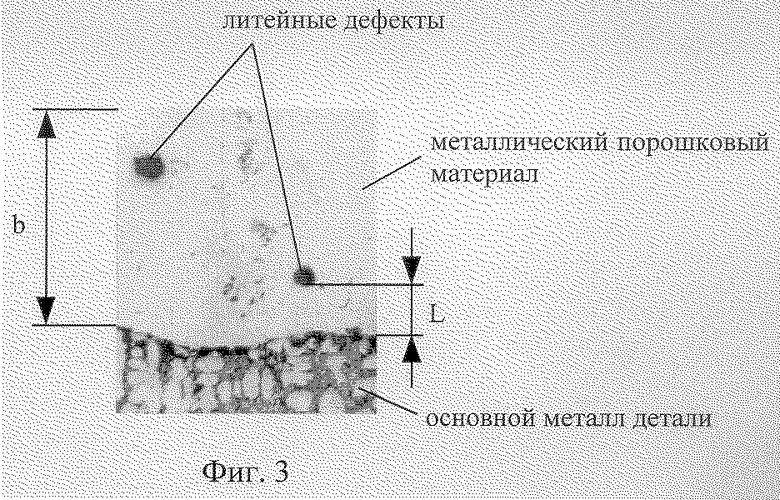

При указанном интервале времени нахождения металлического порошкового материала в расплавленном состоянии расстояние, пройденное газовым пузырьком, равно 200...220 мкм.

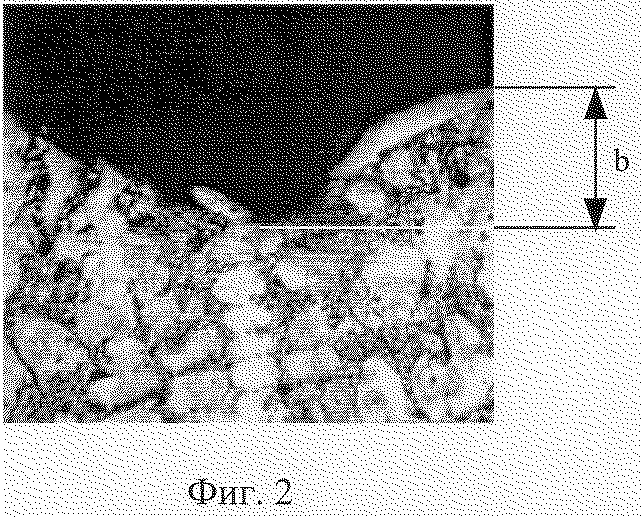

В нашем случае глубина разделки места дефекта (газовой раковины) на исследуемом образце, а значит и толщина расплавленного металлического порошкового материала (b) соответствует 1500 мкм (фиг.2).

Учитывая, что за выявленный оптимальный интервал времени нахождения металлического порошкового материала в расплавленном состоянии (τ) равен 0,9.. .1,1 с, газовые пузырьки проходят расстояние (L), равное 200...220 мкм (фиг. 3). Рассчитаем количество термоциклов (n), необходимое для полного их выхода на поверхность расплавленного металла за данный интервал времени:

n=b/L=1500/200=7,5

n=b/L=1500/220=6,8.

Полученные результаты округлим в большую сторону и примем количество термоциклов, обеспечивающих расплавление металлического порошкового материала, необходимое для выхода всех газовых пузырьков на поверхность расплавленного металла за выбранный интервал времени (τ=0,9...1,1 с), равным 8 и 7.

Рассчитаем суммарное время нахождения металлического порошкового материала в расплавленном состоянии (Т), необходимое для выхода всех газовых пузырьков на поверхность расплавленного металла за выбранный интервал времени:

Т=τ•n=0,9•8=7,2 с;

Т=τ•n=1,1•7=7,7 с.

Таким образом для выхода всех газовых пузырьков на поверхность расплавленного металла при глубине разделки места дефекта, а значит и толщине расплавленного металлического порошкового материала, равной 1500 мкм, и времени нахождения металлического порошкового материала в расплавленном состоянии в интервале 0,9...1,1 с суммарное время нахождения металлического порошкового материала в расплавленном состоянии равно 7,2...7,7 с, а количество термоциклов, обеспечивающих расплавление металлического порошкового материала равно 8 и 7 (фиг.4).

При нахождении металлического порошкового материала в расплавленном состоянии при каждом термоцикле меньше 0,9 с - варианты 1...3 (см. табл. 1) глубина проплавления основного металла становится меньше 0,03 мм. В данном случае не происходит качественной металлургической связи между расплавленным металлическим порошковым материалом и основным металлом детали. Поэтому прочность их соединения (адгезия) низкая и равна 65...175 МПа. Низкую прочность соединения можно объяснить отсутствием смачивания между расплавленным металлическим порошковым материалом и основным металлом детали в результате недостаточного запаса теплоты, накопленной в расплавленном металле.

При нахождении металлического порошкового материала в расплавленном состоянии при каждом термоцикле больше 1,1 с - варианты 7...9 (см. табл. 1) глубина проплавления основного металла детали становится больше 0,05 мм. В данном случае возрастание времени теплового воздействия приводит к увеличению зоны термического влияния, ее пережогу, укрупнению зерна основного металла, образованию окислов по границам зерен, охрупчиванию металла в этой зоне, а следовательно, и снижению прочности соединения (адгезии) металлического порошкового материала с основным металлом детали, которая становится равной 135...210 МПа.

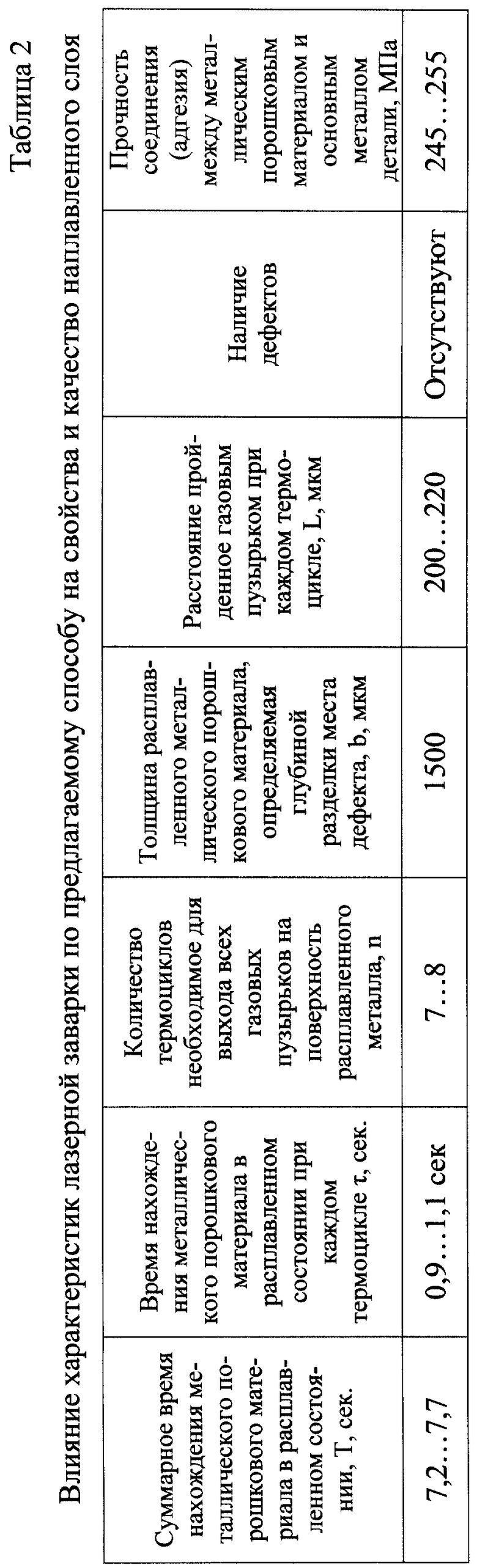

В табл.2 приведены характеристики лазерной заварки по предлагаемому способу, обеспечивающие получение бездефектного слоя с высокими эксплуатационными свойствами для выбранной глубины разделки места дефекта (1500 мкм).

Проведенный заявителем анализ уровня техники, включающий поиск по патентам и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявляемого изобретения, позволили установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявляемого изобретения, а определено из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволили выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объеме, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию изобретательного уровня заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата.

Следовательно, заявленное изобретение соответствует требованию "новизны" по действующему законодательству.

Пример. Исследования проводились на призматических образцах, изготовленных из антифрикционного серого чугуна размером 55х10х10 мм с припуском 0,2 мм на сторону для последующей механической обработки.

На рабочей поверхности образца после его выплавки имелись отдельные газовые раковины и поры. После выявления зоны расположения дефекта перед лазерной заваркой проводилась разделка дефектного места, которая заключалась в механическом высверливании неметаллических включений и рыхлот из зоны раковины до "здорового" металла. После разделки места дефекта их максимальная глубина составляла 1500 мкм. В качестве присадочного материала использовали порошковую смесь системы Cr-Ni-B-Si, которой заполнялась зона расположения дефекта.

Лазерную заварку дефектов осуществляли на установке непрерывного СО2 - лазера "Комета" по различным режимам. При постоянной мощности излучения - 1000 Вт изменялось время нахождения металлического порошкового материала в расплавленном состоянии и количество термоциклов, обеспечивающих расплавление металлического порошкового материала, необходимое для выхода всех газовых пузырьков на поверхность расплавленного металла, в зависимости от глубины разделки места дефектов, а значит толщины расплавленного металлического порошкового материала.

Каждый термоцикл состоял из четырех стадий:

1 - нагрев сфокусированным лучом лазера, обеспечивающий расплавление металлического порошкового материала;

2 - выдержка металлического порошкового материала в расплавленном состоянии в течение выбранного оптимального времени (τ=0,9...1,1 с). Время нахождения металла в расплавленном состоянии фиксировалось и контролировалось термопарой и секундомером;

3 - охлаждение на воздухе металлического порошкового материала до температуры 150...170oС после прекращения лазерного воздействия. Данная температура выбиралась с учетом снижения внутренних напряжений в зоне заварки без уменьшения физико-механических свойств. Температура контролировалась термопарой;

4 - выдержка при температуре 150...170oС в течение не менее 10 мин, что обеспечивало отсутствие образования трещин в зоне заварки от наличия внутренних напряжений. Температура в интервале 150...170oС в течение не менее 10 мин поддерживалась автономно с использованием нагревательной установки или расфокусированного луча лазера. Температура и время выдержки фиксировалась и контролировалась термопарой и секундомером.

После лазерной заварки проводилась шлифовка восстановленной поверхности исследуемого образца до его номинального размера.

Качество заварки оценивалось металлографическим и цветным методами. Металлографические исследования проводились на шлифах, вырезанных из детали, с использованием микроскопа МИМ-10 при увеличении 50. Цветную дефектоскопию осуществляли с применением стандартных реактивов [Волченко В.Н. Контроль качества сварных конструкций, 1986, стр. 109-111].

Количественную оценку прочности соединения (адгезии) металлического порошкового материала с основным металлом детали определяли методом сдвига [Тушинский Л. И. , Плохов А.В. Исследование структуры и физико-механических свойств покрытий, 1986, стр. 67-69].

Из табл. 1 видно, что оптимальными, с точки зрения прочности соединения (адгезии) между металлическим порошковым материалом и основным металлом детали при однократном термоцикле, обеспечивающем расплавление металлического порошкового материала являются варианты 4, 5, 6, при которых прочность соединения (адгезия) между металлическим порошковым материалом и основным металлом детали максимальная и находится в интервале 245...255 МПа. Принимая во внимание, что в нашем случае глубина разделки места дефекта равна 1500 мкм для полного выхода всех газовых пузырьков на поверхность расплавленного металла, при выявленном времени нахождения металла в расплавленном состоянии, необходимо провести несколько термоциклов, обеспечивающих расплавление металлического порошкового материала.

Влияние характеристик лазерной заварки по предлагаемому способу на свойства и качества наплавленного слоя приведены в табл.2. Из табл.2 видно, что для получения максимальной прочности соединения (адгезии) между металлическим порошковым материалом и основным металлом детали, равной 245...255 МПа, и отсутствия дефектов (газовые раковины, поры и трещины) при нахождении металлического порошкового материала в расплавленном состоянии в интервале 0,9. ..1,1 с при каждом термоцикле суммарное время нахождения металлического порошкового материала в расплавленном состоянии, необходимое для выхода всех газовых пузырьков на поверхность расплавленного металла равно 7,2...7,7 с, а количество термоциклов, обеспечивающих расплавление металлического порошкового материала, необходимое для выхода всех газовых пузырьков на поверхность расплавленного металла - 7 и 8.

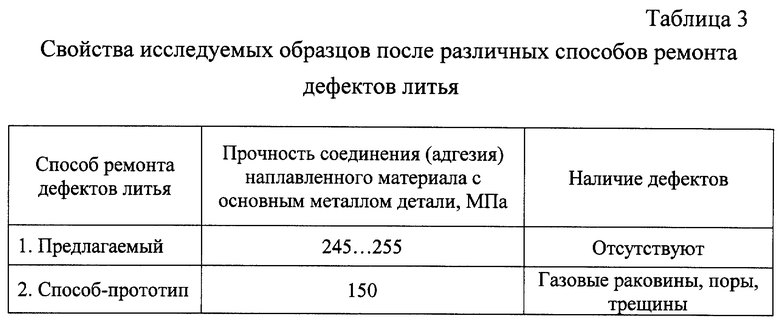

Одновременно проведены испытания образцов по способу-прототипу. Результаты испытаний представлены в табл.3.

Из табл.3 видно, что предлагаемый способ ремонта дефектов литья обеспечивает повышение прочности соединения (адгезии) между наплавленным материалом и основным металлом детали и отсутствие дефектов (газовые раковины, поры и трещины) по сравнению со способом-прототипом.

Итак, использование предлагаемого способа ремонта дефектов литья обеспечивает улучшение качества ремонта дефектов литья за счет повышения прочности соединения (адгезии) между наплавленным материалом и основным металлом детали на 65% по сравнению с образцами обработанных по способу-прототипу и отсутствия дефектов (газовые раковины, поры и трещины).

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

- средство, воплощающее заявленное изобретение при его осуществлении, предназначено для использования в машиностроении при восстановлении работоспособности и повышения ресурса плоских металлических изделий небольших толщин, имеющих остаточные деформации, возникающие после лазерной обработки;

- для заявленного изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке средств и методов;

- средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ КОНСТРУКЦИЙ С КОНЦЕНТРАТОРАМИ НАПРЯЖЕНИЙ | 2001 |

|

RU2204615C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2087548C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТРЕНИЯ | 2000 |

|

RU2161211C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 2000 |

|

RU2161171C1 |

| СПОСОБ ЛАЗЕРНОЙ ЗАКАЛКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2153009C1 |

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ | 2001 |

|

RU2191996C1 |

| Способ ремонта металлических трубопроводов в полевых условиях и установка для его осуществления | 2020 |

|

RU2734312C1 |

| СПОСОБ ЗАВАРКИ ДЕФЕКТОВ В ОТЛИВКАХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2109611C1 |

| Способ ремонта дефектов литья | 1987 |

|

SU1555099A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2202456C1 |

Изобретение относится к технологии ремонта дефектов литья типа газовых раковин и пор в деталях из железоуглеродистых сталей и сплавов с помощью концентрированных источников энергии и может найти применение в различных отраслях машиностроения. Технический результат - повышение качества ремонта дефектов литья. В выявленной зоне расположения дефектов выполняют разделку под сварку. Разделку заполняют металлическим порошковым материалом путем термоциклирования с использованием сфокусированного луча лазера. Суммарное время нахождения металлического порошкового материала в расплавленном состоянии определяют соотношением Т=τ•n, где Т - суммарное время нахождения металлического порошкового материала в расплавленном состоянии, необходимое для выхода всех газовых пузырьков на поверхность расплавленного металла; τ - время нахождения металлического порошкового материала в расплавленном состоянии при каждом термоцикле, при этом τ=0,9-1,1 с; n - количество термоциклов, необходимое для выхода всех газовых пузырьков на поверхность расплавленного металла; n=b/L; b - толщина расплавленного металлического порошкового материала, определяемая глубиной разделки места дефекта; L - расстояние, пройденное газовым пузырьком при каждом термоцикле. 3 табл., 4 ил.

Способ ремонта дефектов литья, при котором выявляют зону расположения дефектов, производят разделку места дефектов под сварку и выполняют заварку полученной разделки, отличающийся тем, что выявленную зону расположения дефектов заполняют металлическим порошковым материалом и заварку осуществляют термоциклированием с использованием сфокусированного луча лазера, обеспечивающим расплавление металлического порошкового материала, при этом суммарное время нахождения металлического порошкового материала в расплавленном состоянии определяют соотношением,

Т= τ•n,

где Т - суммарное время нахождения металлического порошкового материала в расплавленном состоянии, необходимое для выхода всех газовых пузырьков на поверхность расплавленного металла;

τ - время нахождения металлического порошкового материала в расплавленном состоянии при каждом термоцикле, при этом τ= 0,9-1,1 с; n - количество термоциклов, необходимое для выхода всех газовых пузырьков на поверхность расплавленного металла; n= b/L,

где b - толщина расплавленного металлического порошкового материала, определяемая глубиной разделки места дефекта;

L - расстояние, пройденное газовым пузырьком при каждом термоцикле.

| Способ ремонта дефектов литья | 1987 |

|

SU1555099A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ШЕЕК ОСЕЙ ВАГОННЫХ КОЛЕСНЫХ ПАР ПУТЕМ ЛАЗЕРНОЙ НАПЛАВКИ | 1996 |

|

RU2107598C1 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

SU1347295A1 |

| RU 2056253 С1, 20.03.1996 | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

2002-12-20—Публикация

2001-05-04—Подача