1

Изобретение относится к станкостроению, а именно к устройствам для торможения и доворота шпинделя станка в определенное угловое положение.

Известно устройство для позиционирования шпинделя станка в заданном угловом положении, содержащее цилиндрический кулачок, укрепленный на шпинделе станка. На цилиндрической поверхности кулачка выполнены спирали левого и правого направления, взаимодействующие с нажимным роликом, опорные подшипники которого установлены на конце штока силового цилиндра 1.

С помощью подобных устройств осуществляется доворот шпинделя после полной остановки шпинделя. Такие устройства обладают значительными габаритными размерами, -а также относительно небольшим крутящим моментом, что ограничивает их применение.

Известно устройство для остановки шпинделя станка в определенном угловом положении, содержащее гидравлический тормоз, гидравлический аккумулятор и фиксатор. Во время торможения гидравлический аккумулятор подключается к гидравлическому тормозу, который за счет трения фрикци

онных дисков создает на валу.шпинделя тормозной момент. В момент, близкий к полной остановке шпинделя включается гидравлический фиксатор, стопорящий шпиндель станка 2.

Однако данное устройство характеризуется сложностью конструкции и предназначено в основном для быстроходных шпинделей.

0

Целы изобретения - упрощение конструкции устройства и повышение надежности его работы.

Поставленная цель достигается тем, что выпускная камера гидропривода

5 соединена через датчик давления с конечным выключателем, взаимодействующим с золотниками управления, а также соединена через дроссель постоянного сечения с линией слива, а впуск0ная камера соединена с линией подачи рабочей жидкости под давлением и с емкостью запаса рабочей жидкости, находящейся под давлением окружающей |среяы.

5

Такое конструктивное решение позволяет при замедлении вращения до заданной оптимальной скорости авто.|матически переводить работу гидропривода с режима торможения на режим

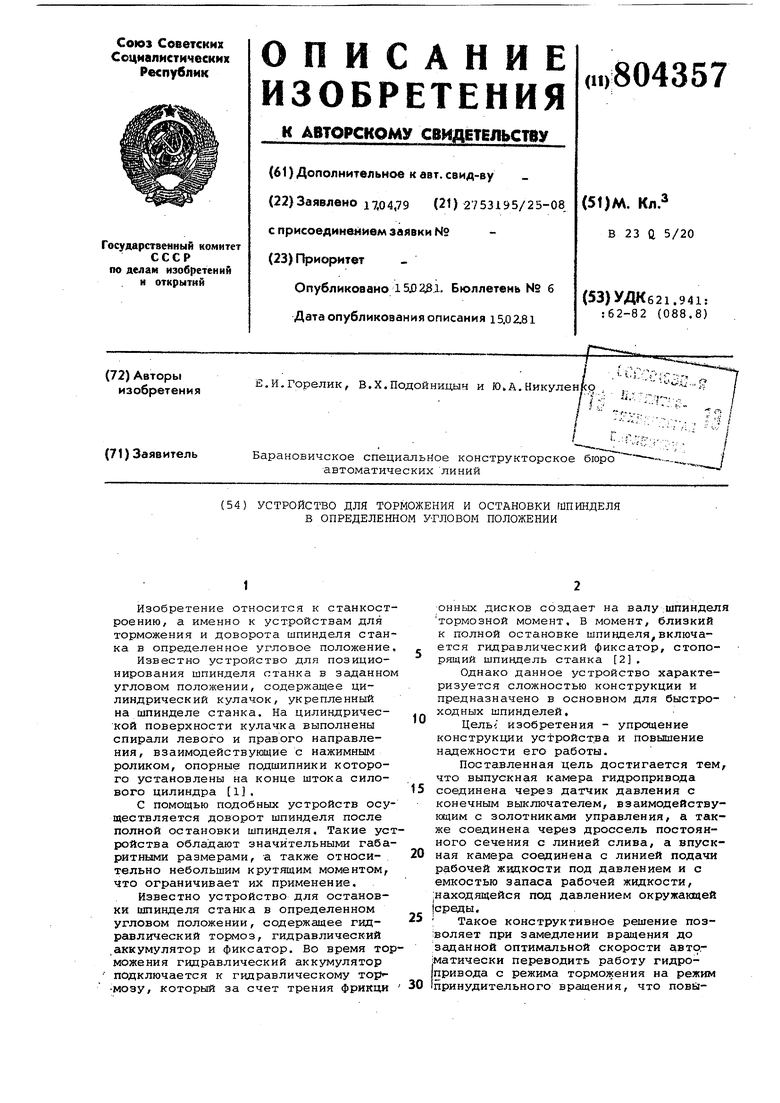

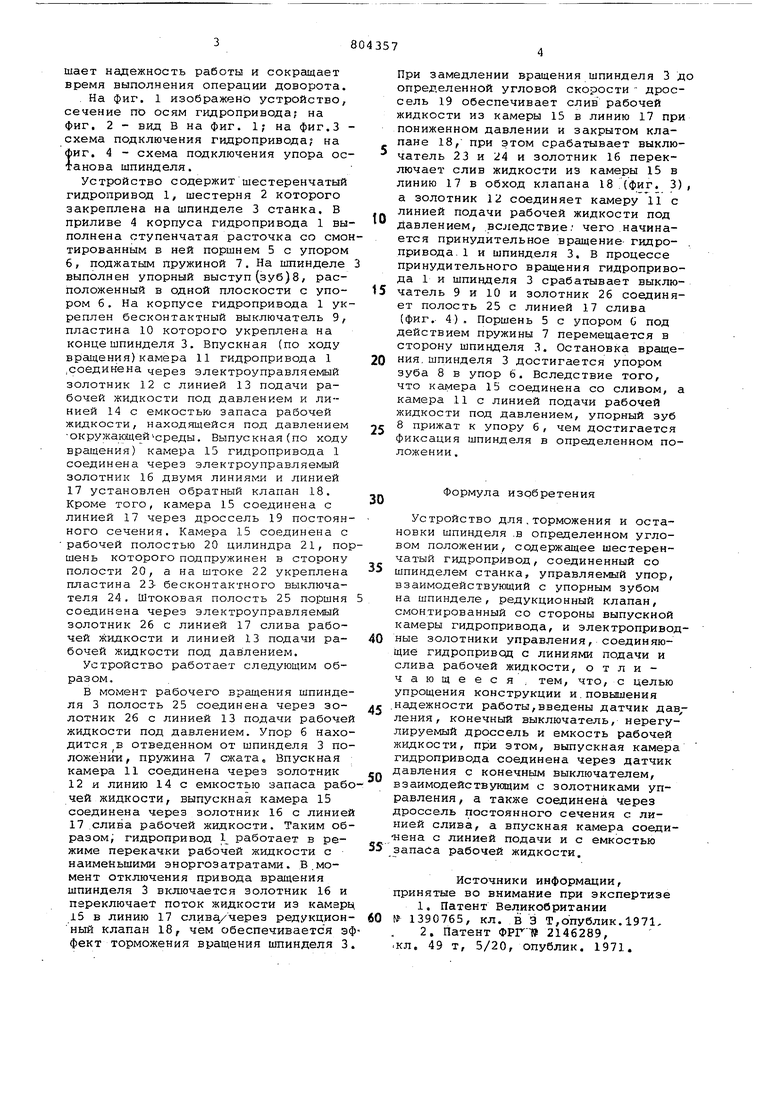

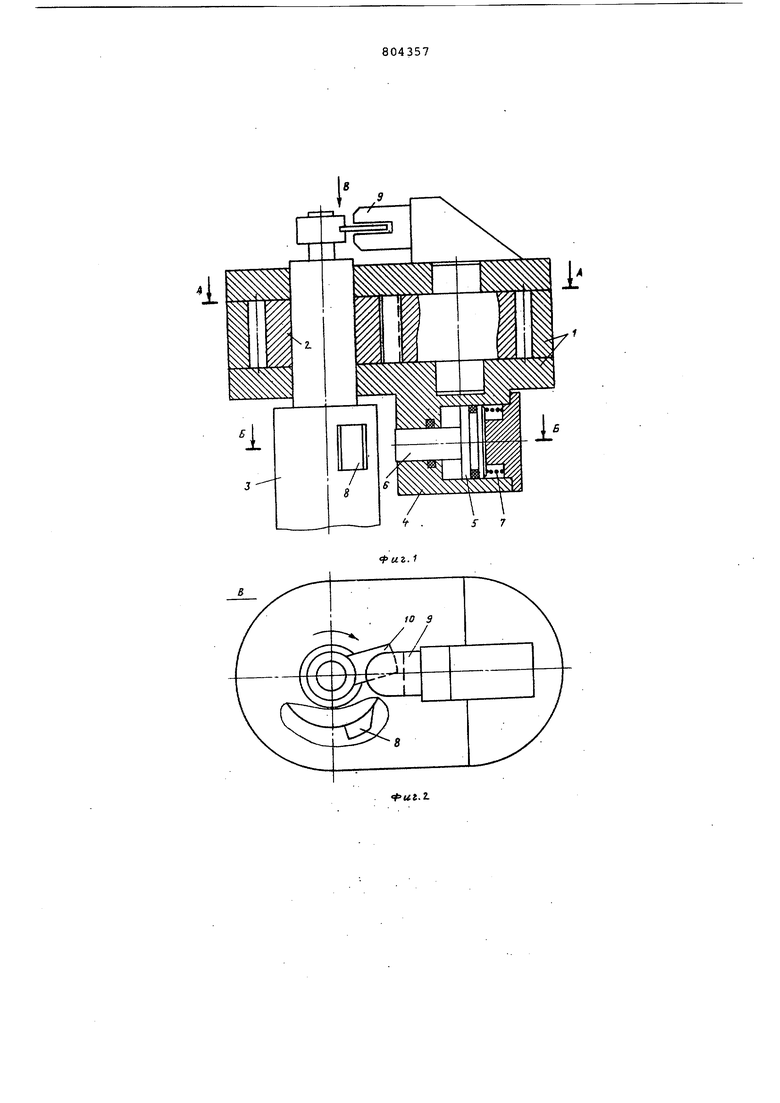

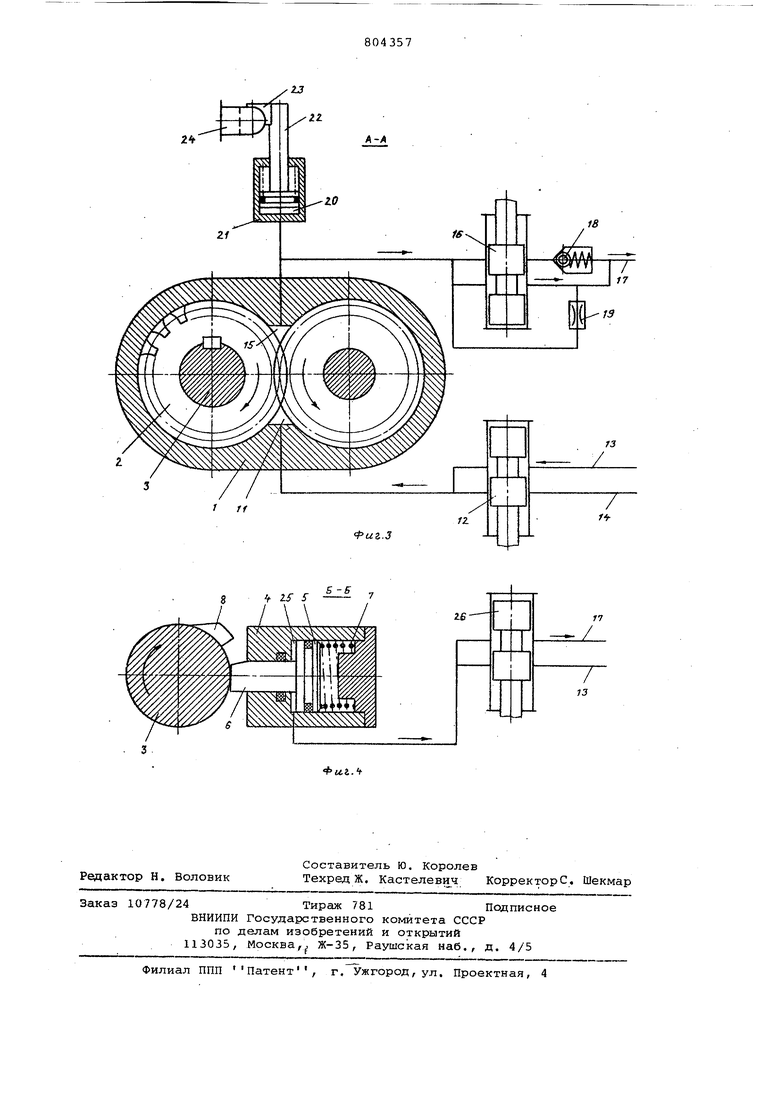

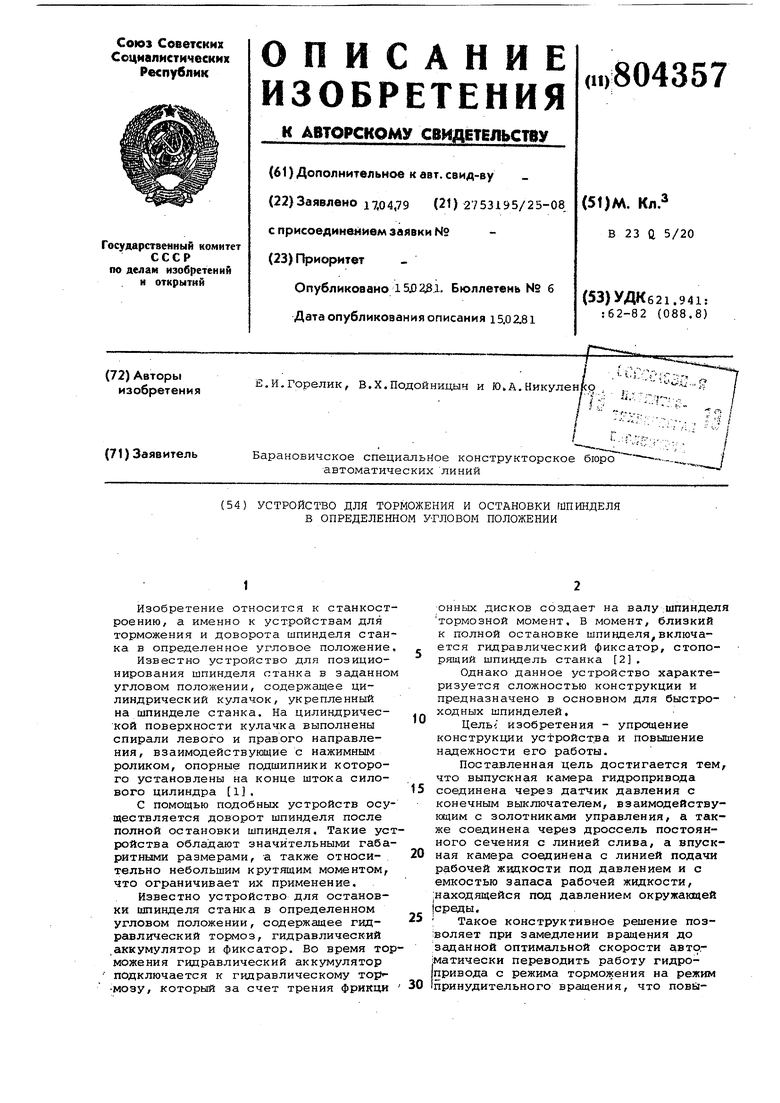

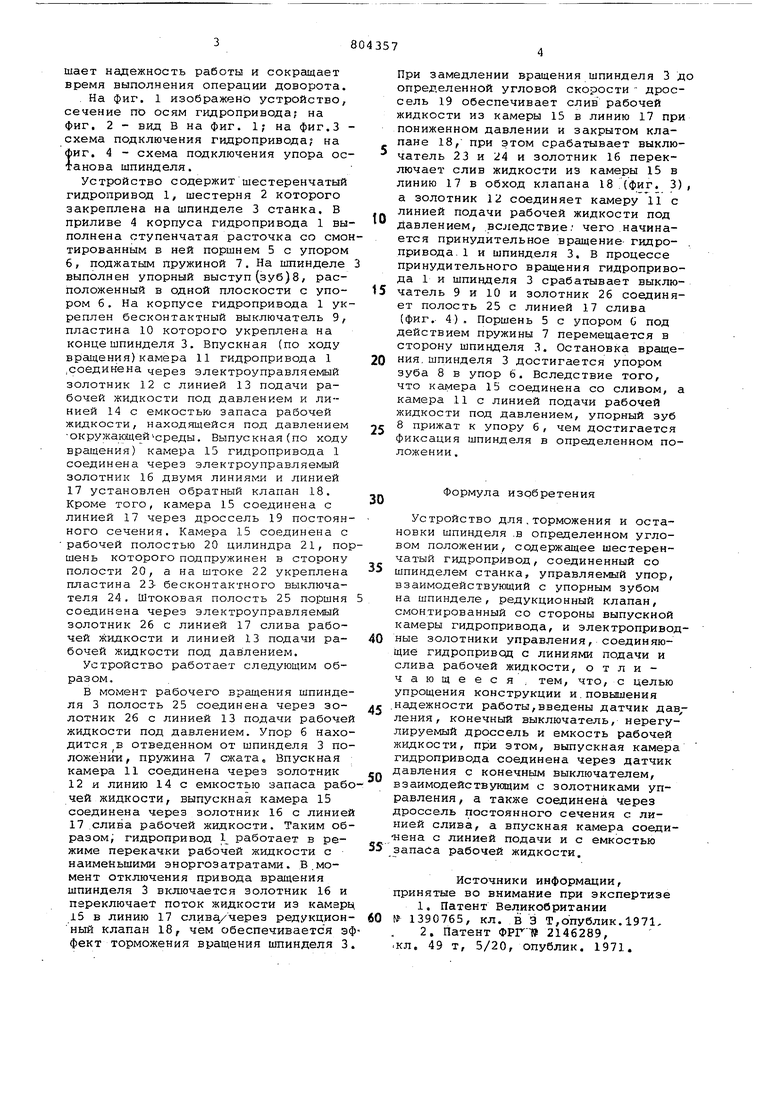

0 принудительного вращения, что повйшает надежность работы и сокращает время выполнения операции доворота. . На фиг. 1 изображено устройство, сечение по осям гидропривода; на фиг, 2 - вид В на фиг. 1; на фиг.З схема подключения гидропривода; на (Ьиг. 4 - схема подключения упора останова шпинделя.

Устройство содержит шестеренчатый гидропривод 1, шестерня 2 которого закреплена на шпинделе 3 станка. В приливе 4 корпуса гидропривода 1 выполнена ступенчатая расточка со смонтированным в ней поршнем 5 с упором 6, поджатым пружиной 7. На шпинделе выполнен упорный выступ (зуб)8, расположенный в одной плоскости с упором 6. На корпусе гидропривода 1 укреплен бесконтактный выключатель 9, пластина 10 которого укреплена на конце шпинделя 3. Впускная (по ходу вращения)камера 11 гидропривода 1 ,соединена через электроуправляемый золотник 12 с линией 13 подачи рабочей жидкости под давлением и линией 14 с емкостью запаса рабочей жидкости, находящейся под давлением окружающе й среды. Выпускная (по ходу вращения) камера 15 гидропривода 1 соединена через электроуправляемый золотник 16 двумя линиями и линией 17 установлен обратный клапан 18. Кроме того, камера 15 соединена с линией 17 через дроссель 19 постоянного сечения. Камера 15 соединена с рабочей полостью 20 цилиндра 21, поршень которого подпружинен в сторону полости 20, а на штоке 22 укреплена пластина 23- бесконтактного выключателя 24, Штоковая полость 25 поршня соединена через электроуправляемый золотник 26 с линией 17 слива рабочей жидкости и линией 13 подачи рабочей жидкости под давлением.

Устройство работает следующим образом,

В момент рабочего вращения шпинделя 3 полость 25 соединена через золотник 26 с линией 13 подачи рабочей жидкости под давлением. Упор 6 находится в отведенном от шпинделя 3 положении , пружина 7 сжата. Впускная камера 11 соединена через золотник 12 и линию 14 с емкостью запаса рабочей жидкости, выпускная камера 15 соединена через золотник 16 с линией 17 .слива рабочей жидкости. Таким образом; гидропривод 1 работает в режиме перекачки рабочей жидкости с наименьшими энергозатратами. В.момент отключения привода вращения шпинделя 3 включается золотник 16 и переключает поток жидкости из камарц 15 в линию 17 слива/через редукдионный клапан 18, чем обеспечивается эфект торможения вращения шпинделя 3

При замедлении вращения шпинделя 3 д определенной угловой скорости дроссель 19 обеспечивает слив рабочей жидкости из камеры 15 в линию 17 при пониженном давлении и закрытом клапане 18, при этом срабатывает выключатель 23 и 24 и золотник 16 переключает слив жидкости из камеры 15 в линию 17 в обход клапана 18,{фиг. 3) а золотник 12 соединяет камеру 11 с линией подачи рабочей жидкости под Давлением, вследствие; чего начинается принудительное вращение- гидропривода.1 и шпинделя 3. В процессе принудительного вращения гидропривода 1 и шпинделя 3 срабатывает выключатель 9 и 10 и золотник 26 соединяет полость 25 с линией 17 слива (фиг. 4). Поршень 5 с упором G под действием пружины 7 перемещается в сторону шпинделя 3. Остановка вращения, шпинделя 3 достигается упором зуба 8 в упор 6. Вследствие того, что камера 15 соединена со сливом, а камера 11 с линией подачи рабочей жидкости под давлением, упорный зуб 8 прижат к упору б, чем достигается фиксация шпинделя в определенном положении.

Формула изобретения

Устройство для,торможения и остановки шпинделя .в определенном угловом положении, содержащее шестеренчатый гидропривод, соединенный со шпинделем станка, управляемый упор, взаимодействующий с упорным зубом на шпинделе, редукционный клапан, смонтированный со стороны выпускной камеры гидропривода, и электропривоные золотники управления, соединяющие гидропривод с линиями подачи и слива рабочей жидкости, отличающееся ; тем, что, с целью упрощения конструкции и.повышения .надежности работы,введены датчик даления, конечный выключатель, нерегулируемый дроссель и емкость рабочей жидкости, при этом, выпускная камер гидропривода соединена через датчик давления с конечным выключателем, взаимодействугацим с золотниками управления, а также соединена через дроссель постоянного сечения с линией слива, а впускная камера соединена с линией подачи и с емкостью запаса рабочей жидкости.

Источники информации, принятые во внимание при экспертизе

1,Патент Великобритании

№ 1390765, кл. в 3 Т,опублик.1971,

2.Патент ФРГ 2146289, .кл. 49 т, 5/20, опублик. 1971.

f 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для торможения и довороташпиНдЕля B ОпРЕдЕлЕННОЕ углОВОЕ пОлО-жЕНиЕ | 1979 |

|

SU804358A1 |

| Устройство для остановки шпинделя вОпРЕдЕлЕННОМ углОВОМ пОлОжЕНии | 1979 |

|

SU804356A1 |

| ГИДРАВЛИЧЕСКАЯ ГОЛОВКА | 1991 |

|

RU2090785C1 |

| Гидропривод для возвратно-поступательного перемещения рабочего органа | 1982 |

|

SU1106926A1 |

| Кабелеукладочная машина | 1981 |

|

SU1033660A1 |

| Устройство для доворота и фиксации шпинделя в заданном угловом положении | 1980 |

|

SU933375A1 |

| ГИДРОПРИВОД ИСПОЛНИТЕЛЬНОГО ОРГАНА ]_ МЕТАЛЛОРЕЖУЩЕГО СТАНКА^•-•^=;г: | 1971 |

|

SU307207A1 |

| Гидравлический привод станка | 1976 |

|

SU662315A1 |

| ГИДРАВЛИЧЕСКАЯ ПОЗИЦИОННАЯ СИСТЕМА ПРОГРАММНОГО УПРАВЛЕНИЯ | 1973 |

|

SU393486A1 |

| Устройство для доворота и фиксации шпинделя в определенном угловом положении | 1988 |

|

SU1526947A1 |

Риг.з

Авторы

Даты

1981-02-15—Публикация

1979-04-17—Подача