Изобретение предназначено для непрерывного прессования и дублирования термопластичных и термореактивных пластмасс, изготовления комбинированных и слоистых пластико для калибровки листов из термопласт Ленточные пресса широко применяются в производстве пенопластов. Известен пресс для непрерывного производства пенопластов, содержащий две замкнутые ленты, выполненные в виде металлической сетки с привулканизованными к ней резиновым полосами I. Основной недостаток - невозможг ность создания достаточного рабочего давления между лентами пресса. Ближайшим по технической сущност к данному лзобретению является ленточный пресс для полимерных материалов, содержащий этажно располо женные замкнутые бесконечные прессующие ленты, огибающие приводные и направляющие барабаны и механизм регулирования рабочего зазора между прессующими лентами 2. Пресс содержит также установленную верхней прессующей лентой Kouviepy со смонтированным по ее периметру ynf тнением/ заполненную теплоносителем, средства для подачи теплоносителя и дополнительную камеру, установленную под рабочей ветью нижней прессующей ленты и связанную посредством переточных каналов с верхней камерой. Данная конструкция пресса позволяет создать достаточные давления на рабочих участках прессующих лент, обеспечивает регулирование и поддержание заданной величины рабочих зазоров, однако требует применения сложных уплотняющих устройств, высокой точности изготовления прессующих лент и не исключает возможности утечки и попадания теплоносителя в рабочий зазор, что в совокупности значительно усложняет конструкцию пресса. Цель изобретения - обеспечить равномерное давление в рабочем зазоре пресса при упрощении его конструкции. Это достигается тем, что в ленточном прессе для полимерных материалов, содержащем этажно расположенные замкнутые бесконечные прессующие ленты, огибающие приводные

и направляющие барабаны, и механизм регулирования рабочего зазора между прессующими лентами, прессующие лент снабжены расположенными по Их внутреней поверхности эластичными подложками, выполненньлми с системой внутренних сообщающихся каналов, заполненных текучим веществом, и прижимными валками, смонтированными в местах перегиба лент на барабанах.

Кроме того, ленточный пресс снабжен узлом подачи текучего вещества, соединенным гибкими шлангами с каналами каждой эластичной подложки.

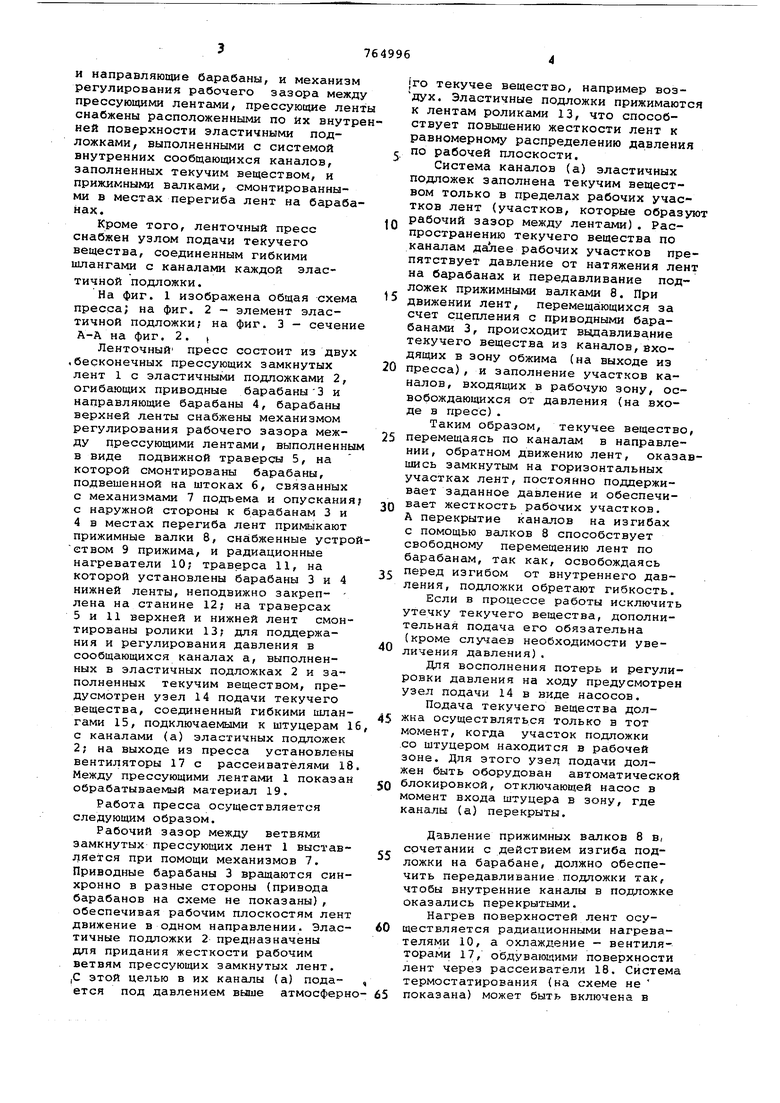

На фиг. 1 изображена общая схема пресса; на фиг. 2 - элемент эластичной подложки; на фиг. 3 - сечение А-А на фиг. 2. ,

Ленточный пресс состоит из двух .бесконечных прессующих замкнутых лент 1 с эластичными подложками 2, огибающих приводные барабаны3 и направляющие барабаны 4, барабаны верхней ленты снабжены механизмом регулирования рабочего зазора между прессующими лентами, выполненны в виде подвижной траверсы 5, на которой смонтированы барабаны, подвешенной на штоках 6, связанных с механизмами 7 подъема и опускания с наружной стороны к барабанам 3 и

4в местах перегиба лент примыкают прижимные валки 8, снабженные устро ством 9 прижима, и радиационные нагреватели 10; траверса И, на которой установлены барабаны 3 и 4 нижней ленты, неподвижно закреп- лена на станине 12; на траверсах

5и 11 верхней и нижней лент смонтированы ролики 13; для поддержания и регулирования давления в сообщающихся каналах а, выполненных в эластичных подложках 2 и заполненных текучим веществом, предусмотрен узел 14 подачи текучего вещества, соединенный гибкими шлангами 15, подключаемыми к штуцерам 1 с каналами (а) эластичных подложек

2; на выходе из пресса установлены вентиляторы 17 с рассеиватёлями 18 Между прессующими лентами 1 показан обрабатываемый материсш 19.

Работа пресса осуществляется следующим образом.

Рабочий зазор между ветвями замкнутых прессующих лент 1 выставляется при помощи механизмов 7. Приводные барабаны 3 вращаются синхронно в разные стороны (привода барабанов на схеме не показаны), обеспечивая рабочим плоскостям лент движение в одном направлении. Эластичные подложки 2 предназначены для придания жесткости рабочим ветвям прессующих замкнутых лент, |С этой целью в их каналы (а) подается под давлением выше атмосферн|го текучее вещество, например воздух. Эластичные подложки прижимаются к лентам роликами 13, что способствует повышению жесткости лент к равномерному распределению давления по рабочей плоскости.

Система каналов (а) эластичных подложек заполнена текучим веществом только в пределах рабочих участков лент (участков, которые образуют рабочий зазор между лентами). Распространению текучего вещества по каналам далее рабочих участков препятствует давление от натяжения лент на барабанах и передавливание подложек прижимными валками 8. При движении лент, перемещающихся за счет сцепления с приводными барабанами 3, происходит выдавливание текучего вещества из каналов, входящих в зону обжима (на выходе из пресса), и заполнение участков каналов, входящих в рабочую зону, освобождающихся от давления (на входе в пресс).

Таким образом, текучее вещество, перемещаясь по каналам в направлении, обратном движению лент, оказавшись замкнутым на горизонтальных участках лент, постоянно поддерживает заданное давление и обеспечивает жесткость рабочих участков. А перекрытие каналов на изгибах с помощью валков 8 способствует свободному перемещению лент по барабанам, так как, освобождаясь перед изгибом от внутреннего давления, подложки обретают гибкость.

Если в процессе работы исключить утечку текучего вещества, дополнительная подача его обязательна (кроме случаев необходимости увеличения давления),

Для восполнения потерь и регулировки давления на ходу предусмотрен узел подачи 14 в виде насосов.

Подача текучего вещества должна осуществляться только в тот момент, когда участок подложки со штуцером находится в рабочей зоне. Для этого узел подачи должен быть оборудован автоматической блокировкой, отключающей насос в момент входа штуцера в зону, где каналы (а) перекрыты.

Давление прижимных валков 8 в/ сочетании с действием изгиба подложки на барабане, должно обеспечить передавливание подложки так, чтобы внутренние каналы в подложке оказались перекрытыми.

Нагрев поверхностей лент осуществляется радиационными нагревателями 10, а охлаждение - вентиляторами 17, обдувающими поверхности лент через рассеиватели 18. Система термостатирования (на схеме не 5 показана) может быть включена в

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для непрерывного изготовления изделийиз пОлиМЕРНыХ МАТЕРиАлОВ | 1979 |

|

SU852600A1 |

| Устройство для формования ленточного полимерного материала | 1988 |

|

SU1523372A1 |

| Устройство для непрерывного изготовления изделий из полимерных материалов | 1977 |

|

SU672049A2 |

| Устройство для непрерывного формования ленточного полимерного материала | 1988 |

|

SU1646885A1 |

| Крутонаклонный ленточный конвейер | 2001 |

|

RU2220894C2 |

| Крутонаклонный ленточный конвейер | 1983 |

|

SU1142372A1 |

| МАШИНА ДЛЯ ЭТИКЕТИРОВАНИЯ | 2005 |

|

RU2293047C1 |

| Устройство для непрерывного формования ленточного полимерного материала | 1988 |

|

SU1719236A1 |

| Устройство для электростатического нанесения порошкообразного материала на рулонную основу | 1988 |

|

SU1577857A1 |

| ФОРМОВЫРАВНИВАЮЩАЯ ПЛИТА ПРЕССА, ДВУХЛЕНТОЧНЫЙ ПРЕСС, ОДНО- ИЛИ МНОГОЭТАЖНЫЙ ПРЕСС | 1992 |

|

RU2085391C1 |

Авторы

Даты

1980-09-23—Публикация

1978-08-07—Подача