(54) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СЛОИСТЫХ ПУСТОТЕЛЫХ ИЗДЕЛИИ

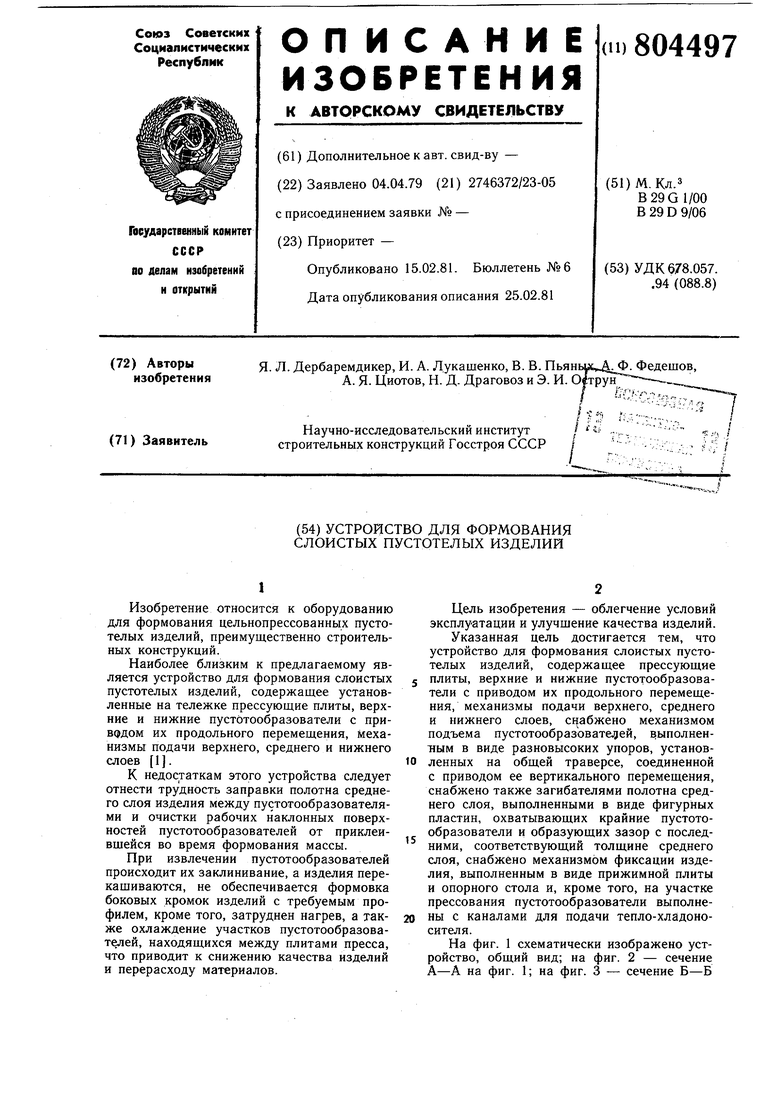

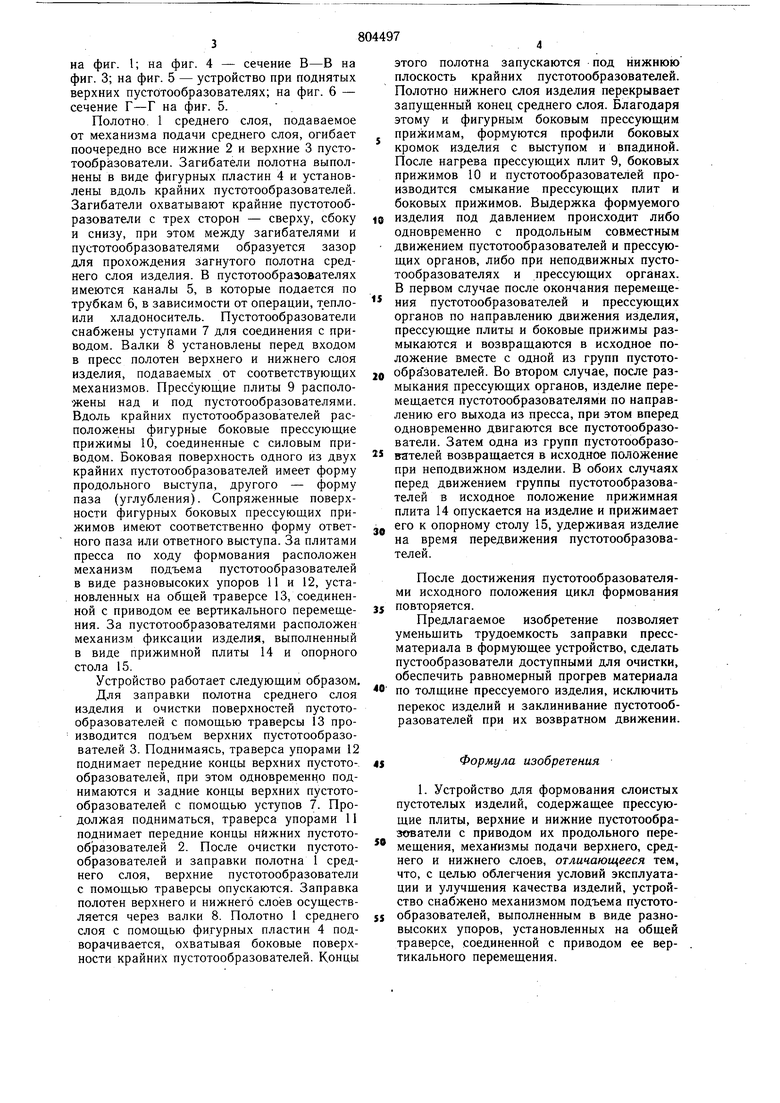

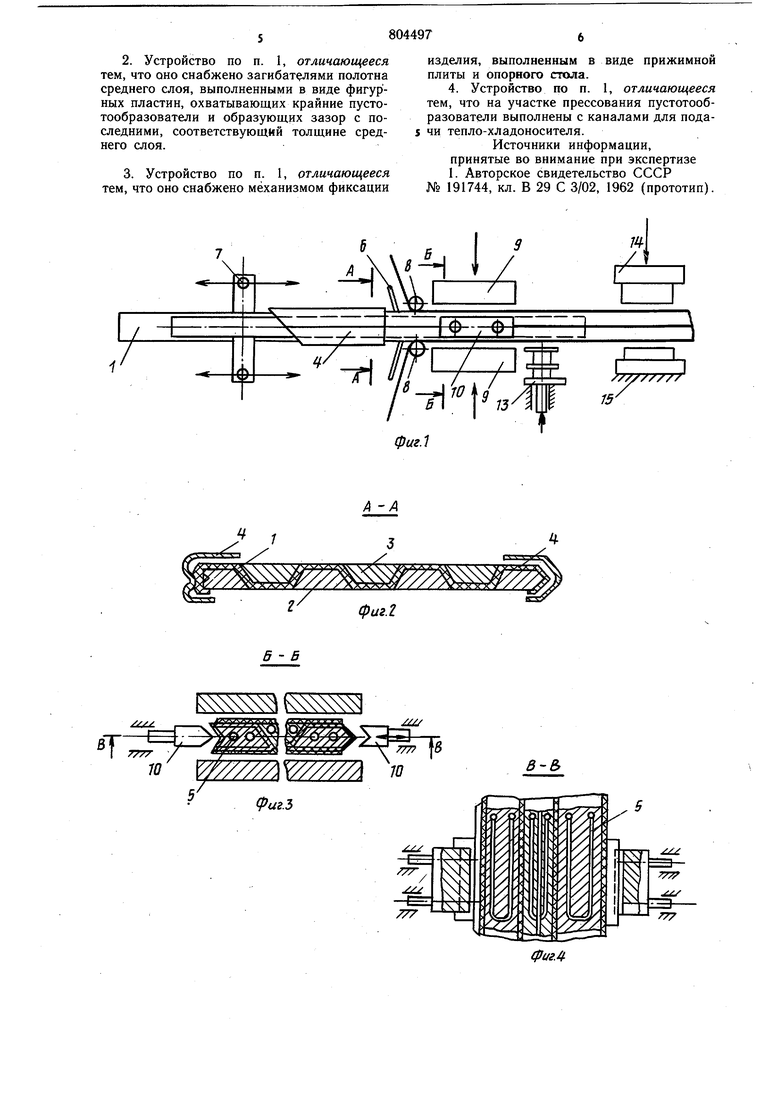

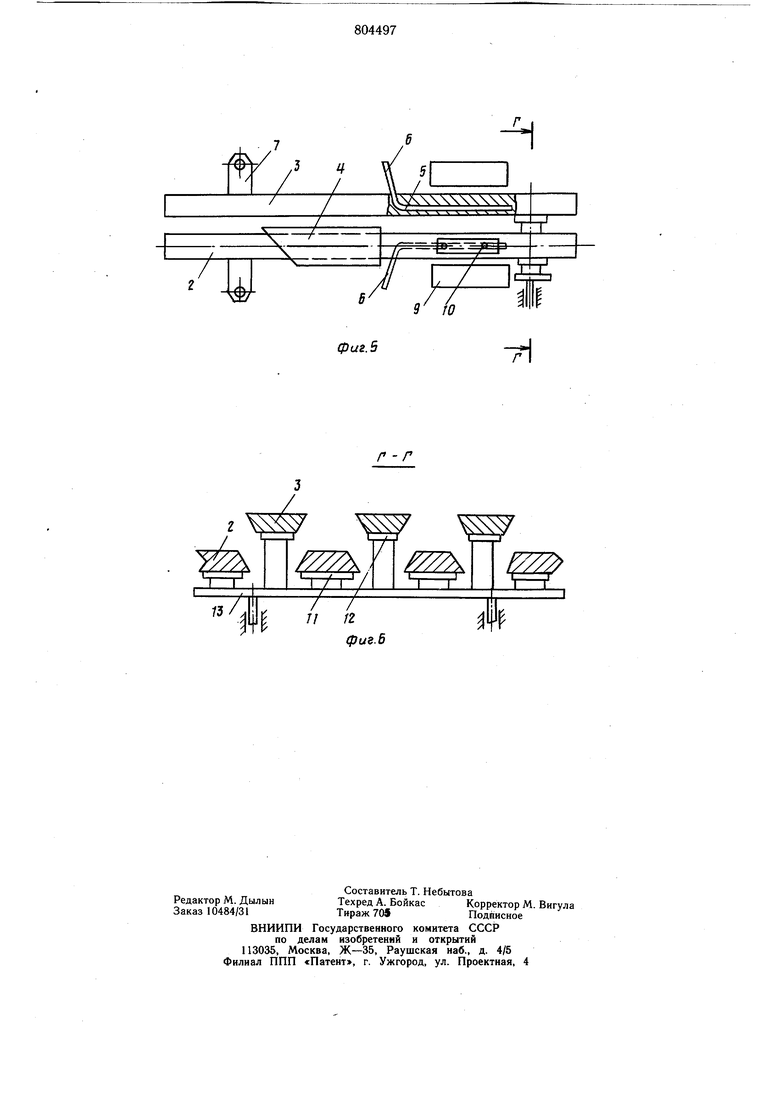

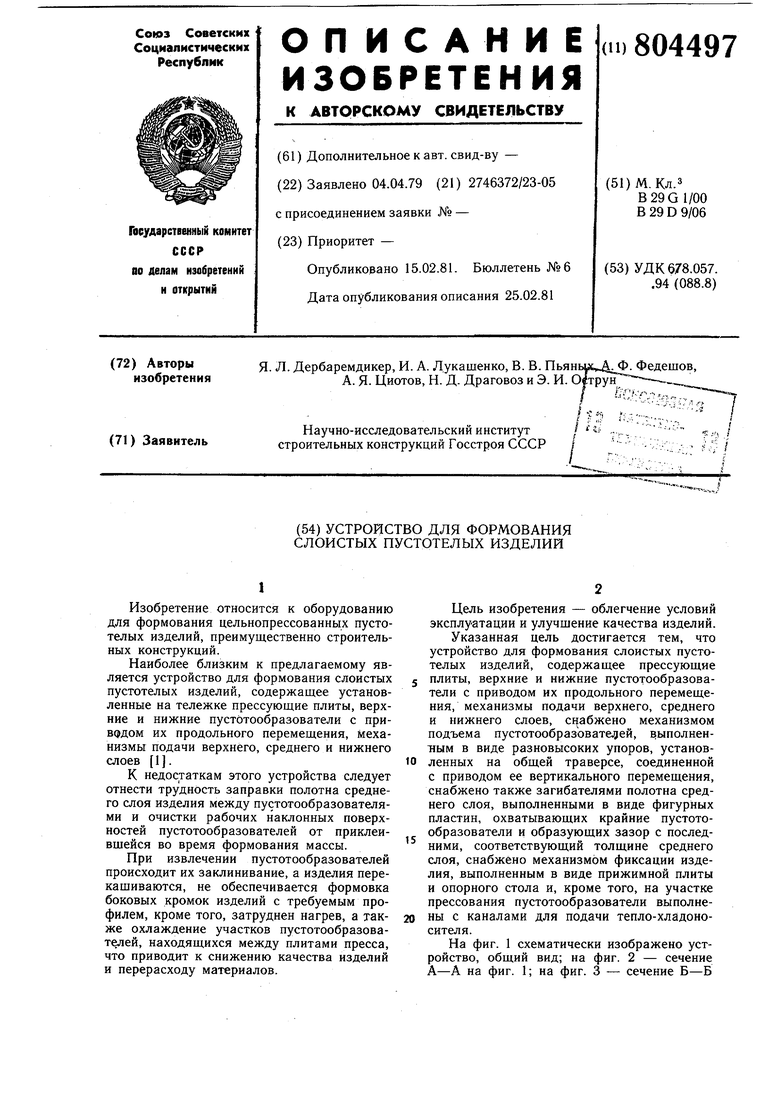

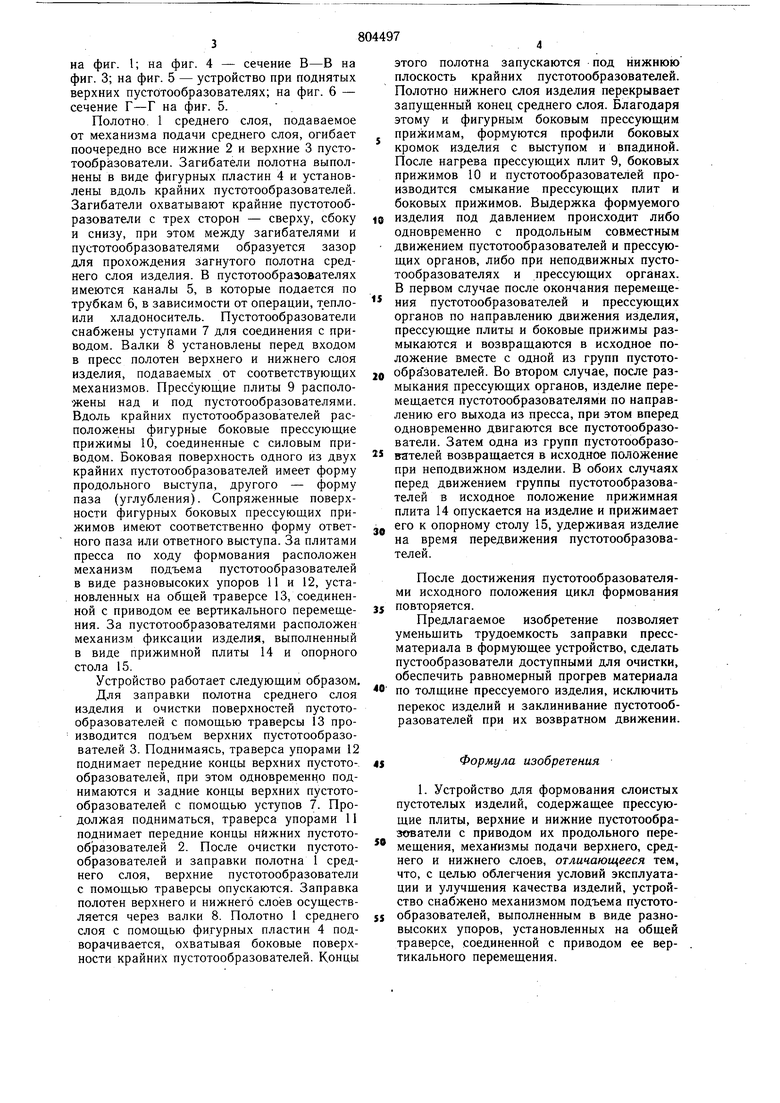

на фиг. 1; на фиг. 4 - сечение В-В на фиг. 3; на фиг. 5 - устройство при поднятых верхних пустотообразователях; на фиг. 6 - сечение Г-Г на фиг. 5.

Полотно. 1 среднего слоя, подаваемое от механизма подачи среднего слоя, огибает поочередно все нижние 2 и верхние 3 пустотообразователи. Загибатели полотна выполнены в виде фигурных пластин 4 и установлены вдоль крайних пустотообразователей. Загибатели охватывают крайние пустотообразователи с трех сторон - сверху, сбоку и снизу, при этом между загибателями и пустотообразователями образуется зазор для прохождения загнутого полотна среднего слоя изделия. В пустотообразователях имеются каналы 5, в которые подается по трубкам 6, в зависимости от операции, т,еплоили хладоноситель. Пустотообразователи снабжены уступами 7 для соединения с приводом. Валки 8 установлены перед входом в пресс полотен верхнего и нижнего слоя изделия, подаваемых от соответствующих механизмов. Прессующие плиты 9 расположены над и под пустотообразователями. Вдоль крайних пустотообразователей расположены фигурные боковые прессующие прижимы 10, соединенные с силовым приводом. Боковая поверхность одного из двух крайних пустотообразователей имеет форму продольного выступа, другого - форму паза (углубления). Сопряженные поверхности с|)игурных боковых прессующих прижимов имеют соответственно форму ответного паза или ответного выступа. За плитами пресса по ходу формования расположен механизм подъема пустотообразователей в виде разновысоких упоров 11 и 12, установленных на общей траверсе 13, соединенной с приводом ее вертикального перемещения. За пустотообразователями расположен механизм фиксации изделия, выполненный в виде прижимной плиты 14 и опорного стола 15.

Устройство работает следующим образом. Для заправки полотна среднего слоя изделия и очистки поверхностей пустотообразователей с помощью траверсы 13 производится подъем верхних пустотообразователей 3. Поднимаясь, траверса упорами 12 поднимает передние концы верхних пустотообразователей, при этом одновременно поднимаются и задние концы верхних пустотообразователей с помощью уступов 7. Продолжая подниматься, траверса упорами 11 поднимает передние концы нижних пустотообразователей 2. После очистки пустотообразователей и заправки полотна 1 среднего слоя, верхние Пустотообразователи с помощью траверсы опускаются. Заправка полотен верхнего и нижнего слоев осуществляется через валки 8. Полотно 1 среднего слоя с помощью фигурных пластин 4 подворачивается, охватывая боковые поверхности крайних пустотообразователей. Концы

этого полотна запускаются под нижнюю плоскость крайних пустотообразователей. Полотно нижнего слоя изделия перекрывает запущенный конец среднего слоя. Благодаря этому и фигурным боковым прессующим прижимам, формуются профили боковых кромок изделия с выступом и впадиной. После нагрева прессующих плит 9, боковых прижимов 10 и пустотообразователей производится смыкание прессующих плит и боковых прижимов. Выдержка формуемого

0 изделия под давлением происходит либо одновременно с продольным совместным движением пустотообразователей и прессующих органов, либо при неподвижных пустотообразователях и прессующих органах. В первом случае после окончания перемещения пустотообразователей и прессующих органов по направлению движения изделия, прессующие плиты и боковые прижимы размыкаются и возвращаются в исходное положение вместе с одной из групп пустото0 образователей. Во втором случае, после размыкания прессующих органов, изделие перемещается пустотообразователями по направлению его выхода из пресса, при этом вперед одновременно двигаются все Пустотообразователи. Затем одна из групп пустотообразо5 вателей возвращается в исходное положение при неподвижном изделии. В обоих случаях перед движением группы пустотообразователей в исходное положение прижимная плита 14 опускается на изделие и прижимает

- его к опорному столу 15, удерживая изделие на время передвижения пустотообразователей.

После достижения пустотообразователями исходного положения цикл формования 5 повторяется.

Предлагаемое изобретение позволяет уменьшить трудоемкость заправки прессматериала в формующее устройство, сделать пустообразователи доступными для очистки, обеспечить равномерный прогрев материала по толщине прессуемого изделия, исключить перекос изделий и заклинивание пустотообразователей при их возвратном движении.

Формула изобретения

. Устройство для формования слоистых пустотелых изделий, содержащее прессующие плиты, верхние и нижние Пустотообразователи с приводом их продольного перемещения, механизмы подачи верхнего, среднего и нижнего слоев, отличающееся тем, что, с целью облегчения условий эксплуатации и улучшения качества изделий, устройство снабжено механизмом подъема пустотообразователей, выполненным в виде разновысоких упоров, установленных на общей траверсе, соединенной с приводом ее вертикального перемещения.

2.Устройство по п. 1, отличающееся тем, что оно снабжено загибателями полотна среднего слоя, выполненными в виде фигурных пластин, охватывающих крайние пустотообразователи и образующих зазор с последними, соответствующий толщине среднего слоя.

3.Устройство по п. 1, отличающееся тем, что оно снабжено механизмом фиксации

изделия, выполненным в виде прижимной

плиты и опориого стола.

4. Устройство по п. 1, отличающееся

тем, что на участке прессования пустотообразователи выполнены с каналами для подачи тепло-хладоносителя.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

№ 191744, кл. В 29 С 3/02, 1962 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи многослойного настила волокнистого материала к вырубочному прессу | 1983 |

|

SU1138374A1 |

| Устройство для подачи многослойного настила рулонного материала к вырубочному прессу | 1983 |

|

SU1137045A1 |

| Устройство для подачи многослойного настила к вырубочному прессу | 1985 |

|

SU1286487A1 |

| Пресс-форма для формования пустотелых строительных изделий | 1982 |

|

SU1087337A1 |

| Способ изготовления многопустотных плит из волокнистых масс и устройство для его осуществления | 1989 |

|

SU1659201A1 |

| АВТОМАТ ДЛЯ СБОРКИ КАРТОННЫХ КОРОБОК | 1990 |

|

RU2037425C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ МАТЕРИАЛОВ | 2002 |

|

RU2237577C2 |

| ПРЕСС ДЛЯ ВЫРУБКИ ДЕТАЛЕЙ ОБУВИ ИЗ РУЛОННЫХ МАТЕРИАЛОВ | 1990 |

|

RU2019113C1 |

| РУЧНОЙ ПРЕСС | 1992 |

|

RU2063334C1 |

7777 / 10 У//////Л У/7// Л СригЗ

фиг. 2 10

фиг. 5

фиг. 6

Авторы

Даты

1981-02-15—Публикация

1979-04-04—Подача