оо

00

со

4: Изобретение относится к раскройному оборудованию кожгалантерейной, обувной, швейной и других отраслей легкой промышленности и может быть применено для подачи многослойного настила материала в зону раскроя вырубочного пресса. Известны устройства для подачи многослойного настила к вырубочному прессу, содержащие рулонодержатель, стол или ленточный транспортер для размещения настила, каретку с подающей платформой, зажим ,для закрепления настила на подающей платформе и привод 1. Общими недостатками этих устройств являются отсутствие поддерживающей платформы и прижима для закрепления настила на последней, что ведет к сдвигу слоев при возвратном ходе подающей платформы, а также повышенное у9илие прижима настила на подающей платформе и возможность повреждения и слипания полотен настила при сжатии его зажимом. Чрезмер- 20 ный прижим настила обусловлен тем, что силы сопротивления подачи всех полотен, разматываемых из рулонов, суммируются и преодолеваются только двумя силами трения, являющимися силами подачи, которые возникают между верхней плоскостью настила и зажимом, а также между нижней плоскостью настила и платформой. Для получения этих сил трения необходимо увеличивать усилие сжатия полотен пропорциoHavTbHO числу слоев настила. С увеличением числа слоев настила в Значительной степени увеличивается прогиб (сочетание деформаций изгиба, сжатия и растяжения) верхних полотен под действием прижимной планки; так как с увеличением числа слоев увеличиваются ысота ( и соответственно податливость при сжатии) настила и усилие прижима, необходимое для его подачи. Вырубленные на участке прогиба полотен детали имеют неточные размеры. Увеличение прогиба (деформации- сжатия) настила ведет также к снижению точности подачи. Известны также устройства для подачи многослойного настила к вырубочному прессу, содержащие рулонодержатель, стол для размещения настила, подающую и поддерживающую платформы, зажимы для закрепления настила на этих пля формах и привод 2. Общими недостатками указанных устройств являются повышенное усилие прижима настила на подающей платформе, обусловленное отмеченными вь1ще причинами и вследствие этого возможность повреждения и слипания полотен настила при его подаче (повышенные усилия прижима полотен обуславливают большие деформации сжатия и прогиб настила, ведущие к сдвигу слоев (особенно при пода113874 че высоких настилов), а также то, что в момент окончания подачи настила осуществляется его прижим (фиксация на поддерживающей платформе) в натянутом состоянии, так как поддерживающая платформа расположена между рулонодержателем и подающей платформой. Для фиксации натянутого настила требуется повышенное усилие прижима его к поддерживающей платформе (во избежание сдвига слоев). и, кроме того, в период вырубания деталей полотна, расположенные на участке между рулонодержателем и поддерживающей платформой, а также участки полотен, прижатые к последней, находятся в натянутом (напряженном) состоянии, что обуславливает их вытяжку (высокоэластичную деформацию растяжения). В период подачи и раскроя этих полотен, а также частично после раскроя происходит релаксация (усадка, сокращение длины) йатериала, что ведет к смещению слоев в настиле и снижению точности кроя. Известно устройство для подачи многослойного настила волокнистого материала к вырубочному прессу, содержащее аретку, установленную в направляющих возможностью возвратно-поступательноо перемещения, и смонтированную на каетке подающую платформу со средством ажима настила, включающим прижимную планку, связанную со щтоками силоых цилиндров, и неподвижно установленую поддерживающую платформу со средтвом зажима 3. В известном устройстве yctpaHeHbi отдельные недостатки отмеченных выше аналогов. Например, размотка рулонов осуществляется с помощью поворотного рычага с роликом в период вырубания дета-лей, в связи с чем сокращается продолжительность прохождения полотен в натянутом (напряженном) состоянии, что ведет к улучшению качества процесса подачи, Однако и это устройство имеет ряд недостатков, а именно: при размотке рулонов с помощью поворотного рычага с роликом происходит по указанным выше причинам суммирование сил сопротивления перемещению полотен, что обуславливает повышенные усилия сжатия (прижима) настила планкой на поддерживающей платформе. Кроме того, верхние слои сжимаются роликом поворотного рычага, а нижние слои - направляющим и натяжным роликами. Одновременно со сжатием и натяжением настил подвергается интенсивному изгибу на трех участках (тремя роликами). В связи с этим при подаче липких (с адгезионным покрытием) материалов (например, искусственная кожа «фловерлак, материалы с лаковым покрытием), а также отдельных видов рулонных материалов с

повышенной пластичностью и тягучестью (например, некоторые пленочные материалы), специальных и дублированных материалов (например, дублированные материалы для изготовления резиновой обуви и материалы, полотна которых пропитаны связующим) не допускаются повышенные напряжения и деформации сжатия, растяжения, изгиба этих материалов во избежание повреждения и слипания полотен, снижения точности размеров и качества выкроенных деталей.

Кроме того, повышенные усилия сжатия настила на поддерживающей платформе, а также роликом поворотного рычага обуславливают снижение точности подачи, а также повышенные показатели металлоемкости и мощности приводов для перемещения поворотного рылага и планки (размещенной над поддерживающей платформой) при зажиме настила и размотке рулонов. Приводы повышенной мощности ведут к увеличению расхода энергии и затрат на их изготовление. Повышенная сложность конструкции, обусловленная наличием механизма поворотного рычага и направляющих роликов, также относится к недостаткам устройства.

Цель изобретения - повышение надежности устройства в работе.

Указанная цель достигается тем, что в устройстве для подачи многослойного настила волокнистого материала к вырубочному прессу, содержащему каретку, установленную в направляющих с возможностью возвратно-поступательного перемещения,- и смонтированную на каретке подающую платформу со средством зажима настила, включающим прижимную планку, связанную со штоками силовых цилиндров, и неподвил но установленную поддерживающую платформу со средством зажима настила, смонтированное на подающей платформе средство для зажима настила снабжено разделительными планками для размещения одна над другой по высоте настила между его слоями, причем разделительные планки выполнены переменной длины, увеличивающейся в направлении к верхнему слою настила, с отверстиями для прохода щтоков силовых цилиндров и снабжены приспособлением для их фиксации, включающим две щарнирно закрепленные на концах прижимной планки, защелки с фиксаторами по числу планок, связанные между собой посредством шарнирной тяги, при этом поддерживающая платформа расположена перед подающей в направлении подачи настила.

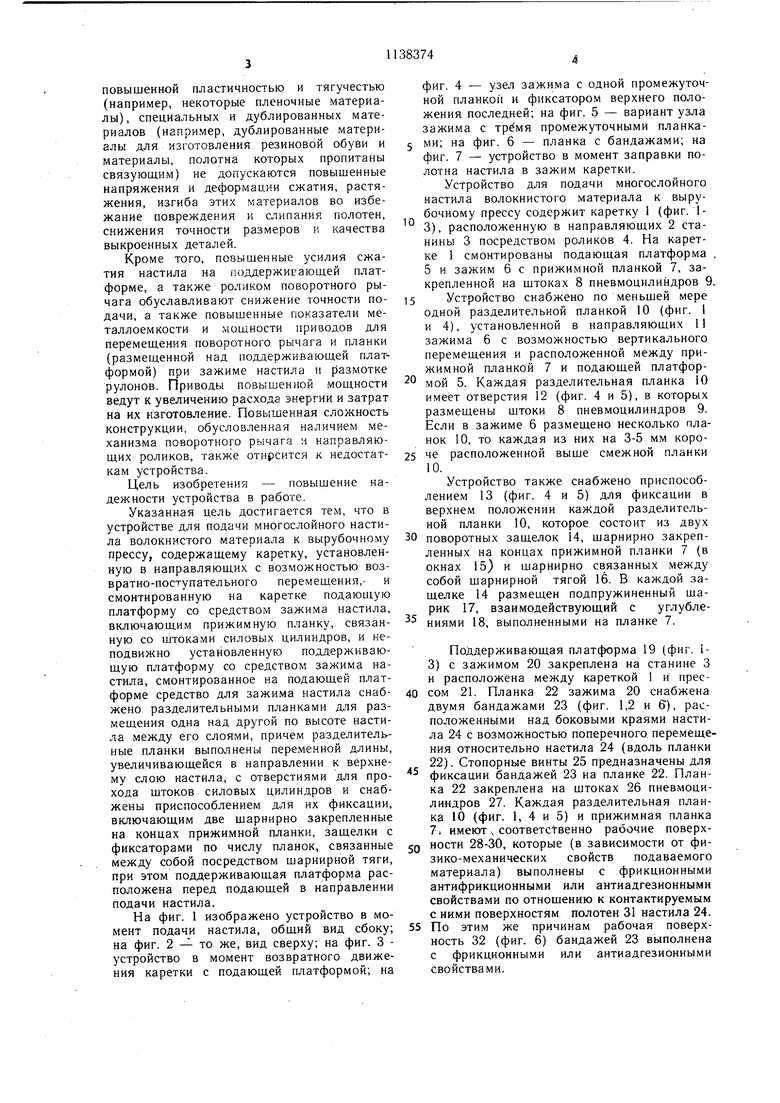

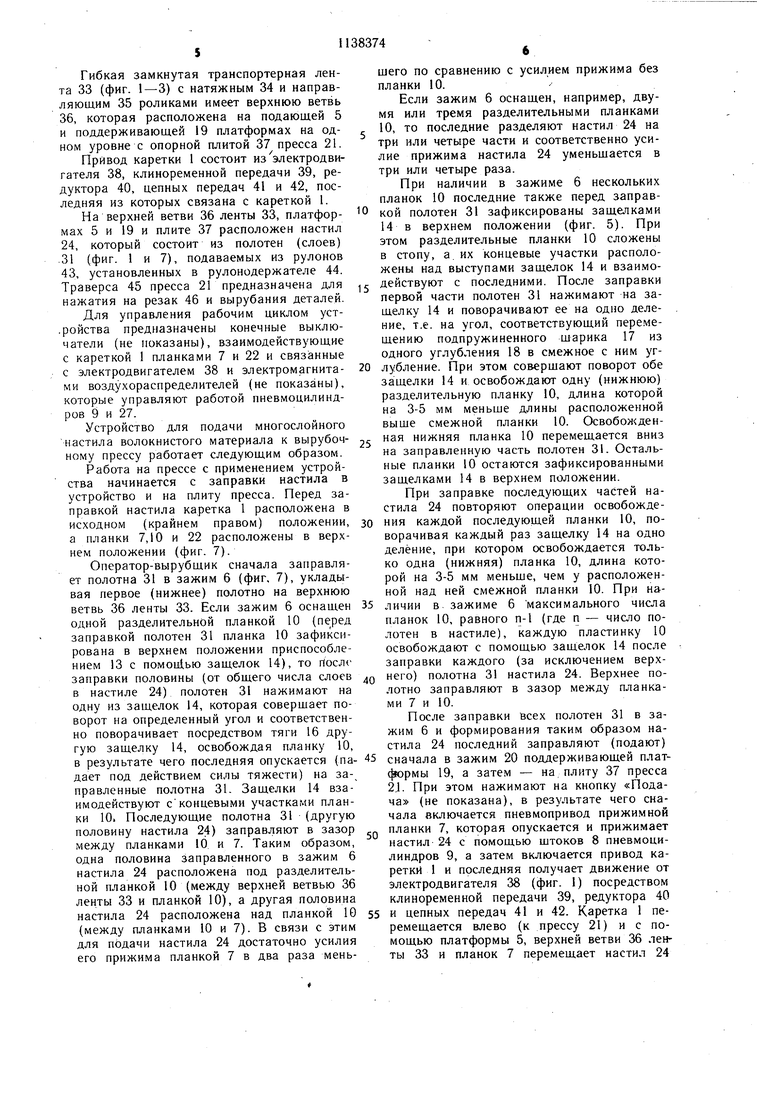

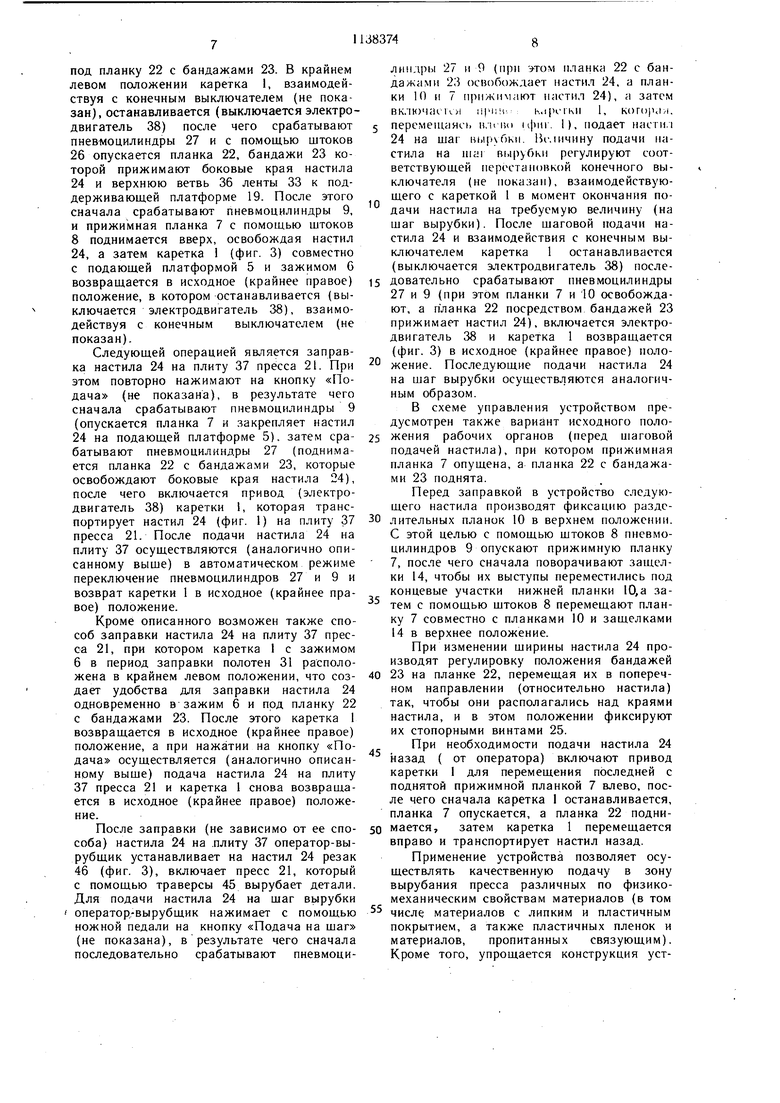

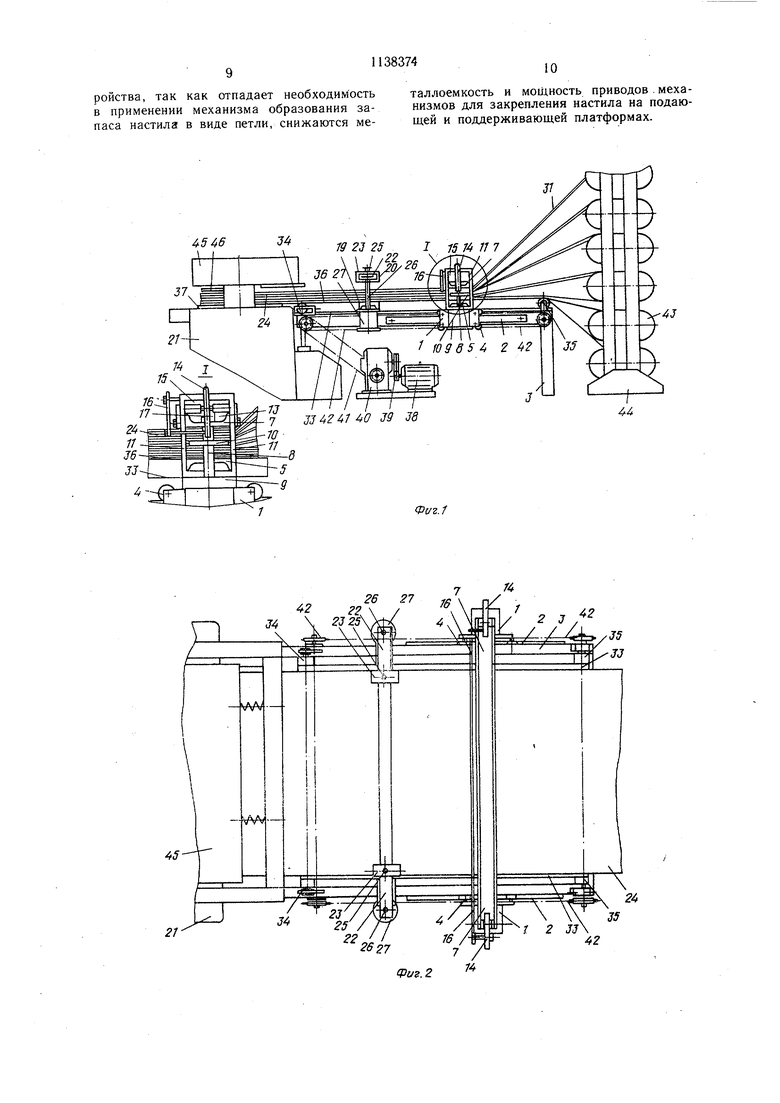

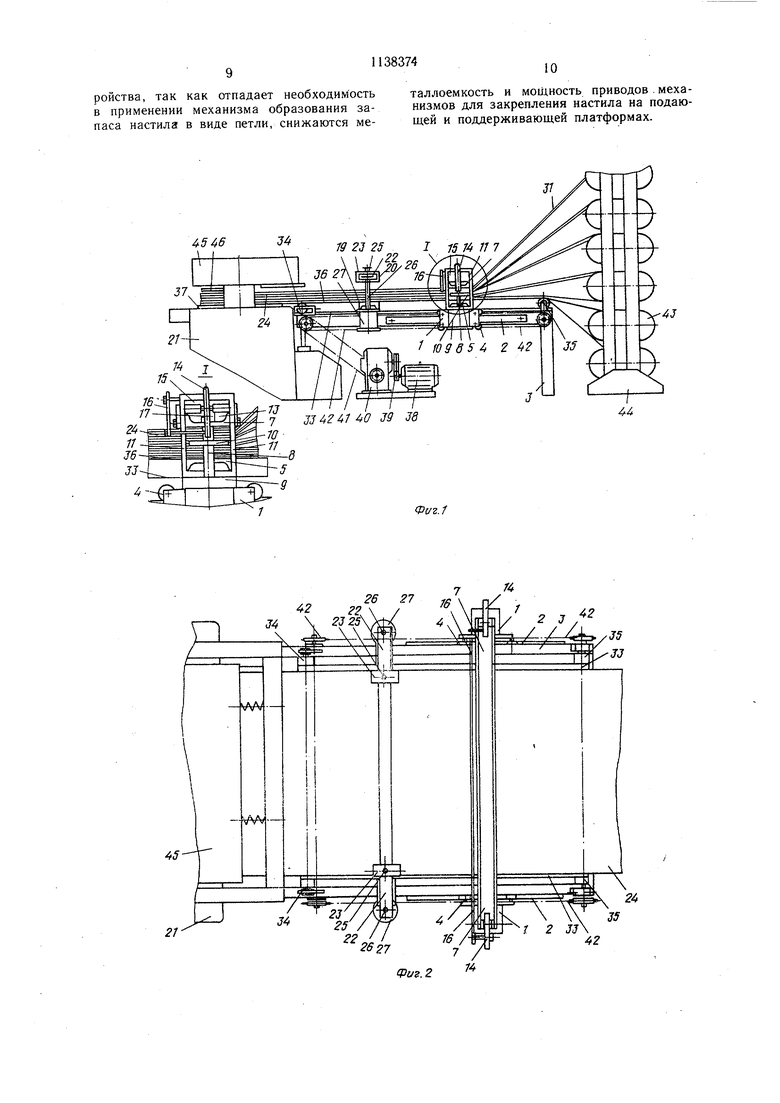

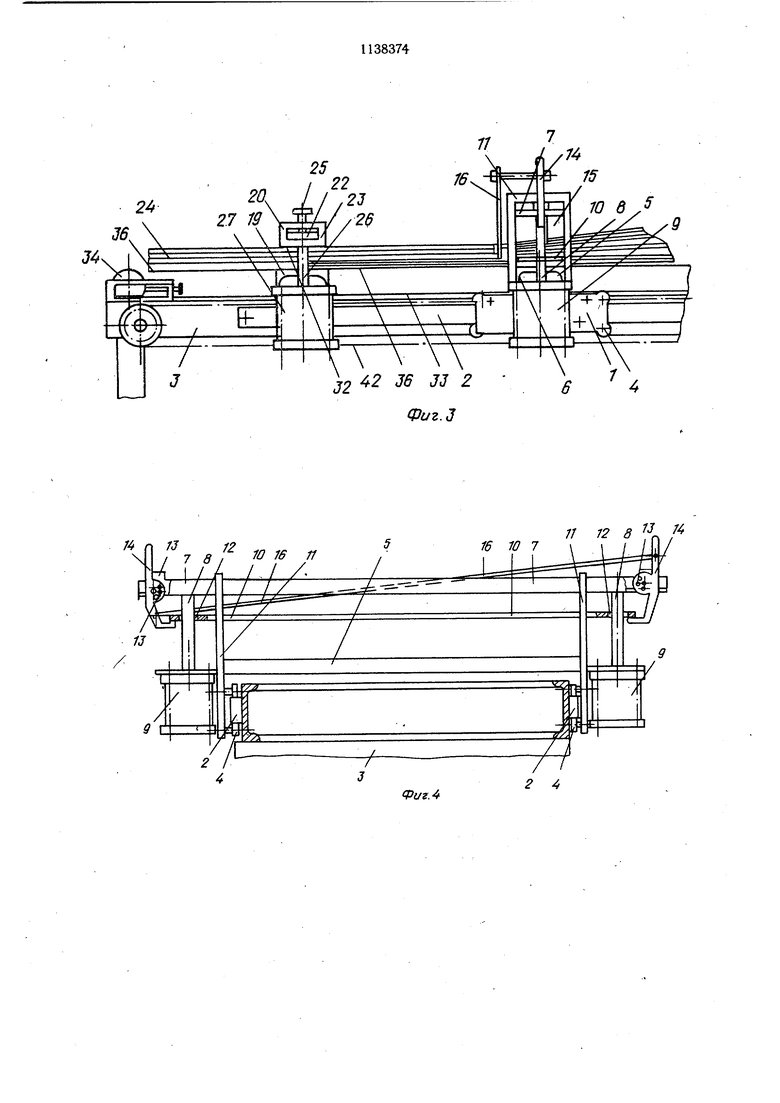

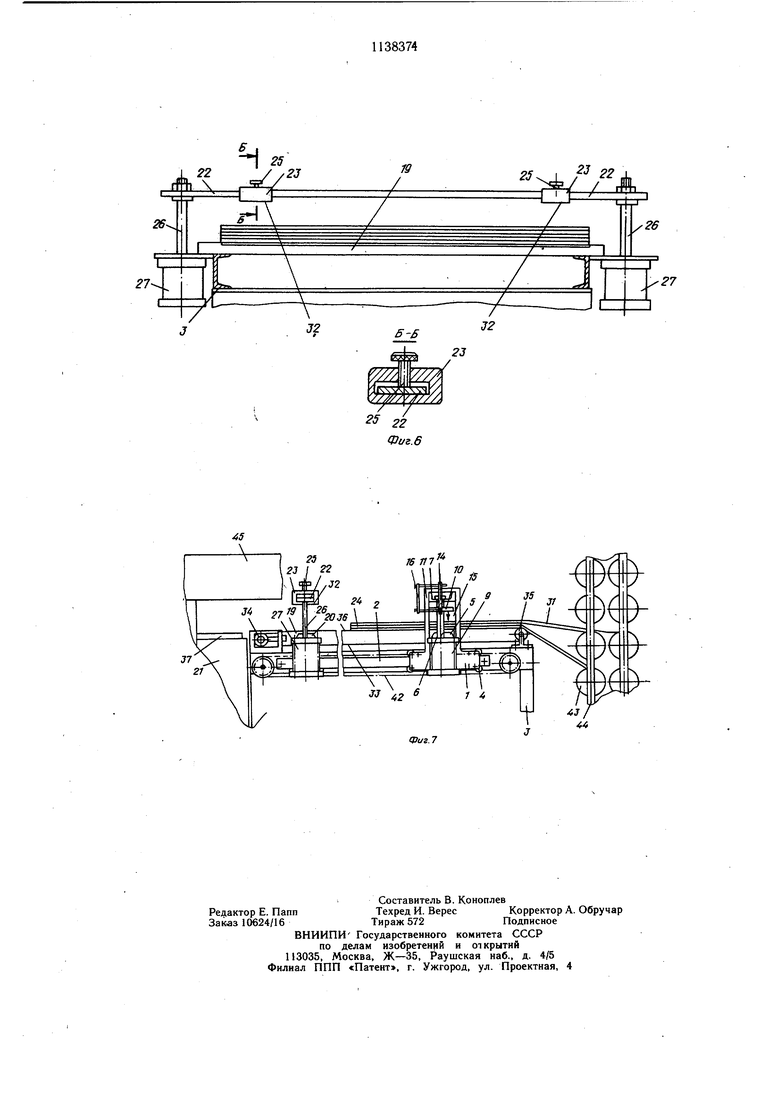

На фиг. 1 изображено устройство в момент подачи настила, общий вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 устройство в момент возвратного движения каретки с подающей платформой; на

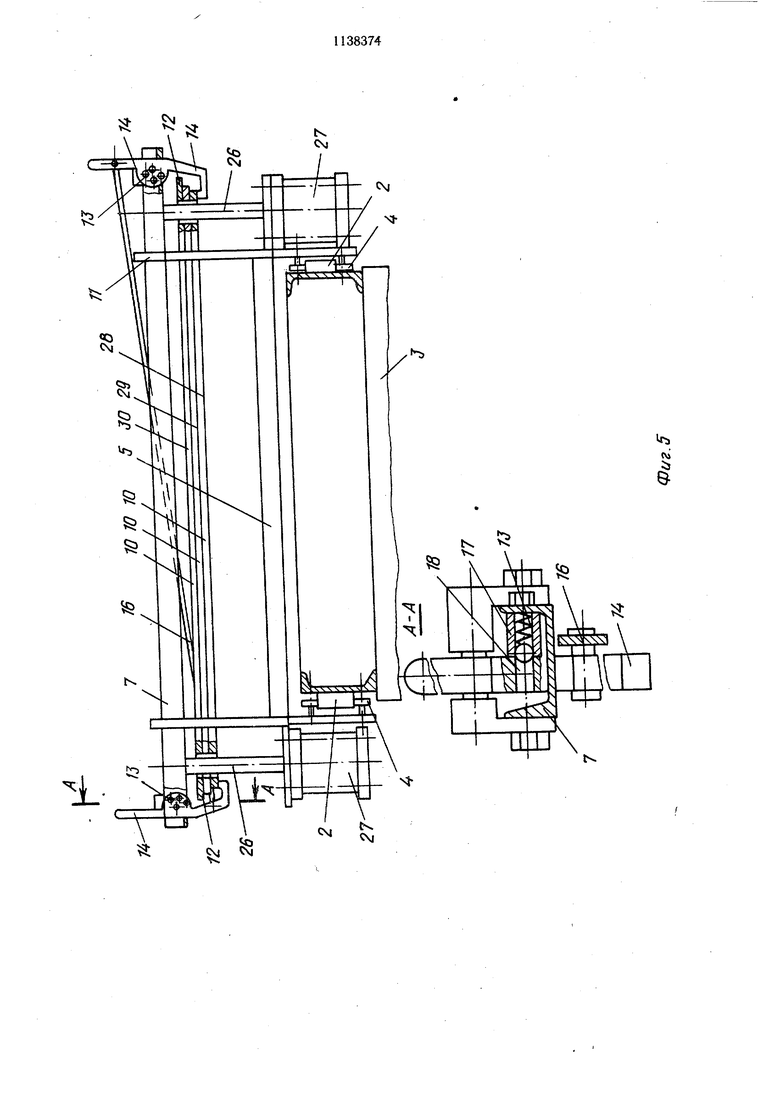

фиг. 4 - узел зажима с одной промежуточной планкой и фиксатором верхнего положения последней; на фиг. 5 - вариант узла зажима с тремя промежуточными планка5 ми; на фиг. б - планка с бандажами; на фиг. 7 - устройство Б момент заправки полотна настила в зажим каретки.

Устройство для подачи многослойного настила волокнистого материала к вырубочному прессу содержит каретку 1 (фиг. 103), расположенную в направляющих 2 станины 3 посредством роликов 4. На к-аретке 1 смонтированы подающая платформа . 5 и зажим 6 с прижимной планкой 7, закрепленной на щтоках 8 пневмоцилиндров 9.

5 Устройство снабжено по меньшей мере одной разделительной планкой 10 (фиг. I и 4), установленной в направляющих 1 зажима 6 с возможностью вертикального перемещения и расположенной между прижимной планкой 7 и подающей платформой 5. Каждая разделительная планка 10 имеет отверстия 12 (фиг. 4 и 5), в которых размещены штоки 8 пневмоцилиндров 9. Если в зажиме 6 размещено несколько планок 10, то каждая из них на 3-5 мм короче расположенной выше смежной планки 10.

Устройство также снабжено приспособлением 13 (фиг. 4 и 5) для фиксации в верхнем положении каждой разделительной планки 10, которое состоит из двух

0 поворотных защелок 14, щарнирно закрепленных на концах прижимной планки 7 (в окнах 15) и щарнирно связанных между собой шарнирной тягой 16. В каждой защелке 14 размещен подпружиненный шарик 17, взаимодействующий с углублениями 18, выполненными на планке 7.

Поддерживающая платформа 19 (фиг. i3) с зажимом 20 закреплена на станине 3 и расположена между кареткой 1 и прессом 21. Планка 22 зажима 20 снабжена двумя бандажами 23 (фиг. 1,2 и 6), расположенными над боковыми краями настила 24 с возможностью поперечного перемещения относительно настила 24 (вдоль планки 22). Стопорные винты 25 предназначены для

5 фиксации бандажей 23 на планке 22. Планка 22 закреплена на щтоках 26 пневмоцилиндров 27. Каждая разделительная планка 10 (фиг. 1, 4 и 5) и прижимная планка 7: имеют соответственно рабочие поверхности 28-30, которые (в зависимости от физико-механических свойств подаваемого материала) выполнены с фрикционными антифрикционными или антиадгезионнымн свойствами по отношению к контактируемым с ними поверхностям полотен 31 настила 24.

5 По эти.м же причинам рабочая поверхность 32 (фиг. 6) бандажей 23 выполнена с фрикционными или антиадгезионными свойствами. Гибкая замкнутая транспортерная лента 33 (фиг. 1-3) с натяжным 34 и направляющим 35 роликами имеет верхнюю ветвь 36, которая расположена на подающей 5 и поддерживающей 19 платформах на одном уровне с опорной плитой 37 пресса 21. Привод каретки 1 состоит изэлектродвигателя 38, клиноременной передачи 39, редуктора 40, цепных передач 41 и 42, последняя из которых связана с кареткой 1. На верхней ветви 36 ленты 33, платфор- 0 мах 5 и 19 и плите 37 расположен настил 24, который состоит из полотен (слоев) 31 (фиг. 1 и 7), подаваемых из рулонов 43, установленных в рулонодержателе 44. Траверса 45 пресса 21 предназначена для нажатия на резак 46 и вырубания деталей. Для управления рабочим циклом уст.ройства предназначены конечные выключатели (не показаны), взаимодействующие с кареткой 1 планками 7 и 22 и связ;анные с электродвигателем 38 и электромагнита- 20 ми воздухораспределителей (не показаны), которые управляют работой пневмоцилиндров 9 и 27. Устройство для подачи многослойного настила волокнистого материала к вырубоч- 25 ному прессу работает следующим образом. Работа на прессе с применением устройства начинается с заправки настила в устройство и на плиту пресса. Перед заправкой настила каретка 1 расположена в исходном (крайнем правом) положении, зо а планки 7,10 и 22 расположены в верхнем положении (фиг. 7). Оператор-вырубщик сначала заправляет полотна 31 в зажим 6 (фиг, 7), укладывая первое (нижнее) полотно на верхнюю ветвь 36 ленты 33. Если зажим 6 оснащен 35 одной разделительной планкой 10 (перед заправкой полотен 31 планка Ю зафиксирована в верхнем положении приспособлением 13 с помои ью защелок 14), то Послг заправки половины (от общего числа слоев Q в настиле 24) полотен 31 нажимают на одну из защелок 14, которая совершает поворот на определенный угол и соответственно поворачивает посредством тяги 16 другую защелку 14, освобождая планку 10, в результате чего последняя опускается (па- 45 дает под действием силы тяжести) на за- правленные полотна 31. Защелки 14 взаимодействуют сконцевыми участками планки 10. Последующие полотна 31 (другую половину настила 24) заправляют в зазор , между планками 10 и 7. Таким образом, одна половина заправленного в зажим 6 настила 24 расположена под разделительной планкой 10 (между верхней ветвью 36 ленты 33 и планкой 10), а другая половина настила 24 расположена над планкой 1055 (между планками 10 и 7). В связи с этим для подачи настила 24 достаточно усилия его прижима планкой 7 в два раза меньшего по сравнению с усилием прижима без планки 10. Если зажим 6 оснащен, например, двумя или тремя разделительными планками 10, то последние разделяют настил 24 на три или четыре части и соответственно усилие прижима настила 24 уменьщается в три или четыре раза. При наличии в зажиме 6 нескольких планок 10 последние также перед заправкой полотен 31 зафиксированы защелками 14 в верхнем положении (фиг. 5). При этом разделительные планки 10 сложены в стопу, а. их концевые участки расположены над выступами защелок 14 и взаимоДействуют с последними. После заправки первой части полотен 31 нажимают на защелку 14 и поворачивают ее на одно деление, т.е. на угол, соответствующий перемещению подпружиненного щарика 17 из одного углубления 18 в смежное с ним углубление. При этом совершают поворот обе защелки 14 и освобождают одну (нижнюю) разделительную планку 10, длина которой на 3-5 мм меньше длины расположенной выще смежной планки 10. Освобожден нижняя планка 10 перемещается вниз на заправленную часть полотен 31. Остальные планки 10 остаются зафиксированными защелками 14 в верхнем положении. При заправке последующих частей настила 24 повторяют операции освобождения каждой последующей планки 10, поворачивая каждый раз защелку 14 на одно деление, при котором освобождается только одна (нижняя) планка 10, длина которой на 3-5 мм меньще, чем у расположенной над ней смежной планки 10. При наличии в зажиме 6 максимального числа планок 10, равного п-1 (где ri - число полотен в настиле), каждую пластинку 10 освобождают с помощью защелок 14 после заправки каждого (за исключением верхнего) полотна 31 настила 24. Верхнее полотно заправляют в зазор между планками 7 и 10. После заправки всех полотен 31 в зажим 6 и формирования таким образом настила 24 последний заправляют (подают) сначала в зажим 20 поддерживающей платфюрмы 19, а затем - на плиту 37 пресса 21. При этом нажимают на кнопку «Подача (не показана), в результате чего сначала включается пневмопривод прижимной планки 7, которая опускается и прижимает настил 24 с помощью штоков 8 пневмоцилиндров 9, а затем включается привод кареткИ 1 и последняя получает движение от электродвигателя 38 (фиг. 1) посредством клиноременной передачи 39, редуктора 40 и цепных передач 41 и 42. Каретка 1 перемещается влево (к прессу 21) и с помощью платформы 5, верхней ветви 36 ленты 33 и планок 7 перемещает настил 24

под планку 22 с бандажами 23. В крайнем левом положении каретка 1, взаимодействуя с конечным выключателем (не показан), останавливается (выключается электродвигатель 38) после чего срабатывают пневмоцилиндры 27 и с помощью штоков 26 опускается планка 22, бандажи 23 которой прижимают боковые края настила 24 и верхнюю ветвь 36 ленты 33 к поддерживающей платформе 19. После этого сначала срабатывают пневмоцилиндры 9, и прижимная планка 7 с помощью щтоков 8 поднимается вверх, освобождая настил 24, а затем каретка 1 (фиг. 3) совместно с подающей платформой 5 и зажимом 6 возвращается в исходное (крайнее правое) положение, в котором останавливается (выключается электродвигатель 38), взаимодействуя с конечным выключателем (не показан).

Следующей операцией является заправка настила 24 на плиту 37 пресса 21. При этом повторно нажимают на кнопку «Подача (не показана), в результате чего сначала срабатывают пневмоцилиндры 9 (опускается планка 7 и закрепляет настил 24 на подающей платформе 5). затем срабатывают пневмоцилиндры 27 (поднимается планка 22 с бандажами 23, которые освобождают боковые края настила 24), после чего включается привод (электродвигатель 38) каретки 1, которая транспортирует настил 24 (фиг. I) на плиту 37 пресса 21. После подачи настила 24 на плиту 37 осуществляются (аналогично описанному выще) в автоматическом режиме переключение пневмоцилиндров 27 и 9 и возврат каретки 1 в исходное (крайнее правое) положение.

Кроме описанного возможен также способ заправки настила 24 на плиту 37 пресса 21, при котором каретка 1 с зажимом 6 в период заправки полотен 31 расположена в крайнем левом положении, что создает удобства для заправки настила 24 одновременно в зажим 6 и под планку 22 с бандажами 23. После этого каретка 1 возвращается в исходное (крайнее правое) положение, а при нажатии на кнопку «Подача осуществляется (аналогично описанному выще) подача настила 24 на плиту 37 пресса 21 и каретка 1 снова возвращается в исходное (крайнее правое) положение.

После заправки (не зависимо от ее способа) настила 24 на .плиту 37 оператор-вырубщик устанавливает на настил 24 резак 46 (фиг. 3), включает пресс 21, который с помощью траверсы 45 вырубает детали. Для подачи настила 24 на шаг вьфубки оператор-вырубщик нажимает с помощью ножной педали на кнопку «Подача на шаг (не показана), в результате чего сначала последовательно срабатывают пневмоцилиндры 27 и 9 (при планка 22 с бандажами 23 освобождает настил 24, а планки 10 и 7 прижимают настил 24), а затем включается lipiiii-.: K.ipiTKH 1, которых. перемещяяс, и. 1(|ч1г. 1), подает масти.i 24 на таг нырупки. Всмичину подачи настила на Hiai вырубки регулируют соответствующей перестановкой конечного выключателя (не показан), взаимодействующего с кареткой 1 в момент окончания подачи настила на требуемую величину (на шаг вырубки). После шаговой подачи настила 24 и взаимодействия с конечным выключателем каретка 1 останавливается (выключается электродвигатель 38) последовательно срабатывают пневмоцилиндры 27 и 9 (при этом планки 7 и 10 освобождают, а планка 22 посредством бандажей 23 прижимает настил 24), включается электродвигатель 38 и каретка 1 возвращается (фиг. 3) в исходное (крайнее правое) положение. Последующие подачи настила 24 на шаг вырубки осуществляются аналогичным образом.

В схеме управления устройством предусмотрен также вариант исходного положения рабочих органов (перед шаговой подачей настила), при котором прижимная планка 7 опущена, а планка 22 с бандажами 23 поднята.

Перед заправкой в устройство следующего настила производят фиксацию разделительных планок 10 в верхнем положении. С этой целью с помощью штоков 8 пневмоцилиндров 9 опускают прижимную планку 7, после чего сначала поворачивают защелки 14, чтобы их выступы переместились под концевые участки нижней планки 10,а затем с помощью штоков 8 перемещают планку 7 совместно с планками 10 и защелками 14 в верхнее положение.

При изменении ширины настила 24 производят регулировку положения бандажей

23 на планке 22, перемещая их в поперечном направлении (относительно настила) так, чтобы они располагались над краями настила, и в этом положении фиксируют их стопорными винтами 25.

При необходимости подачи настила 24 назад ( от оператора) включают привод каретки 1 для перемещения последней с поднятой прижимной планкой 7 влево, после чего сначала каретка 1 останавливается, планка 7 опускается, а планка 22 поднимается, затем каретка 1 перемещается вправо и транспортирует настил назад.

Применение устройства позволяет осуществлять качественную подачу в зону вырубания пресса различных по физикомеханическим свойствам материалов (в том числе материалов с липким и пластичным покрытием, а также пластичных пленок и материалов, пропитанных связующим). Кроме того, упрощается конструкция устройства, так как отпадает необходимость в применении механизма образования запаса настила в виде петли, снижаются металлоемкость и мощность приводов . механизмов для закрепления настила на подающей и поддерживающей платформах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи многослойного настила к вырубочному прессу | 1985 |

|

SU1286487A1 |

| Устройство для подачи многослойного настила рулонного материала к вырубочному прессу | 1983 |

|

SU1137045A1 |

| Устройство для подачи многослойного настила к вырубочному прессу | 1980 |

|

SU929521A1 |

| Устройство для подачи многослойного настила к вырубочному прессу | 1986 |

|

SU1323506A1 |

| Устройство для подачи многослойного настила материала к вырубочному прессу | 1985 |

|

SU1370142A1 |

| Устройство для подачи многослойного настила | 1985 |

|

SU1379207A1 |

| УСТРОЙСТВО.ДЛЯ ПОДАЧИ МНОГОСЛОЙНОГО HACTIdЛA К ВЫРУБОЧНОМУ ПРЕССУ | 1979 |

|

SU825431A1 |

| Устройство для раскроя многослойного настила | 1990 |

|

SU1747368A1 |

| Устройство для подачи многослойного настила к вырубочному прессу | 1981 |

|

SU1066925A1 |

| Устройство для подачи многослойного настила листового материала к вырубочному прессу | 1983 |

|

SU1121218A1 |

УСТРОЙСТВО ДЛЯ ПОДАЧИ МНОГОСЛОЙНОГО НАСТИЛА ВОЛОКНИСТОГО МАТЕРИАЛА К ВЫРУБОЧНОМУ ПРЕССУ, содержащее каретку, установленную в направляющих с возможностью возвратно-поступательного перемещения, и смонтированную на каретке подающую платформу со средством зажима настила, включающим прижимную планку, связанную со штоками силовых цилиндров, и неподвижно установленную поддерживаюп1.ую платформу со средством зажима настила, отличающееся тем, что, с целью повышения надежности в работе, смонтированное на подающей платформе средство для зажима настила снабжено разделительными планками для размещения одна над другой по высоте настила между его слоями, причем разделительные п;шпки вынолнены переменной длины, увеличивающейся в направлении к верхнему слою настила, с отверстиями для прохода щтоков силовых цилиндров и снабжены приспособлением для фиксации, включающим две шарнирно закрепленные на концах прижимной планки защелки с фиксаторами по чис- Л лу планок, связанные между собой посред- ством шарнирной тягн, при этом поддерживающая платформа расположена перед подающей в направлении подачи настила. S

42г2 / J4 26 27 Фиг. 2 jff 4. j2 42 /J /f 7 g .- Ю 16 n I // /. / /. 16 36 JJ 2 Фиг.З n 12 8 r. J 10 7 xh ; СЗЙьиТлЧ.

Ifb

IN to

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для подачи многослойногоНАСТилА K ВыРубОчНОМу пРЕССу | 1979 |

|

SU844528A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1985-02-07—Публикация

1983-12-27—Подача