Изобретение относится к производству строительньк материалов, в част ности к способам получения каменного литья, широко применяемого для защиты элементов конструкций, работакяцих в условиях истирающего воздействия сыпучего материала с повьшенной температурой в металлургической, коксохимической, горнообогатительной и цементной промышленностях. Цель изобретения - повышение производительности и эксплуатационных характеристик каменного литья. Способ получения термостойких камнелитых изделий включает приготовление расплава, разливку его в формы, покрытие поверхности отливок слоем колошниковой пыли, извлечение отливок из формы и установку их одна на другую, кристаллизацию и отжиг. Колошниковая пыль сплавляется с расплавом отливки. Содержащийся в .ее составе углерод окисляется и выг зывает повышение температуры на поверхности отливки, что способствует растворению окислов железа, содержащихся в колошниковой пьши, в поверхностном слое отливки. При окислении углерода колошниковой пыли происходит смещение кислотно-основного равновесия в поверхностном слое отливки с. уменьшением концентрации кислорода благодаря чему переохлажденный расплав в поверхностном слое становится более сухим и быстро кристаллизующимся при более низкой температуре. При охлаждении поверхностный слой стекла легко кристаллизуется и на отливке образуется антиадгезивный поверхностный слой из железосодержащих минералов, происходит своего род цементация поверхности отливок при помощи колошниковой пыли. Благодаря быстрому химическому взаимодействию указанной пыли с отливкой образующий ся поверхностный слой не отстает от отливки при выемке ее из формы и загрузке в кристаллизахщонно-отжйговую печь. Ускоренная кристаллизация поверхностного слоя отливки под воздействием колошниковой пьти происходит за счет быстро кристаллизующихся железосодержащих минералов (сульфида железа FeS; магнетита железистых шпинелидов - твердых растворов) в качестве центров кристаллизации, а также за счет повышенной скорости кристаллизации железосодержащее го пироксена. Она обусловлена протеканием следующих процессов: с -г 2FeO + СО + Q FeO + 4С + SOj- Fe + 4СО FeO + - Fe304. Закристаллизованный поверхностный слой благодаря повышенной упругости при последующей термообработке препятствует деформированию отливок, а вследствие несовместимости со стеклянной поверхностью соприкасающейся отливки - слипанию их. Наличие закристаллизованного поверхностного слоя позволяет укладывать плиты по всей ширине туннельной кристаллизационно-отжиговой печи одна на другую. В результате каждая из плит проходит термообработку, находясь в едином массивном слоеном блоке. Поскольку тепло мезкду плотно соприкасающимися плитами передается путем теплопроводности, происходит равномерный обогрев каждой плиты без возникновения опасных внутренних напряжений. Это позволяет снизить температуру кристаллизации и ускорить охлаждение отливок. Колошниковая пыль, являющаяся отходом доменного производства, имеет следукщий химический состав, мас.%: FeO 10-14; 53-57; SiOi 11-15; AIj,03 1-2; MgO 1-2; С 9-15; ЗОз 0,20,5; CaO 3-5. Фракционный состав колошниковой пыли следукядий: Размер частиц, мас.% 40-2095,5 20-100,6 10-50,3 5-2,5 2,5-1,252,6 НаложепезястыА сплав из термостойкого каменного литья составг, мас.%: SiOi 47,5-51; 9-13; 3-4; СаО 20-23; MgO 9-10; 2,4-3,5; 0,5-1,5, получали во вращающейся плавильной печи, футерованной хромомагнезитовьш кирпичом, при t400°C с последукицей гомогенизацией в течение 1 ч из шихты состава, %: доменный шлак 30, гранит 50, мартеновский шлак 20. Расплав заливали в металлические сборно-разборные формы размером 300

f40Q« 40 MM и посыпали их поверхность колошниковой пылью слоем 1-2 мм с помощью металлического сита путем его встряхивания.

Расплав выдерживали в формах на воздухе в течение 3-5 мин для затвердевания отливки. Затем форму разбирали, а отливки снимали с поддона и с помощью загрузочного устройства помещали в кристаллизационно-отжиговую печь, укладывая их по всей ширине пода печи (2м) одна на другую высотой в 12 рядов. При этом верхний слой каждой нижней отливки, на который ранее бьта нанесена колошниковая пыль, контактировал с нижним слоем лежащей на ней отливки, на который не наносилась колошниковая пыль. Отливки сначала кристаллизо.вали при 860-890 С в течение 2030 мин, а затем охлаждали со скоростью 60-70 град/ч.

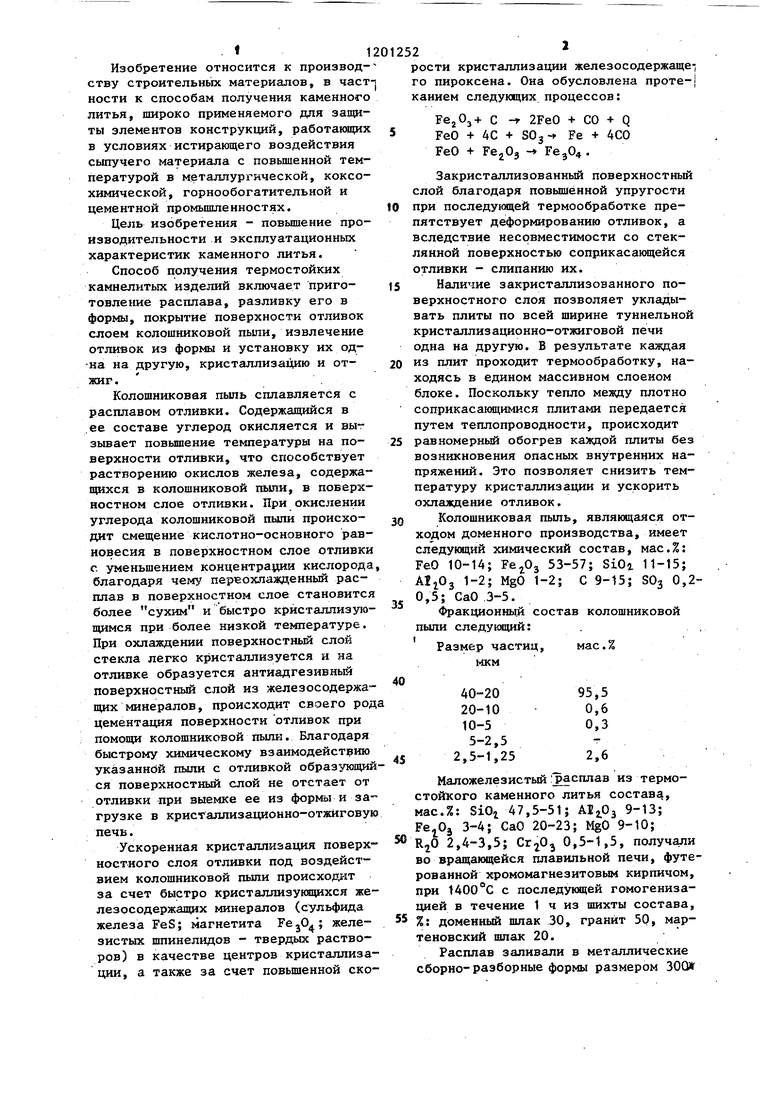

Конкретные параметры осуществления способа, а также свойства полученного при этом каменного литья приведены в таблице.

Колошниковую пыль наносят слоем 1-2 мм, поскольку меньшая толщина его не обеспечивает образования антиадгезивного недеформируемого слоя на отливке, а при большей толщине слоя пыль не успевает раствориться в расплаве и осьшается при извлечении из формы и перемещении отливки.

Отливки вьщерживают перед извлечением их из форм в течение 3-5 мин для затвердевания расплава. При более раннем извлечении из форм о.тливки не успевают затвердеть и растекаются по поддону, а при запоздаломрастрескиваются и отслаиваются стеклянные поверхностные слои. При выдержке отливки в форме в течение 3-5 мин температура слоя ее уменьшается от 1350-1280С до 700-750С, а сам поверхностный слой превращается в стекло. При этом вязкость возрастает от до 10-10 2 Па-с. При нанесении колошниковой пыли температура поверхностного слоя отлив-- ки вначале снижается более интенсивно от 1250-1280 с и через 3-5 мин достигает 700-750 с. Поверхностный сло при охлаждении становится кристаллическим. Вязкость его возрастает от (при 1250-1280С) до 10 10 Па-с через 2 мин(при 950-1000 С) и почти не изменяется на протяжении

последунмдих 3 мин выдержки отливки в форме. Стеклянный поверхностный слой отливок при последующей термообработке размягчается и деформируется, а

кристаллический не подвержен ни размягчению, ни деформированию.

Кристаллизацию проводят при 860890°С. Снижение температуры кристаллизации отливок из термического литья.

для которого она составляет 920950 с, обусловлено тем, что при термообработке массива (блока) плотно уложенных плит, которые не спекаются только при использовании антиадгезив

ных прослоек, образующихся при нанесении колошниковой пыли, в значительно большей степени используется внутренняя теплота массива (блока). Разность температур кристаллизации при

этом остается без изменения: . При меньшей температуре кристаллизации отливк полностью не закристаллизовываются, а при большей - происходит размягчение и деформация отливок.

пережог их с раскристаллизацией и

ослаблением связей.между кристаллами (разупрочнение).

Продолжительность кристаллизации 20-30 мин. При снижении ее отливки полностью .не закристаллизовьшаются остается много стеклофазы а при увеличении - происходит раскристаллизация тонких прослоек стеклофазы между кристаллами и ослабляется сцепление между ними.

Скорость охлаждения отжига составляет 60-70 град/ч. При снижении ее уменьшается производительность печи и не изменяется качество изделий, а при увеличении - возникают опасные внутренние нaпpяжeшiя и происходит ослабление структуры.

При применении предлагаемого способа производительность существующей технологической линии, получения термостойкого литья возрасла в 12 раз без изменения технологического оборудования. По известной технологии производительность технологической линии составляла 12 т/сут, при использовании предлагаемого способа она составила 144 т/сут с использованием одной и той же кристаллизационно-отжиговой печи.

Способ приемлем для получения маложелезистого термостойкого литья, поскольку только у него обеспечивается образование поверхностного антиадгезионного слоя. При получеНИИ каменного литья с повышенным содержанием железа, из-за которого оно не обладает те рмостойкостью и. имеет пониженную температуру кристаллизации и повышенную скорость кристаллизации, слипания между соприкасающимися отливками обычно не происходит.

Эксплуатационные характеристики литья возрастают за счет увеличени дисперсности структуры, изменений в минеральном составе, уменьшения стёклофазы., релаксации внутренних напряжений и улучшения условий термообработки. Вхождение окислов железа в состав кристаллизующихся минералов приводит к снижению их кэффициента термического расширения и к повышению термостойкости. Коэффициент истирания литья снижается за счет повышения дисперсности и износостойкости железосодержащих минералов . Стойкость в концентрированной практически остается без изменения, а в 30%-ной NaOH возрастает за счет снижения в структуре

содержания стёклофазы. Характеристики свойств минералов возрастают также вследствие более равномерной и улучшенной термообработки, происходящей в блоке-массиве, при которой теплоперенос не вызывает возникновения в отливке недопустимых внутренних напряжений, ослабляющих структуру .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления камнелитых изделий | 1987 |

|

SU1544573A1 |

| Способ получения каменного литья | 1990 |

|

SU1735004A1 |

| Способ изготовления изделий из силикатных расплавов | 1988 |

|

SU1738659A1 |

| Технологическая линия по производству камнелитых труб центробежным способом | 1980 |

|

SU1057293A1 |

| Каменное литье | 1982 |

|

SU1058924A1 |

| Каменное литье | 1986 |

|

SU1433939A1 |

| Способ получения камнелитых изделий с поверхностным рисунком | 1981 |

|

SU996187A1 |

| Способ получения каменного литья | 1990 |

|

SU1790490A3 |

| Способ получения каменного литья | 1988 |

|

SU1640133A1 |

| Каменное литье | 1979 |

|

SU903322A1 |

СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ КАМНЕЛИТЫХ ИЗДЕЛИЙ путем приготовления расплава, разливки его в формы, кристаллизации и отжига, о тличающийся тем, что, с целью повышения производительности и эксплуатационных характеристик изделий, после разливки расплава в формы поверхность каждой отливки покрывают слоем колошниковой пыли толщиною 1-2 мм, отливки вьздерживают 3-5 мин, извлекают их из форм, устанавливают одна на другую, кристаллизуют при 860-890с в течение 2030 мин4 а отжигают со скоростью 6070 град/ч.

| Каменное литье | 1977 |

|

SU697415A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-12-30—Публикация

1984-01-06—Подача