. О) 4i

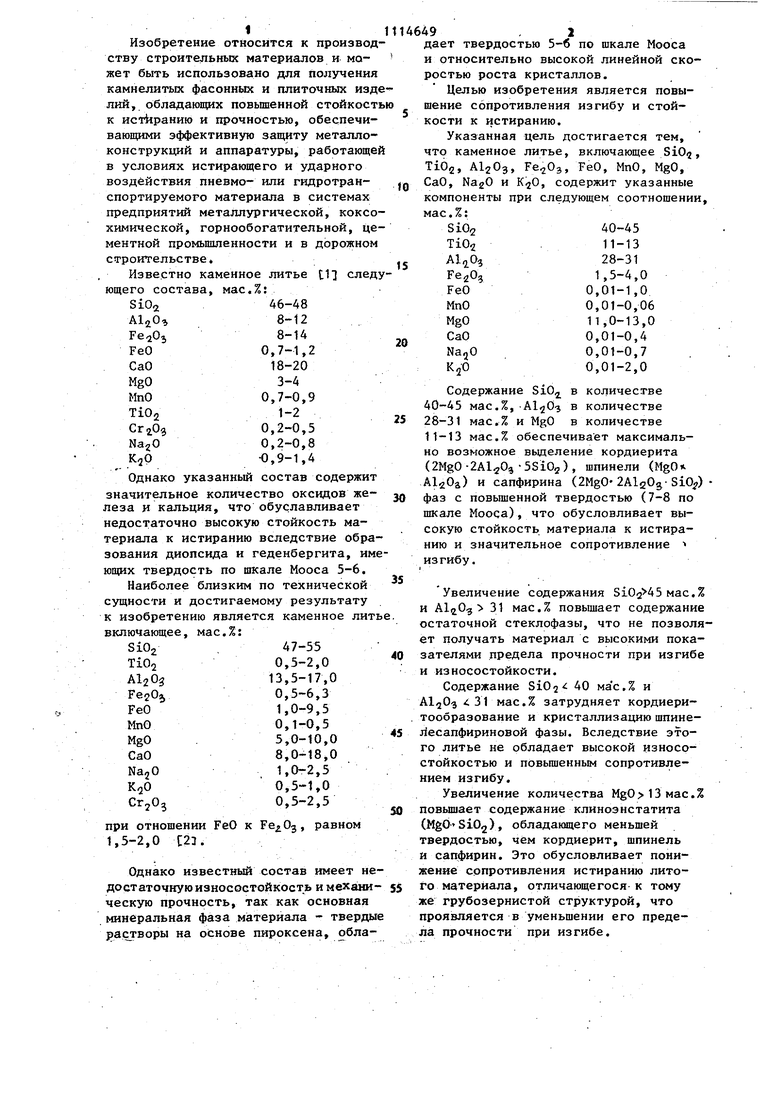

со Изобретение относится к производ ству строительных материалов и МОжет быть использовано для получения камнелитых фасонных и плиточных изд лий, обладающих повышенной стойкост к истиранию и прочностью, обеспечивающими эффективную защиту металлоконструкций и аппаратуры, работающе в условиях истирающего и ударного воздействия пневмо- или гидротранспортируемого материала в системах предприятий металлургической, коксо химической, горнообогатительной, це ментной промьшшенности и в дорожном строительстве Известно каменное литье СП след ющего состава, мас.%: 0,7-1,2 0,7-0,9 0,2-0,5 0,2-0,8 0,9-1,4 Однако указанный состав содержит значительное количество оксидов железа и кальция, что обуславливает недостаточно высокую стойкость материала к истиранию вследствие обра зования диопсида и геденбергита, им ющих твердость по шкале Мооса 5-6. Наиболее близким по технической сущности и достигаемому результату к изобретению является каменное лит включающее, мас.%: 47-55 0,5-2,0 13,5-17,0 0,5-6,3 1,0-9,5 0,1-0,5 5,0-10,0 8,0-18,0 1,0-2,5 0,5-1,0 0,5-2,5 при отношении FeO к , равном 1,5-2,0 23. Однако известный состав имеет не достаточную износостойкость имехаяи ческую прочность, так как основная минеральная фаза материала - тверды растворы на основе пироксена, обла49дает твердостью 5-6 по шкале Мооса и относительно высокой линейной скоростью роста кристаллов. Целью изобретения является повышение сопротивления изгибу и стойкости к истиранию. Указанная цель достигается тем, что каменное литье, включающее SiO, TiOg, А120з, , FeO, MnO, MgO, CaO, NagO и K, содержит указанные компоненты при следующем соотношении, мае.%: 40-45 11-13 28-31 1,5-4,0 0,01-1,0 0,01-0,06 n,0-13,0 0,01-0,4 0,01-0,7 0,01-2,0 Содержание SiO, в количестве 40-45 мас.%, в количестве 28-31 мас.% и MgO в количестве 11-13 мас.% обеспечивает максимально возможное вьщеление кордиерита (2MgO 2А120,5Si02), шпинели (MgO ) и сапфирина (2MgO2Al20g-Sip) фаз с повьш1енной твердостью (7-8 по шкале Мооса), что обусловливает высокую стойкость материала к истиранию и значительное сопротивление изгибу. Увеличение содержания Si02H5 мас.% и А15;0з 31 мас.% повышает содержание остаточной стеклофазы, что не позволяет получать материал с высокими показателями предела прочности при изгибе и износостойкости. Содержание SiOj 40 мас.% и i31 мас.% затрудняет кордиеритообразование и кристаллизацию шпине- есапфириновой фазы. Вследствие этого литье не обладает высокой износостойкостью и повышенным сопротивлением изгибу. Увеличение количества MgO 13 мас.% повьш1ает содержание клиноэнстатита (), обладающего меньшей твердостью, чём кордиерит, шпинель и сапфирин. Это обусловливает понижение сопротивления истиранию литого материала, отличающегося к тому же грубозернистой структурой, что проявляется в уменьшении его предела прочности при изгибе. Содержание MgO 11 мас.% не обеспечивает полноты процессов крис таллизации кордиерита и шпинелесапфириновой фазы. Наличие СаО, NajO, и МпО в указанных пределах оказывает модифи цирующее воздействие на процессы кристаллизации шпинелесапфириновой фазы и кордиерита, обеспечивая высо кую степень дисперсности кристаллических образований этих фаз (1-3 мкм затрудняя агрегирование и перекристаллизацию. Увеличение содержания 0,7 и KjO 2 мас.% подавляет образование кордиерита. Содержание NajO 0, и KjO 0,01 мас.% неэффективно с точки зрения модифицирующего во/действия на процесс кристаллизации основных фаз. , Повышение концентрации СаО 0,4 и МпО 0,06 мас.% приводит к образованию пироксеновой фазы, обладающей недостаточной твердостью и высокой линейной скоростью роста кристаллов, что сказывается в уменьшении предела прочности при изгибе и стойкости к истиранию. TiO в количестве 11-13 мас.% ка талитически интенсифицирует кристал лизацию фаз с повышенной твердостью кордиерита, шпинели, сапфирина, при 49 высокой степени дисперсности их образований. Увеличение содержания Ti02 13 мас.% способствует образованию повьшенного количества рутила (), имеющего мeньJIyю твердость (6-6,5 ед. по шкале Мооса) , что обуславливает понижение стойкости к истираЪию. Уменьшение содержания ТЮз 11 мас.% приводит к понижению количес1 ва кордиерита и шпинелесапфириновой фазы, определяюпщх основные эксплуатационные свойства литого материала - высокую стойкость к истиранию и предел прочности при изгибе. В качестве сырья для получения каменного литья используют золы и шлаки ТЭЦ, ГРЭС, тальк и концентраты обогащенные диоксидом титана. Шихту плавят при 1500±30С. Готовый расплав с температурой 14001450С вырабатывают и формуют обычными в камнелитейном производстве методами . Кристаллизацию осуществляют при 900-1100°С в течение 30-90 мин в зависимости от геометрических размеров и сложности профиля изделий, а отжиг - со скоростью 30-100°/ч до температуры 50°С. По составам, приведенным в табл. 1, изготавливают об-, разцы камнелитых изделий, свойства которых указаны в табл. 2. Таблица 1

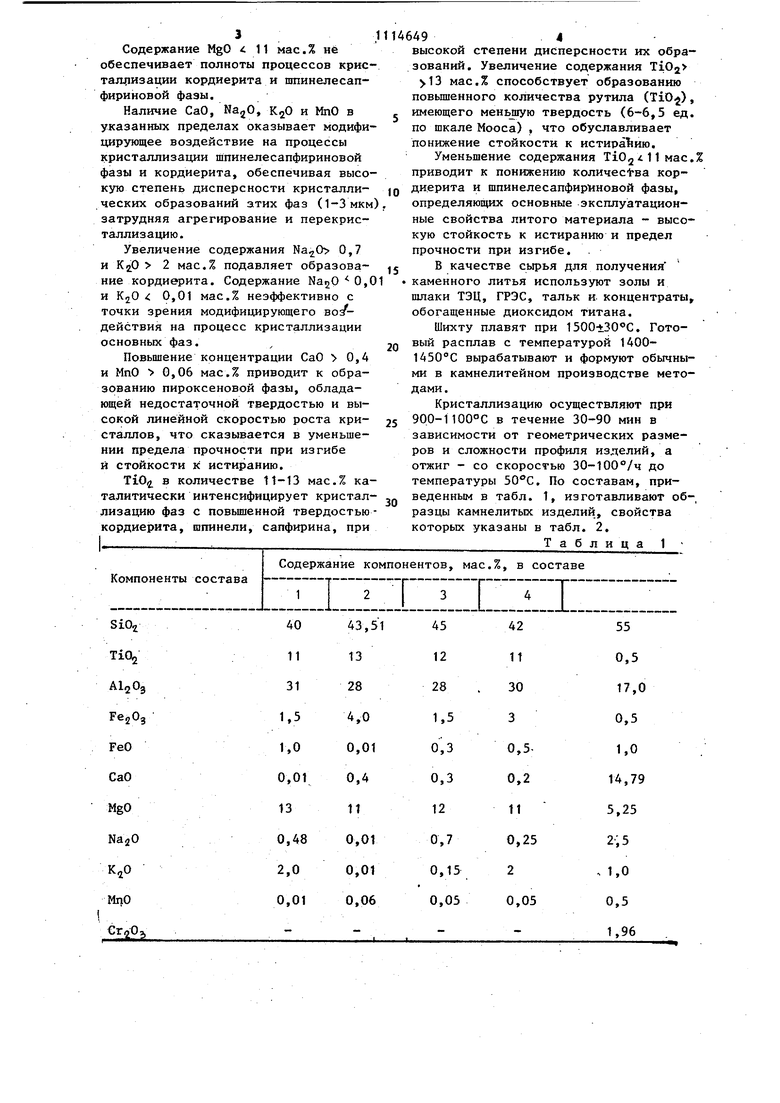

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Каменное литье | 1982 |

|

SU1065375A1 |

| Каменное литье | 1982 |

|

SU1031943A1 |

| Каменное литье | 1979 |

|

SU903322A1 |

| Каменнок литье | 1989 |

|

SU1694540A1 |

| Каменное литье | 1985 |

|

SU1294785A1 |

| Каменное литье | 1983 |

|

SU1201251A1 |

| Каменное литье | 1986 |

|

SU1406131A1 |

| Каменное литье | 1981 |

|

SU1010037A1 |

| КАМЕННОЕ ЛИТЬЕ | 2012 |

|

RU2527408C2 |

| СПОСОБ ВЫБОРА СОСТАВА ТЕРМОСТОЙКОГО КАМЕННОГО ЛИТЬЯ | 2012 |

|

RU2527393C2 |

КАМЕННОЕ ЛИТЬЕ, включающее SiOi, , AljO, , FeO, MnO, MgO, CaO, и KjO, о т л и ч aю щ е е с я тем, что, с целью повышения сопротивления изгибу и стойг кости к истиранню, оно содержит указанные компоненты при следующем соотношении мас.%: SiOz 40-45 ТЮг 11-13 AljO, 28-31 1,5-4,0 FejOj 0,01-1,0 FeO MnO 0,01-0,06 MgO 11-13 0,01-0,4 CaO 0,01-0,7 KoO 0,01-2,0

Температурный коэффициент линейного расширения, ct-10 градг. , в интервале температур 20-1000 С (ГОСТ 10978-69) Повышенные стойкост| к истиранию и сопротивлению изгибу позйоляют рекомендовать камнелитые изделия 1федлагаемых составов, для защиты аппаратуры и металлоконструкций энергетической, металлургической, коксохш гаческой, горнообогатительной, цементной промышленности и в дорожном строительстве. Применение этого материала позволяет увеличить сроки службы оборудования в 3-5 раз. Увели

40 35

37

67 чение срока службы оборудования с камнелитой футеровкой сокращает затраты на монтажные работы и расход металла. Каменное литье предлагаемых составов можно получать непосредственно на ТЭЦ, ГРЭС, металлургических предприятиях организаций соответствунлцего производства, позволяющего осуществить процесс утилизации отходов в виде зол и шлаков.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Каменное литье | 1980 |

|

SU937375A1 |

Авторы

Даты

1984-09-23—Публикация

1983-06-02—Подача