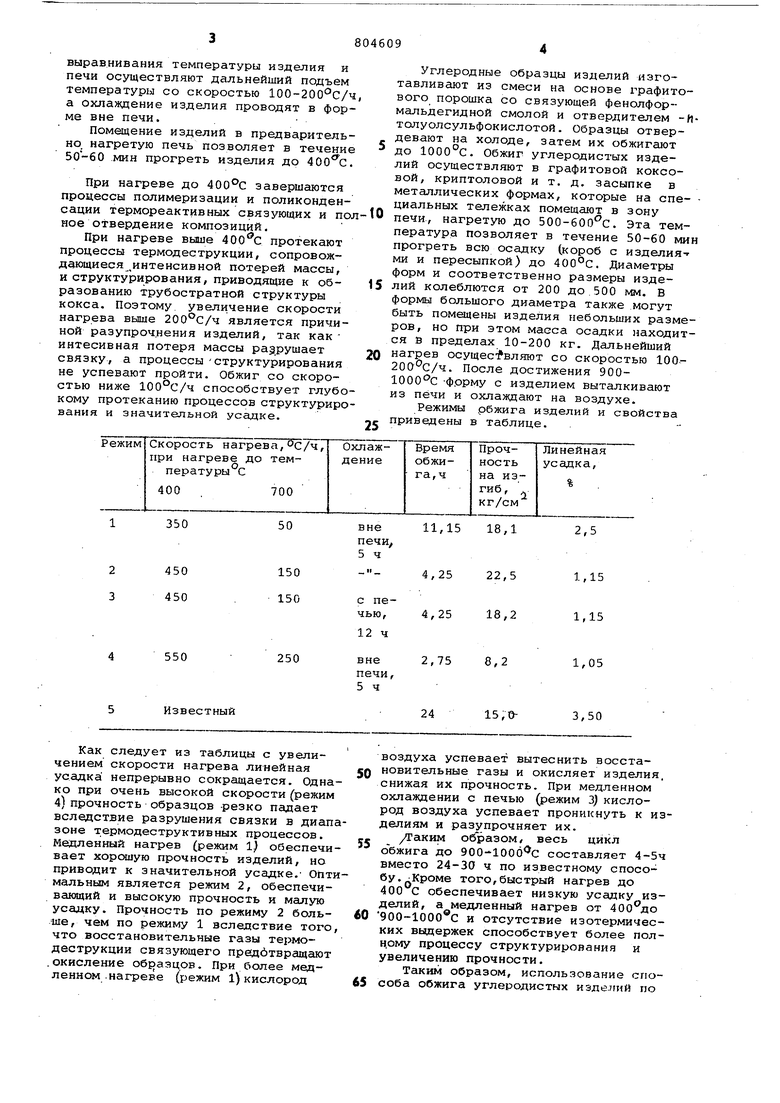

(54) СПОСОБ ОБЖИГА УГЛЕРОДИСТЫХ ИЗДЕЛИЙ выравнивания температуры изделия и печи осуществляют дальнейший подъем температуры со скоростью 100-200°С/ч а охлаждение изделия проводят в форме вне печи. Помещение изделий в предварительно, нагретую печь позволяет в течение 50-60 мин прогреть изделия до При нагреве до 400°С завершаются процессы полимеризации и поликонденсации термореактивных связующих и по нов отвердение композиций. При нагреве выше 400с протекают процессы термодеструкции, сопровождающиеся ,интенсивной потерей массы, и структурирования, приводящие к образованию трубостратной структуры кокса. Поэтому увеличение скорости нагрева выше 200°С/ч является причиной разупроч.нения изделий, так как интесивная потеря массы разрушает связку, а процессыструктурирования не успевают пройти. Обжиг со скоростью ниже 100°С/ч способствует глубо кому протеканию процессов структуриро вания и значительной усадке. Углеродные образцы изделий изготавливают из смеси на основе хфафитоБого порошка со связующей фенолформальдегидной смолой и отвердителем -Мтолуолсульфокислотой. Образцы отвердевают на холоде, затем их обжигают до 1000°С. Обжиг углеродистых изделий осуществляют в графитовой коксовой, криптоловой и т. д. засыпке в металлических формах, которые на спе- циальных тележках помещают в зону печи, нагретую до 500-600 0. Эта температура позволяет в течение 50-60 мин прогреть всю осадку (короб с изделиями и пересыпкой) до 400°С. Диаметры форм и соответственно размеры издеЛИЙ колеблются от 200 до 500 мм. В формы большого диаметра также могут быть помещены изделия небольших размеров, но при этом масса осадки находится в пределах 10-200 кг. Дальнейший нагрев осущес вляют со скоростью 100200С/ч. После достижения 900ЮОО О -форму с изделием выталкивают из печи и охлаждают на воздухе. Режимы рбжига изделий и свойства приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОПЛАМЕННОГО ОБЖИГА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2004 |

|

RU2284374C2 |

| Способ получения углеродистого раскислителя | 1979 |

|

SU787484A1 |

| Способ получения углеродных волокнистых материалов из гидратцеллюлозных волокон | 2017 |

|

RU2671709C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ СПОСОБНОГО ВСПУЧИВАТЬСЯ ПРИРОДНОГО ГЛИНИСТОГО СЫРЬЯ | 2011 |

|

RU2469008C1 |

| Способ получения углеграфитовых изделий и контейнер для размещения и обжига коксопековых заготовок | 1979 |

|

SU865789A1 |

| СПОСОБ ОБЖИГА ТОЛСТОСТЕННЫХ КЕРАМИЧЕСКИХИЗДЕЛИЙ | 1971 |

|

SU290895A1 |

| Способ футеровки центробежной литейной формы | 1977 |

|

SU624707A1 |

| Теплоизоляционная шихта для обжига углеродсодержащих заготовок | 1982 |

|

SU1136422A1 |

| Способ получения спеченных изделий из латунных порошков | 1985 |

|

SU1340904A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ВОЛОКНА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2212388C2 |

50

350

150

450 150 450

250

550 Известный

Как следует из таблицы с увеличением скорости нагрева линейная усадка непрерывно сокращается. Однако при очень высокой скорости (режим 4) прочность образцов -резко падает вследствие разрушения связки в диапазоне т;ермодеструктивных процессов. Медленный нагрев (режим l) обеспечивает хорошую прочность изделий, но приводит к значительной усадке.- Оптимальным является режим 2, обеспечивающий и высокую прочность и малую усадку. Прочность по режиму 2 больше, чем по режиму 1 вследствие того, что восстановительные газы термодеструкции связующего предбтвращают .окисление об азцов. При более медленном .нагреве (режим 1) кислород

2,5

11,15 18,1

1,15

22,5

4,25 18,2 1,15 4,25

1,05

8,2

2,75 3,50 15,24

воздуха успевает вытеснить восстановительные газы и окисляет изделия, снижая их прочность. При медленном охлаядаении с печью (режим 3) кислород воздуха успевает проникнуть к изделиям и разупрочняет их.

/Таким образом, весь цикл обжига до 900-100б С составляет 4-5ч вместо 24-30 ч по известному способу. ,;Кроме того,быстрый нагрев до 400 С обеспечивает низкую усадку изделий, а медленный нагрев от 400 до

0 900-1000®С и отсутствие изотермических выдержек способствует более полн.ому процессу структурирования и увеличению прочности.

Таким образом, использование способа обжига углеродистых изде.пий по сравнению с существуквдими способами обеспечивает сокращение времени термо обработки в 6-8 раз, увеличение прочности изделий и сокращение брака литья на 5-10%, повышение коэффициента использования металла на 2-34 путем увеличения точности литья и снижения допусков на механическую обработку. Формула изобретения Способ обжига углеродисты изделий путем нагрева до температуры 900-1000 в восстановительной среде с последующим охлаждением, отличающ и и с я тем, что, с целью снижения усадки, увеличения прочности изделий и упрощения процесса, предварительно в форму засыпают углеродсодержащий материал, в котором размещают изделия и форму загружают в печь, нагретую до 500-600 С и после выравнивания температуры изделия и печи, осуществляют дальнейший подъем температуры изделия и печи, осуществляют дальнейший подъем температуры со скоростью 100-200°С/ч, а охлаждение изделия проводят в форме вне печи. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 358923, кл. С 01 В 31/04, 1971. 2.Авторское свидетельство СССР 209659, кл, В 22 С 9/14, 1966.

Авторы

Даты

1981-02-15—Публикация

1979-03-05—Подача