. Используемые отходы шиферного производства имеют следующий состав, вес.%:18,52

SiOjL

10,28 Al,j. Оз 46,87 СаО 3,67

МдО 1,42 S0,j

Прочие19,4

Вода300%

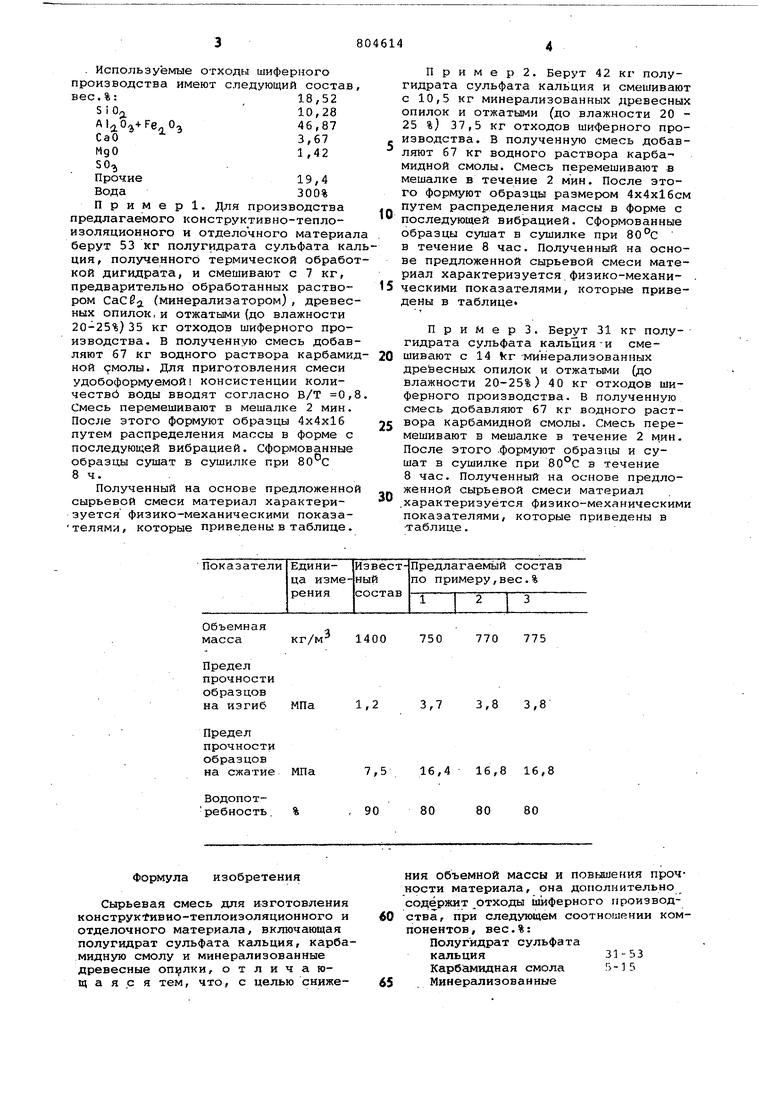

Пример. Для производства предлагаемого конструктивно-теплоизоляционного и отделочного материал берут 53 кг полугидрата сульфата кал ция, полученного термической обработкой дигилрата, и смешивают с 7 кг, предварительно обработанных раствором СаСбд. (минерализатором) , древесных опилок,и отжатыми {до влажности 20-25%)35 кг отходов шиферного производства. В полученную смесь добавляют 67 кг водного раствора карбамидной (молы. Для приготовления смеси удобоформуемойI консистенции количествб воды вводят согласно В/Т 0,8 Смесь перемешивают в мешалке 2 мин. После этого формуют образцы 4x4x16 путем распределения массы в форме с последующей вибрацией. Сформованные образцы сушат в сушилке при 8ч..

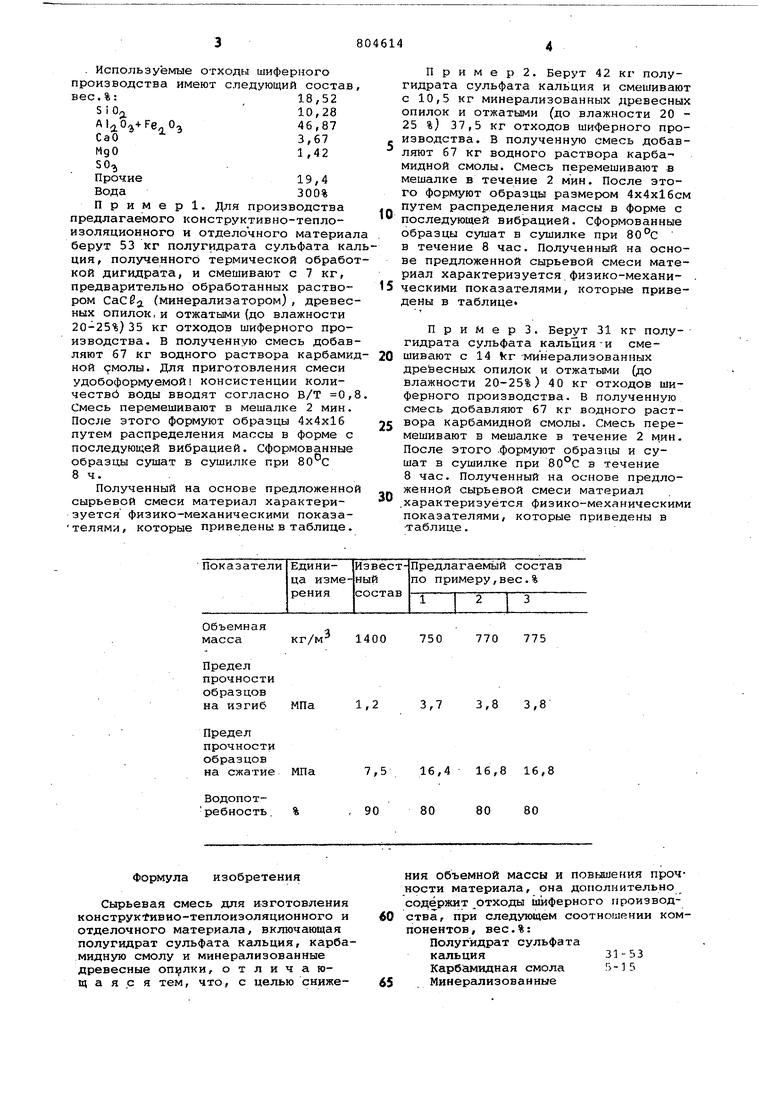

Полученный на основе предложенной сырьевой смеси материал характеризуется физико-механическими показателями, которые приведены в таблице.

П р и м е р 2. Берут 42 кг полугидрата сульфата кальция и смешивают с 10,5 кг минерализованных древесных опилок и отжатыми (до влажности 20 25 %) 37,5 кг отходов ши-ферного производства. В полученную смесь добавляют 67 кг водного раствора карбамидной смолы. Смесь перемешивают а мешалке в течение 2 мин. После этого формуют образцы размером 4x4x16см

У распределения массы в форме с последующей вибрацией. Сформованные образцы сушат в сушилке при в течение 8 час. Полученный на основе предложенной сырьевой смеси материал характеризуется.физико-механи- .

ческими показателями, которые приведены в таблице

Пример 3. Берут 31 кг полугидрата сульфата кальция-и смешивают с 14 kr -минерализованных древесных опилок и отжатыми (до влажности 20-25%) 40 кг отходов шиферного производства, в полученную смесь добавляют 67 кг водного раствора карбамидной смолы. Смесь перемешивают в мешалке в течение 2 мин. После этого .формуют образцы и сушат в сушилке при 80°С в течение 8 час. Полученный на основе предложенной сырьевой смеси материал

.характеризуется физико-механическими показателями, которые приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления конструктивно-теплоизоляционного материала | 1982 |

|

SU1052490A1 |

| Сырьевая смесь | 1973 |

|

SU489731A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВОЛОКНИСТЫХ ИЗДЕЛИЙ | 1994 |

|

RU2095328C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА, КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ПРОИЗВОДСТВА ГИПСОВОЛОКНИСТЫХ ПЛИТ | 1989 |

|

RU2101252C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ ИЗ ОТХОДОВ ДРЕВЕСИНЫ | 1989 |

|

RU1635409C |

| Способ изготовления опилкобетона | 1990 |

|

SU1724622A1 |

| АРМИРОВАННАЯ ГИПСОМОДИФИЦИРОВАННАЯ МИНЕРАЛЬНАЯ ПЛИТА | 2015 |

|

RU2598389C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ГИПСОСОДЕРЖАЩЕГО ШЛАМА | 2019 |

|

RU2703644C1 |

| Сырьевая смесь для получения арболита | 1989 |

|

SU1694528A1 |

| Пресс-масса для изготовления древесного строительного материала | 1990 |

|

SU1787147A3 |

Объемная

КГ/М масса

Предел

прочности

образцов

на изгиб МПа

МПа 7,5 16,4 16,8 16,8 % , 90 80 80 80

Формула изобретения

Сырьевая смесь для изготовления конструк ивно-теплоизоляционного и отделочного материала, включающая полугидрат сульфата кальция, карбамидную смолу и минерализованные древесные опалки, отличающаяся тем, что, с целью сниже770 775

1400

750

3,8 3,8

3,7

ния объемной массы и повышеЕ1ия прочности материала, она дополнительно содержит отходы шиферного производства, при следующем соотношении компонентов, вес.%:

Полугидрат сульфата кальция31-53

Карбамидная смола 5-1 5 Минерализованные

58046146

древесные опилки 7-141.Авторское свидетельство СССР

Отходы шиферного 445628 кл. С 04 В 13/14, 1974 производства 25-40

Источники информации,2,Авторское свидетельство СССР

принятые во внимание при экспертизе№ 489731, кл. С 04 6 25/02, 1975.

Авторы

Даты

1981-02-15—Публикация

1979-03-21—Подача