54 СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛХЛОРИДА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поливинилхлори-дА | 1979 |

|

SU810726A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИОННОГО ПОЛИВИНИЛХЛОРИДА | 2007 |

|

RU2352586C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИОННОГО ПОЛИВИНИЛХЛОРИДА | 2007 |

|

RU2346009C1 |

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ВИНИЛХЛОРИДА | 2013 |

|

RU2529493C1 |

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ВИНИЛХЛОРИДА | 2010 |

|

RU2434021C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛХЛОРИДА | 2004 |

|

RU2275384C2 |

| Способ получения поливинилхлорида | 1978 |

|

SU712414A1 |

| Способ получения поливинилхлорида | 1986 |

|

SU1386622A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТОГО СОПОЛИМЕРА ВИНИЛХЛОРИДА С СОПОЛИМЕРОМ ЭТИЛЕНА И ВИНИЛАЦЕТАТА | 1993 |

|

RU2082724C1 |

| Способ получения поливинилхлорида | 1977 |

|

SU702032A1 |

1

Иэобретенне относится к химии и технологии полимера, а именно к способу получения поливинилхлорила.

Известен способ получения поливинилхлорида радиальной суспензионной полимеризацией винияхлорида с последующей обработкой суспензии 2,6-ди(трет-бутил)-4-метилфенолом ионолом) и неорганической солью, в котором используется 0,5 вес.ч. акрилата многовалентного металла и 0,3 вес.ч. неорганической соли на 100 вес.ч. мономера ij .

Недостатками указанного способа являются высокий расход фенольного антиоксиданта (ионола), составляющий 0,3 вес.ч. на 100 вес.ч. исходного мономера, высокое содержание в суспензии (0,3 вес,ч. на 100 вес.ч. мономера) неорганической соли, приводя1дее к повьЕлению электропроводности поливинилхлорида, невысокая термостабильность получаемого полимера.

Цель изобретения - повыиюние термостабильнрсти поливинилхлорида и улучшение его перерабатываемости.

Поставленная цель достигается тем, что в способе получения поливинилхлорида радикальной суспензионной полимеризацией винилхлорида с последующей обработкой суспензии 2,б-ди-(требутил)-4-метилфенолом (ионолом) и неорганической солью, неорганическую соль вводят в количестве 0,01-0,2% от веса мономера, и обработку проводят в присутствии гидроксидов щелочных металлов или гидроксида аммония при рН, равном, по крайней мере, 10,3.

В качестве неорганических солей используются тиосульфат или пиросульфит натрия, в качестве гидроксидов КОН, NaOH или NHjOH.

Пример 1. В промБШшеиный автоклав емкостью 14 м, снабженный импеллерной мешалкой (183 об/мин) и волнорезами, автоматически регулируемой системой охлаждения-обогрева, загружают 7200 кг обессоленной воды, содержащей 1,8 кг стабилизатора суспензии methocel-65-GH-50, 2,5 кг 25%-ной аммиачной воды и 5,0 кг инициатора азодиизобутиронитрила. Автоклав вакуумируют, загружают 4600 кг винилхлорида, включают мeшaлкv и проводят полимеризацию при 51 С и давлении 7,6 кг/см. Припадении давления до 5 кг/см в автоклав вводят 1,5 л 10%-ного раствора 2,6-ди-трет-бутил-4-метилфенола (ионола) в растворителе ЛЗГМ-2 (легкая фракция бензина прямой гонки) и 1/5 л 30%-ного раствора тиосульфата натрия в воде. При перемешивании сдувают остаточный ,винилхлорид, затем суспензию направПример 2.. То же, что в примере 1, но при падении давления до 5 кг/см после ввода раствора ионола в суспензию вводят 18 л 50%-ного рас вора тиосульфата натрия в воде. При перемешивании сдувают Остаточный винилхлорид, затем суспензию направляют на центрифугу, перед чем отбирают пробу суспензии для анализа. Пример 3. То же, что в примере 1, но при падении давления до 5 кг/см после ввода раствора ионола в суспензию вводят 2 л 50%-ного раст вора тиосульфата натрия в воде. При перемешивании сдувают остаточный вини лил хлорид, за тем суспензию направляют на центрифугу, перед чем отбирают пробу суспензии для анализа. Добавки пиросульфита или тиосульфата натрия в присутствии гидроксида калия к суспензиям промышленного поливинилхлорида также повышают его термостабильность. В лабораторных условиях были испытаны добавки пиросульфита или тиосульфата натрия в присутствии гидроокиси калия или аммиачной воды и ионола в модельные су пензии. Модельные суспензии готовятся из 0,5 кг промышленного суспензионного ПВХ, промытого водой и выляют на центрифугу, перед чем отбирают пробу суспензии для анализа.

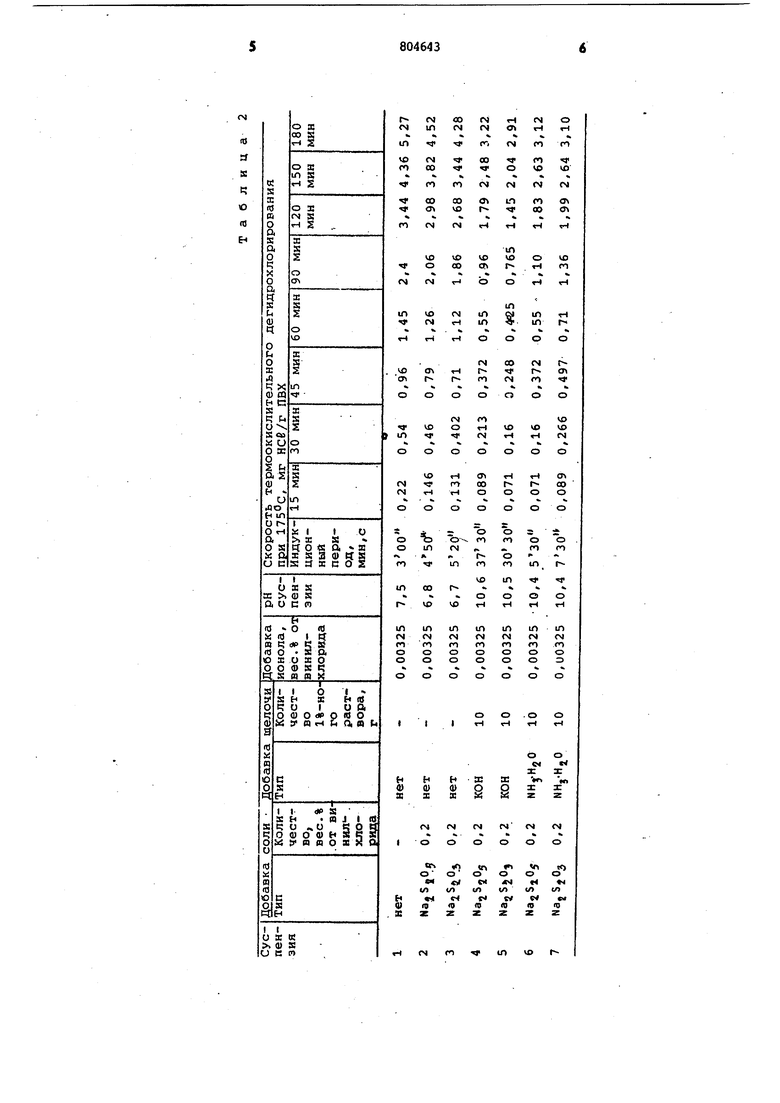

Результаты проведенных испытаний представлены в табл. 1.

Таблица 1 сушенного в мягких условиях под ИКлампой и 1,0 кг обессоленной воды. После введения добавок солей, щелочных агентов и ионола суспензии перемешиваются в течение 30 мин при , после чего полимер отжимается на воронке Бюхнера, сушится и анализируется. . Термостабильность ПВХ оценивается по количеству выделившегося НСЬ (в мг/г ПВХ) при термоокислительном дегидрохлорировании образцов при . Результаты проведенных испытаний представлены в табл. 2, из которой видно, что в присутствиидобавок гид-роокиси калия или аммиачной воды в количествах, обеспечивающих рН суспензии более 10, при добавке ионола почти в 100 раз меньшей, чем в прототипе (3,26 10- вес.% и 3,010 вес.% соответственно), обработка суспензии пиросульфитом или тиосульфатом.натрия в количестве 0,2 вес.% по отношению к исходному винилхлориду приводит к снижению скорости термоокислительного дегидрохлорирования ПВХ в 2 раза по сравнению с ПВХ, полученным при обработке ионолом и в 1,5 раза с ПВХ, полученным при обработке неорганической солью и ионолом без добавки щелочного агента.

ю

N fO

CO 4

го

«I

- о

VO

hO

I

) ГО C4 CM (N fM

т

00

Л Г

in

со ел

VO

D ч1Л

VO СП

x VO VO о 00

cr г тн

о т-

1Л Ю

CM

§.

in in

-)

CO

CM

(N t-

i a

rH r

p- n

CM

fO

VO VO CN

л

N о

tH CM

о

гч Ch

T гН 1 oo

oo r о о

о о

гоо г

оо гогооо

шсм,..гого

ч-ЮгосоШ|-

оо

мч

XX

,

н

ас

ав

§

§

0)

XX

Zг

ОС

-« см со Таким образом, способ получения поливинилхлорида при обработке водноЬолимерной суспензии неорганической солью (пиросульфитом или тиосульфатой натрия) в присутствии добавок гидроокиси щелочного металла или аммиачной воды в количествах, обеспечивающих рН суспензии вьлше 10 (лучше в пределах 10-11) в сочетании с фенольным антиоксидантом ионолом) приводит к резкому снижению скорости термоокислительного дегидрохлорирования ПВХ (в 2 раза по сравнению с ПВХ, полученным при обработке ионолом и в 1,5 раза с ПВХ, полученным при обработке неорганической солью и ионолом без добавок щелочей). В промьвиленных условиях введение тиосульфата натрия в небольших количествах (0,01-0,025 вес.% к винилхлориду ) в суспензию, содержащую аммиак и имеющую рН 10,4, в сочетании с малым количеством ионола (0,00325 вес.% к винилхлориду} приводит к повышению температуры разложения и термостабильности ПВХ на 25-27 С и в 3 раза, соответственно, при снижении скорости термоокисли тельного дегидрирования почти в 3 раза по сравнению с ПВХ, полученным в присутствии только аммиака. При этом полимер имеет удельную электропроводность водной вытяжки менее 4-10. ct-r усм- и может быть переработан в любые изделия, в том числе в кабельный пластикат, причем процесс переработки термостабйлизированного таким образом поливинилхлорида может быть интенсифицирован за счет повышения рабочих температур и сокращения количества дорогостоящих термостабилизаторов . Формула изобретения Способ получения поливинилхлорида радикальной суспензионной полимеризацией винилхлорида с последующей обработкой суспензии 2,6-ди-(трет-бутил )-4-метилфенолом и неорганической солью, отличающийся тем, что/ с целью повышения термостабильности поливинилхлорида и улучшения его перерабатываемоети, неорганическую соль используют в количестве 0,01-0,2% от веса мономера, и обработку проводят в присутствии гидроксидов щелочных металлов или гидроксида аммония при рН/ разном, по крайней мере, 10,3. Источники информации, принятые во внимание при экспертизе 1. Патент Японии № 51-8663, кл. 25(1), С 121.1, 1976 (прототип).

Авторы

Даты

1981-02-15—Публикация

1979-04-10—Подача