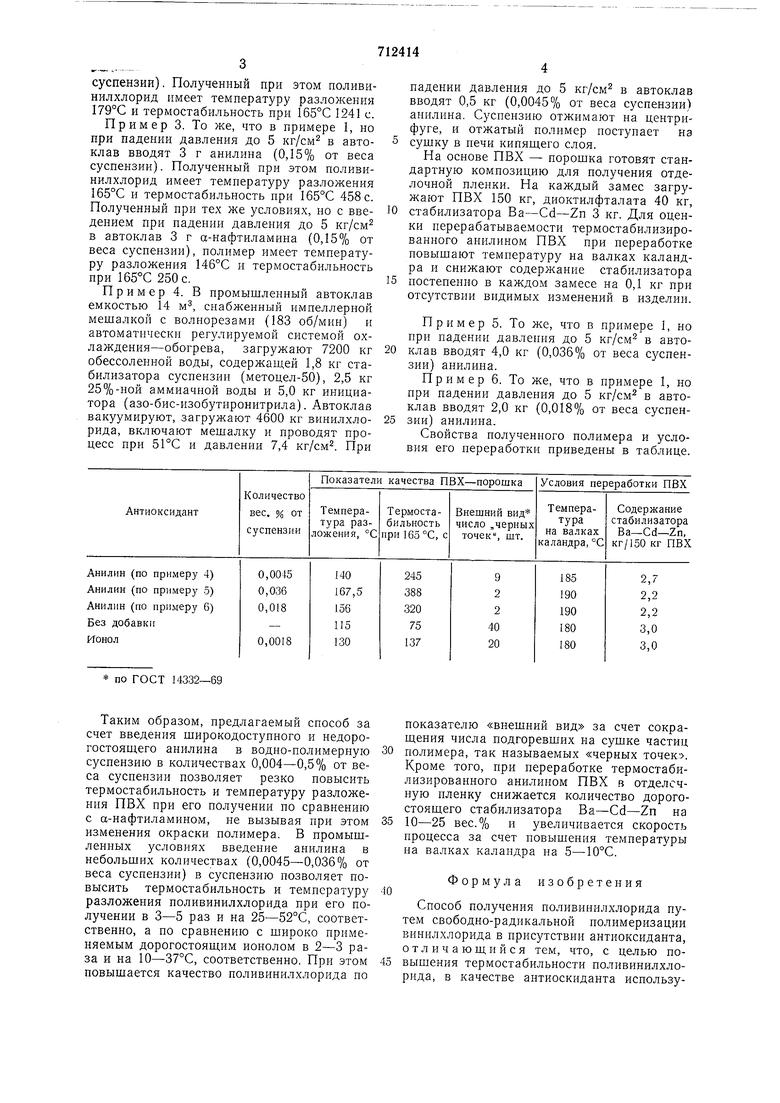

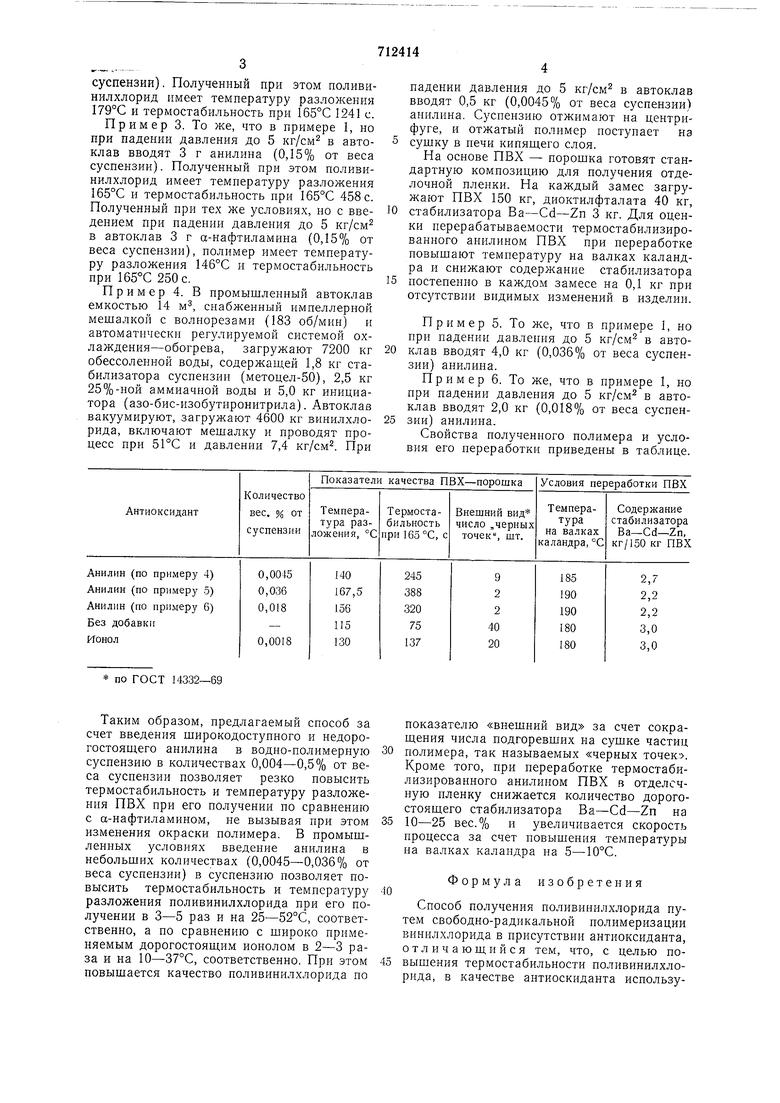

суспензии). Полученный при этом поливинилхлорид имеет температуру разложения 179°С и термостабильность при 165°С 1241 с. Пример 3. То же, что в примере I, но при падении давления до 5 кг/см в автоклав вводят 3 г анилина (0,15% от веса суспензии). Полученный при этом поливинилхлорид имеет температуру разложения 165°С и термостабильность при 165°С 458с. Полученный при тех же условиях, но с введением при падении давления до 5 кг/см в автоклав 3 г а-нафтиламина (0,15% от веса суспензии), полимер имеет температуру разложения 146°С и термостабильность при 165°С 250с. Пример 4. В промышленный автоклав емкостью 14 м, снабженный импеллерной мешалкой с волнорезами (183 об/мин) и автоматически регулируемой системой охлаждения-обогрева, загружают 7200 кг обессоленной воды, содержаш.ей 1,8 кг стабилизатора суспензии (метоцел-50), 2,5 кг 25%-ной аммиачной воды и 5,0 кг инициатора (азо-бис-изобутиронитрила). Автоклав вакуумируют, загружают 4600 кг винилхлорида, включают мешалку и проводят процесс при 51°С и давлении 7,4 кг/см. При 7 4 падении давления до 5 кг/см в автоклав вводят 0,5 кг (0,0045% от веса суспензии) анилина. Суспензию отжимают на центрифуге, и отжатый полимер поступает на сушку в печи кипящего слоя. Па основе ПВХ - порошка готовят стандартную композицию для получения отделочной пленки. Па каждый замес загружают ПВХ 150 кг, диоктилфталата 40 кг, стабилизатора За-Cd-Zn 3 кг. Для оценки перерабатываемости термостабилизированного анилином ПВХ при переработке повышают температуру на валках каландра и снижают содержание стабилизатора постепенно в каждом замесе на 0,1 кг при отсутствии видимых изменении в изделии. Пример 5. То же, что в примере 1, но нри падении давления до 5 кг/см в автоклав вводят 4,0 кг (0,036% от веса суспензии) анилина. Пример 6. То же, что в примере I, но при падении давления до 5 кг/см в автоклав вводят 2,0 кг (0,018% от веса суспензии) анилина. Свойства полученного полимера и условия его переработки приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поливинилхлорида | 1979 |

|

SU804643A1 |

| Способ получения поливинилхлорида | 1974 |

|

SU477162A1 |

| Способ получения поливинилхлорида | 1977 |

|

SU702032A1 |

| Способ получения поливинилхлори-дА | 1979 |

|

SU810726A1 |

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ВИНИЛХЛОРИДА | 2013 |

|

RU2529493C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛХЛОРИДА | 2004 |

|

RU2275384C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛХЛОРИДА | 1995 |

|

RU2096421C1 |

| Способ получения поливинилхлорида | 1990 |

|

SU1781231A1 |

| Способ получения суспензионного поливинилхлорида | 1990 |

|

SU1835402A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИОННОГО ПОЛИВИНИЛХЛОРИДА | 2007 |

|

RU2352586C1 |

по ГОСТ 14332-69

Таким образом, предлагаемый способ за счет введения широкодостуиного и недорогостоящего анилина в водно-полимерную суспензию в количествах 0,004-0,5% от веса суспензии позволяет резко повысить термостабильность и температуру разложения ПВХ при его получении по сравнению с а-нафтиламином, не вызывая при этом изменения окраски полимера. В промышленных условиях введение анилина в небольщих количествах (0,0045-0,036% от веса суспензии) в суспензию позволяет повысить термостабильность и температуру разложения поливинилхлорида при его получении в 3-5 раз и на 25-52°С, соответственно, а по сравнению с широко применяемым дорогостоящим ионолом в 2-3 раза и на 10-37°С, соответственно. Прн этом повышается качество поливинилхлорида по

показателю «внешний вид за счет сокращения числа подгоревших на сушке частиц полимера, так называемых «черных точек-. Кроме того, нри переработке термостабилизированного анилином ПВХ в отделочную пленку снижается количество дорогостоящего стабилизатора Ва-Cd-Zn на 10-25 вес.% и увеличивается скорость процесса за счет повышения температуры на валках каландра на 5-10°С.

Формула изобретения

Способ получения поливинилхлорида путем свободно-радикальной полимеризации винилхлорида в присутствии антиоксиданта, отличающийся тем, что, с целью повыщения термостабильности поливинилхлорида, в качестве антиоскиданта использу5б

ют анилин в количестве 0,0004-0,5% отмолекулярные соединения, 1976, № 2, севеса реакционной смеси.рия Б, XVIII, с. 103.

Источники информации,2. Авторское свидетельство СССР

принятые во внимание при экспертизе№ 477162, кл. С 08F 114/06, 1974 (прото1. Зверева Ю. А., Шварев Е. П. Высоко-5 тип).

712414

Авторы

Даты

1980-01-30—Публикация

1978-06-15—Подача