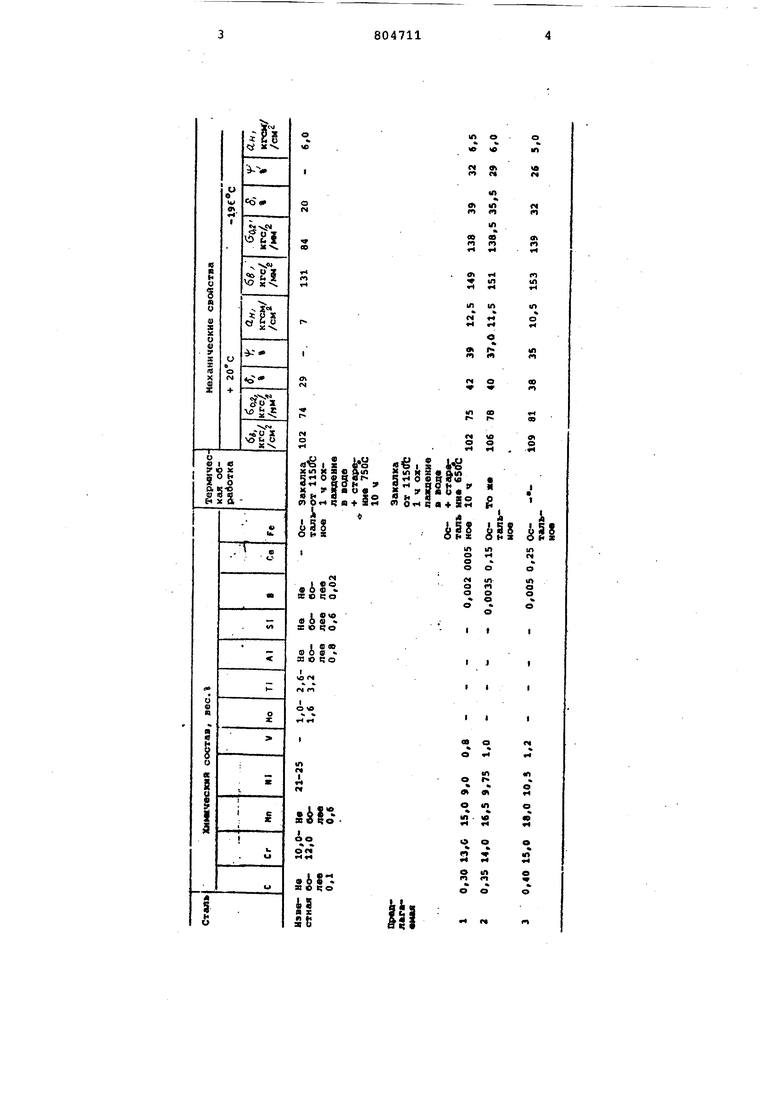

Изобретение относится к металлургии, в частности к немагнитным вы- , сокопрочным сталям, предназначенным для деталей машин и приборов, рабо- с тающих от +20°С до -196 С. Известна немагнитная сталь Х12Н22ТЗМР l, содержашдя, вес.%: Углеродне более О,1 Хром 10,0-12,5 Никель21,0-25,0 Молибден . 1,0-1,6 Титан2,б-3|2 АлюминийДо 0,8 МарганецДо 0,6 КремнийДо 0,6 БорДо 0,02 ЖелезоОстальное Механические свойства известной стали после оптимальных режимов тер мической обработки (закалка от 1150°С и старение при в течение 10 ч) при температурах, С Предел прочНОСТИ, КГС/1.М Предел текучести, кгс/мм Относительное удлинение, % Ударная вяз- i кость, кгсм/см удо тич но нос нос тем тел соо дук ся от и п 10 хим сво б 30 О.та Однако известная сталь обладает влетворительной прочностью и плас ностью при комнатной температуре, пониженной прочностью и пластичтью при -19б°С. Цель изобретения - повышение прочти и пластичности при -196°С. Поставленная цель достигается , что немагнитная сталь дополниьно содержит церий при следующем тношении компонентов, вес.%: 0,30-0,40 Углерод 13,0-15,0 15,0-18,0 Марганец 9,0-10,5 Никель 0,8-1,2 Ванадий 0,002-0,005 0,05-0,25 Остальное. Железо Сталь выплавляется в открытой инционной электропечи и подвергаеттермической обработке (закалка 1150°С 1 ч с охлаждецием в воде оследующее старение при 650 С ч). Сравнительная характеристика по ическому составу и механическим йствам известной и предложенной лей приведена в таблице.

о

(Ч

in в1 tfi

ч п

| название | год | авторы | номер документа |

|---|---|---|---|

| Немагнитная сталь | 1982 |

|

SU1076488A1 |

| Немагнитная стареющая сталь | 1983 |

|

SU1122745A1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2010 |

|

RU2447186C2 |

| КОМПОЗИЦИОННАЯ СТАЛЬ ДЛЯ ЭЛЕКТРОМАГНИТНОГО ОРУЖИЯ | 2008 |

|

RU2374354C1 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, КОРРОЗИОННО-СТОЙКАЯ В ЖИДКОМ СВИНЦЕ И ПАРОВОДЯНОЙ СРЕДЕ | 2022 |

|

RU2798479C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ЛИТЕЙНАЯ СТАЛЬ И СПОСОБ ЕЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2447185C1 |

| Высокопрочная коррозионностойкая азотосодержащая мартенситно-аустенитно-ферритная сталь | 2023 |

|

RU2806682C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ИЗ КРИОГЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2019 |

|

RU2720286C1 |

| СТАРЕЮЩАЯ АУСТЕНИТНАЯ СТАЛЬ С ПАМЯТЬЮ ФОРМЫ | 2009 |

|

RU2389819C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

м

о

«). S ё

|sg|sk

9в н в Ж О

«о Оеч i; Я -f SH

сч

8-

«

о

40

л

40

г о

о «

Ф i

0

33 о

40

т ft I

S

.0

« «

on

iSI

о t;o

U

я Е

Б

m

О1 Н « |Л

1Л

in

%

ft г«

О

%

г

сч о о о

о

I

и

kh

kn

Л1 in

т о

о т

о о

о 1

о

г

m

m

г«

ъ о

ъ

А

in

«

е

«ч

о

4

Ш

m

о Как видно из таблицы, значения прочности и пластичности при +20°С у предлагаемой стали и известной почти одинаковы. Однако при -196 С прочность ( ( и сГоа пластичност (cf ) предлагаемой стали в 1,5 раза выше, чем у известной. Такое улучше ние указанных механических свойств достигается в результате замены моли дена и титана ванадием, который образует с углеродом в процессе старе НИН дисперсные сферические равномерно распределенные по объему зерен аустенита частицы карбида ванадия (VC). Эти упрочняющие сталь частицы по сравнению с упрочняющими пластинчатыг/ш интерметаллидными частицами NijTi в известной стали значительно меньше охрупчивают сталь. При содержании легирующих .элементов ниже указанных пределов не дости гается упрочнение стали, так как практически не образуются при старении дисперсные частицы VC. Повышенное содержание легирующих элементов (выше установленных пределов легирования) приводит к значительному : упрочнению и охрупчиванию стали (см акт испытания) в результате выделения большого количества дисперсных частиц VC и крупных частиц карбидов типа . Выбранные пределы легирования стали хромом, марганцем, никелем и углеродом обеспечивают стабильность аустенитной структуры. После термической обработки предлагаемая сталь остается немагнитной (л«1,00б Гс/Э) добавки церия (0,05-0,25%) повышают пластичность ( Ч и cf770%) при высокой температуре (10001200 с) предлагаемой стали, что обеспечивает получение хорошего качества различных видов прессованных, катан-ных и трубнах заготовок. По обрабатываемости резанием предлагаемая сталь не уступает известным немагнитным сталям. Технология выплавки предлагаемой стали не меняется по сравнению с известной, в предлагаемую сталь для частичной замены никеля введено 15,0-18,0% марганца, что позволяет в 2 раза снизить расходы диффицитного никеля. Кроме того, предлагаемая сталь не содержит дефицитного молибдена, который заменен менее дорогостоящим ванадием. Формула изобретения Немагнитная сталь, содержащая углерод, марганец, хром, никель, ванадий, бор и железо, отличающаяся тем, что, с целью повышения прочности и пластичности при , она дополнительно содержит церий при следующем соотношении компонентов, вес.%: Углерод0,30-0,40 Хром13,0-15,0 Марганец15,0-18,0 Никель9,0-10,5 Ванадий . 0,8-1,2 Бор0,002-0,005 Церий0,05-0,25 ЖелезоОстальное. Источники информации, принятые во внимание при экспертизе 1. ГОСТ 5632-61.

Авторы

Даты

1981-02-15—Публикация

1979-04-25—Подача