Изобретение относится к получению жаростойких алюминиевых покрытий газотермическим напылением и может быть использовано в литейном доменном производстве и др., в частности касается защитньгх обмазок, используемох при высокотемпературной обработке напыленных алюминиевых покрытий.

Цель изобретения - повьшение степени защиты и уменьшение трудоемкости процесса.

Согласно изобретению на напыленное алюминиевое покрытие перед его термообработкой напыляют защитную обмазку состава, мае.7,:

Кристаллический графит 34 - 36 Огнеупорная глина15-18

Кварцевый песок19-21

ЖелезоОстальное

Толщина напыленного слоя 0,4 - 0,7 ми.

После напыления слоя защитной обмотки деталь загружают в печь, нагретую до 400-450 С, осуществляют, термодиффузионный нагрев по принятому режиму, а затем охлаждают с печью до 400- и далее на воздухе.

Пример. Из меди марки Ml готовят цилиндрические образцы диаметром 50 мм и длиной 150 мм. Поверхность образцов обезжиривают ацетоном и обдувают корувдовой крошкой при давле-- ши сжатого воздуха 0,5 МПа.

Затем газоплазменным напылением наносят алюминий марки АП (фракция порошка 110 - 150 мкм) толпщной 1,4 - 1,5 мм на режимах:

О 4

0,07

0,4

10

Дистанция напыления, мм

Давление природного газа,

МПа

Давление кислорода, МПа

Угловая скорость, мин

Готовят пять составов смесей жаростойкой обмазки, по изобретению, а также известный состав,

В табл. 1 приведены составы при- готовленных смесей

Затем тем же способом напыляют составы обмазки с определенной толщиной слоя. В качестве горючего газа, используют ацетилен. Фракция порошков ; всех компонентов смеси 50 - 60 мкм.

Режим.напыпения

Дистанция напыпения, мм 170

Давле1ше ацетилена, МПа . 0,1

Давление кислорода, Жа 0,5

Угловая скорость, 10

Термодиффузионный нагрев образцов проводят в муфельной печи при следующем режиме:

загрузка образцов в печь, HarpeTysa до 450°С, выдержка при этой температуре в течение 0,5 ч;

подъем температуры до со скоростью 50°/Ч5 вьщержка 0,5 ч;

подъем температуры до 350 С со ско ростью

охлаждение с печью до , далее на воздухе.

Образизы разрезают на поперечные темплеты и прошлифовывают для оценки качества диффузионного слоя

Как показали исследования, при использовании обмазки состава 1 наблюдается выраженная неравномерность толщины диффузионного слоя, а талсже от- дельные участки с его полным отсутствием. Это связано с недостаточным содержанием в составе обмазки раскислт№ щих и шпакообразующих добавок. .

Толщина дифсЪузионного слоя при ис пользовании обмазки состава 5 также неравномерна. Пористость обмазки в

0

5

о

Q

g

5

этом случае выше, чем при применении состава 1. Это способствует проникновению кислорода сквозь обмазку и изменению хода металлургических реакций, р частности дополнительному окислению меди -и алюминия, что приводит к избирательной диффузии и общему уменьшению толщины диффузионного слоя.

При использовании обмазок 2-4 толщина диффузионного слоя равномерна по всему периметру образцов и составляет 1,2 - 1,3 мм.

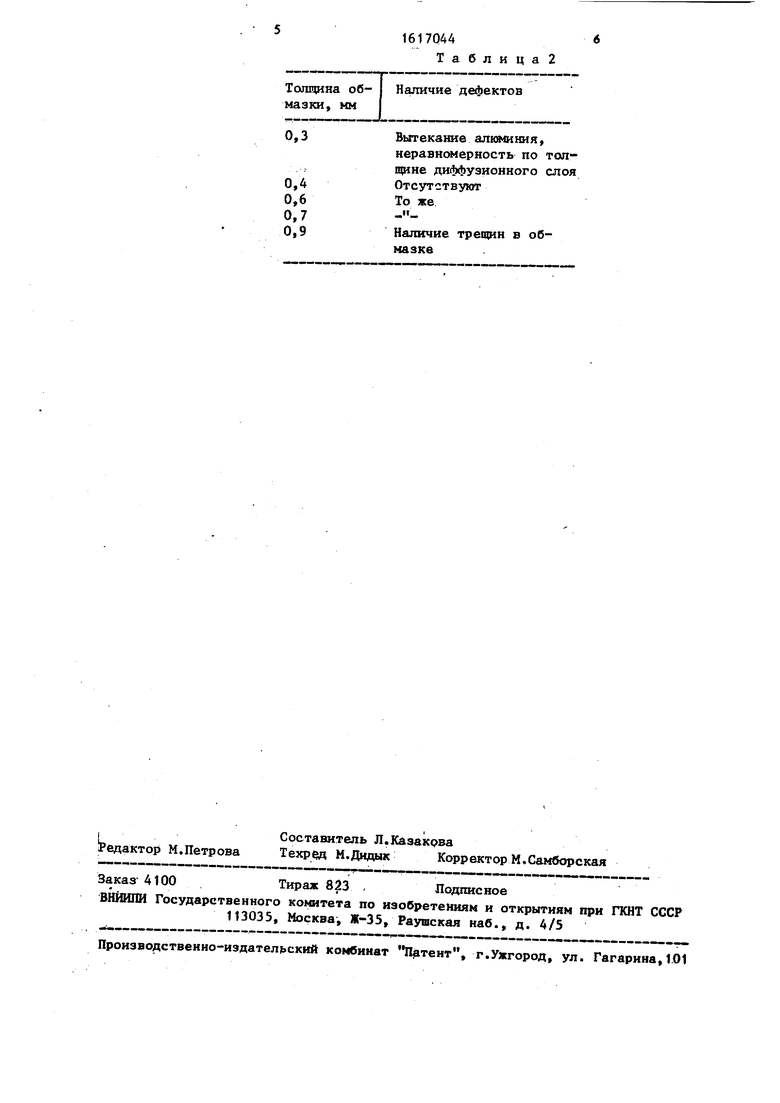

В табл. 2 приведены результаты испыта1шй на наличие дефектов в зависимости от толщины слоя жаростойкой обмазки.

Как видно из табл. 2, оптимальная толщина слоя обмотки 0,4 - 0,7 sм, при этом в связи с тем, что в ело© обмаз1Ш отсутствуют дефекты повышаются ее защитные свойства, а отсутстг вне необходимости в сушке нанесенного слоя обмазки значительно упрощает процесс и сокраща ет трудозатраты в 20 - 30% случаев. При использовании известного способа а 30 - 35% случаев наблюдаются лркальное вспучивание обмазки и стеканае алюминия.

Формула изобретения

Состав для напыления запщтной обмазки при высокотемпературной обработке напыленных алюминиевых покрытий, включающий кристаллический графит j огнеупорн глину, кварцевый песок, отличающийся тем, что, с целью повышеюш степени защиты и уменыаения трудоемкости процесса, он дополнительно содерямт железо при следующем соотношении компонентов, мас.%:

Кристаллический графит 34 - 36 Огнеупорная глина15-18

Кварцевый песок19-21

ЖелезоОстальное

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБМАЗКА ДЛЯ МЕСТНОЙ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПРИ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 1996 |

|

RU2116376C1 |

| Состав для борирования стальных деталей | 1983 |

|

SU1171562A1 |

| Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий | 2018 |

|

RU2685841C1 |

| Состав для борирования стальных деталей | 1981 |

|

SU1035091A1 |

| Состав для бороцирконирования стальных деталей | 1984 |

|

SU1161589A1 |

| Состав для бороалитирования стальных изделий | 1983 |

|

SU1073333A1 |

| Состав для вольфрамосилицирования стальных изделий | 1982 |

|

SU1076493A1 |

| Защитное покрытие для чугунных тиглей | 1989 |

|

SU1678499A1 |

| Состав для хромотитанирования стальных изделий | 1982 |

|

SU1073330A1 |

| Связующее обмазки для химико-термической обработки изделий | 1981 |

|

SU952999A1 |

Изобретение относится к получению жаростойких алюминиевых покрытий газотермическим напылением и может быть использовано в литейном, доменном производстве и др. Целью изобретения является повышение степени защиты и уменьшение трудоемкости процесса. По изобретению способ получения жаростойких покрытий включает газотермическое напыление алюминиевого покрытия, слоя защитной обмазки и термодиффузионный отжиг. В качестве защитной обмазки, предотвращающей окисление и стекание алюминиевого покрытия, предложен например, состав, включающий железо с добавкой 34-36 мас.% кристаллического графита, 15-18 мас.% огнеупорной глины, 19-21 мас.% кварцевого песка. 2 табл.

Кристаллический графит3034353640Огнеупорная глина 12 15 17 1820 Кварцевьй песок 15 . 19 20 2124 , Металлическая связка (порошок железный марки П)КОМ1) Ост. Ост. бет. Ост. Ост.

48-50 18-20 20-30

Толщина обмазки, мм

0.3

0,4 0,6 0,7 0.9

1617044

Таблица2

Наличие дефектов

Вытекание алюминия, неравнсмерность по тол- щне диффузионного слоя Отсутствуют

То же «

Наличие трещин в обмазке

Авторы

Даты

1990-12-30—Публикация

1988-01-04—Подача