1

Изобретение относится к автоматике, в частности,к автоматическому управлению и предназначено для использования в системах числового программного управления металлорежущими станками преимущественно в станках с записью nporpaMivw по первой обрабатываемой детали.

Известна система управления с компенсацией износа инструмента, содержащая синусно-косинусные вращающиеся преобразователи. В такой системе синус и косинус угла наклона вектора скорости движения инструмента к оси абсцисс определяются путем поворота на определенный угол синусно-косинусных вращающихся преобразователей , осуществляемого следящей системой Lll.

Однако наличие электромеханических узлов усложняет систему, снижает ее быстродействие и надежность.

Наиболее близкой по технической сущности к предлагаемой является система программного управления метгшлорежущим станком, содержащая устройство ввода данных, функциональный генератор, каждая выход которого подключен на вход цепи из последовательно соединенных для каждой координаты фaзoвoгcf преобразователя, дискриминатора, привода подачи и датчика обратной связи, выход которого связан с управляющим входом дискриминатора,

5 и устройство для компенсации износа инструмента, включающее первые и вторые цифроаналоговые преобразователи, , причем вторые снабжены входами ввода знака компенсации, а также операционtO ные усилители и блок задания величины компенсации (задающий регистр, счетчик, цифровое множительное устройство). На вход устройства для компенсации поступает сигнал, выражающий

15 су|« 1арный вектор скорости, сигналы, выражающие проекции вектора скорости на оси координат X и У, и сигнал задания величины компенсации. устройства, несущие информацию о поправке на компенсацию износа, связаны с приводами подач 123.

В известной системе сигнал компенсации износа вырабатывается при наличии информации о перемещении вeктopa

25 скорости) и пропадает при ее исчезновении (так как при этом единичный вектор нормали обргццаётся в нуль) . Это может привести к искажению контура обрабатываемой детали (.в результа-

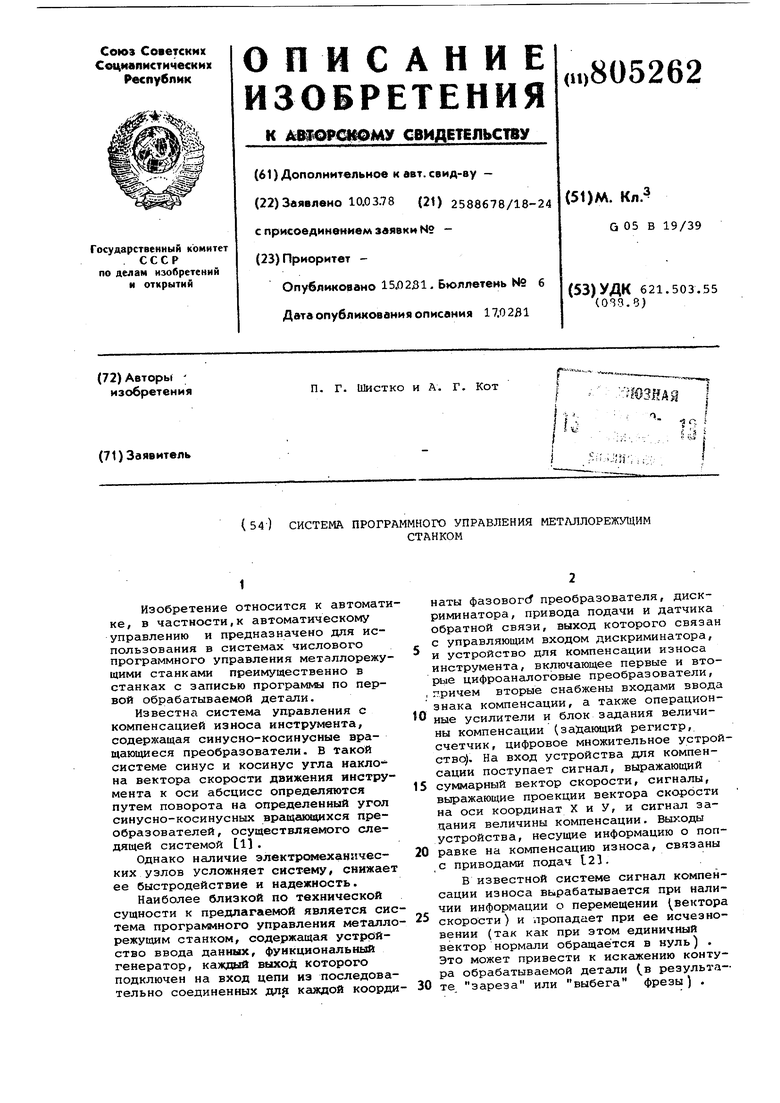

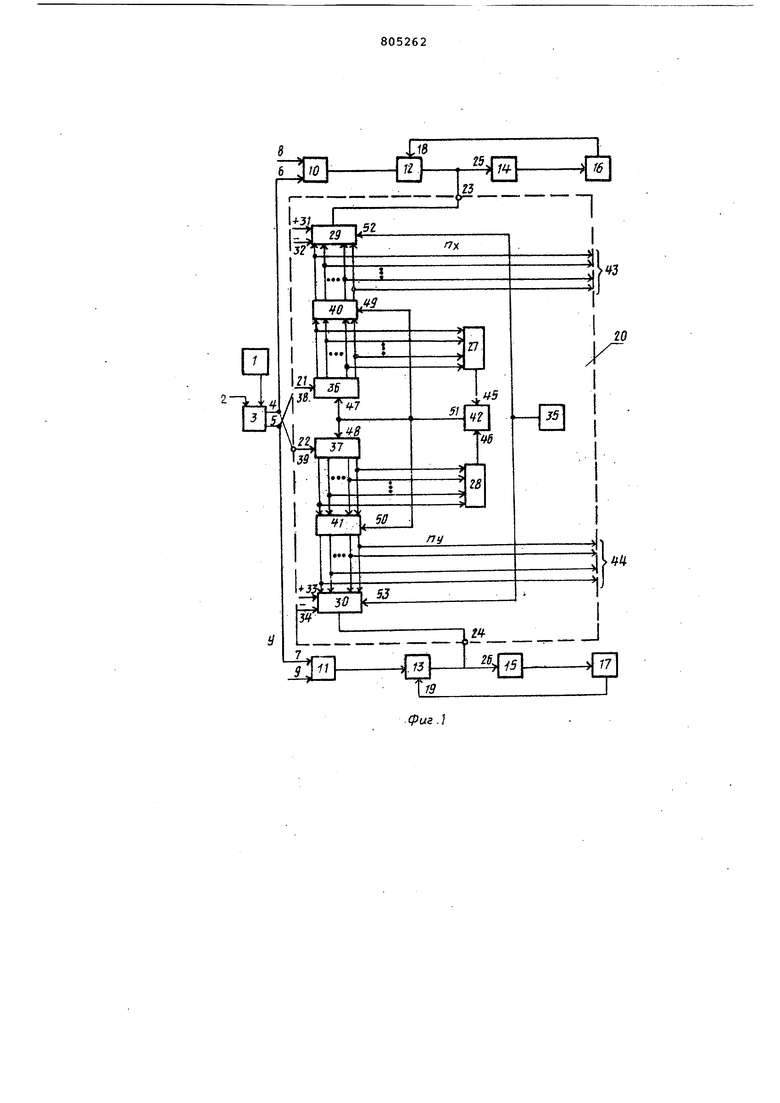

30 те зареза или выбега фрезы) . Отсутствие; памяти в устройствах дл компенсации делает невозможным запи единичного вектора нормали в станка с записью программа по первой обраб тываемой детали {где неизбежны оста новки, так как ввод данных осуществ ется в процессе ручного управления) А это, в конечном счете, не позво.ляет ввести компенсацию износа инструмента, что снижает эффективност снстема управления. Кроме того, в общем случае для обеспечения высоко точности работы известных систем в широком диапазоне подач, достигакяце в некоторых случаях рцХг100О, устро V (TliM ство для компенсации износа значительно усложняется. Цель изобретения - расширение фу циональных возможностей системы путем обеспечения возможности записи единичного вектора нормали к обрабатыв емому контуру одновременно с записью ,программы по первой обрабатываемой детали и упрощение системы. Подставленная цель достигается тем что в систему программного управлени металлорежущим станком, содержащую последовательно соединенные блок ввода, датчик и генератор импульсов и в каждом канале управления первый и второй цифроаналоговые преобразователи и последовательно соединенные фазовый преобразователь, дискриминатор, привод подач и датчик обратной связи, выход которого подключен ко второму входу дискриминатора, а вход привода подач соединен с выходом вто рого цифроаналогового преобразователя, первый вход которого подсоединен к выходу блока задания величины компенсации износа инструмента, первый и второй выходы генератора импульсов подключены к первым входам фазовых преобразователей первого и второго каналов управления соответственно, а вторые входы фазовых преобразователей подключены к синхронизирующим входам системы, введены блок сравнения и в каждый канал управления - последовательно соединенные счетчик и регистр памяти, первый вход счежч;1ка подключен ко второму входу регистра памяти и к выходу блока сравнения, а выходы - к соответствующим входам блока сравнения через первый цифроаналоговый преобразователь данного канала управления входы регистра памяти каждого канала управления соединены с соответствующими вторыми входами цифроаналогового преобразователя и с выходами системы, а вторые входы счетчиков первого и второго каналов управления подключены ко второму и первому выходам генератора импульсов соответственно. Это позволяет обеспечить возможность записи единичного вектора нормали к обрабатываемому контуру в станках с записью программы по первой обрабатываемой детали и тем самым ввести в таких станках компенсацию износа инструмента или обеспечить их работу от одной программы, но с инструментом различного диаметра, а также упростить систему управления путем исключения функционально сложных элементов {2-х цифроаналоговых преобразователей и 4-х операционных усилителей) и введением более простых элементов с большим динамичес КИМ диапазоном работы (2-х счетчиков, 2-х регистров и элемента сравнения), На фиг.1 изображена функциональная схема системы; на фиг.2 - диаграмма напряжений на входах блока сравнения; на фиг.З - схема векторных преобразований, осуществляемых описываемой системой. Система {фиг.1) содержит блок 1 ввода данных, связанный с синхрофицированным по входу 2 генератором 3 импульсов, каждый выход 4 и 5 которого подключен на входы 6 и 7 цепи из последовательно соединенных для каждого канала управления (координат X и У) синхрофицированных по входам 8 и Э фазовых преобразователей 10 и 11, дискриминаторов 12 и 13, привода подачи 14 и 15 соответственно по координатам X и У и датчиков обратной связи 16 и 17, выходы которых связаны с управляющими входами 18 и 19 дискриминаторов 12 и 13, и устройство 20 для компенсации износа инструмента, входы 21 и 22 которого подключены к противоположным {относительно координат ) выходам 4 и 5 генератора 3, а выходы 23 и 24 - ко входам 25 и 26 соответствующих ( относительно координат ) приводов 14 и 15. Устройство для компенсации износа инструмента 20 содержит первые 27 и 28 и вторые 29 и 30 цифроаналоговые преобразователи, вторые из которых снабжены входами 31-34 ввода знака компенсации, блок 35 задания величины компенсации износа инструмента, счетчики 36 и 37, счетные входы которых 38 и 39 связаны с входами 21 и 22 устройства 20, регистры памяти 40 и 41, блок 42 сравнения с выходами 43 и 44 записи проекций на оси координат единичного вектора нормали. Выходы каждого счетчика 36 и 37 через цифроаналоговые преобразователи 27 и 28 связаны со входами 45 и 46 блока 42 сравнения и ч.ерез регистры 41 и 40 и цифроаналоговые преобразователи 29 и 30 - с соответствующими (относительно координат) выходами 23 и 24 устройства 20. Кроме того, выходы регистров 40 и 41 подключены соответственно к выходам записи 43 и 44. Сбросовые входы 47 и 48 счетчиков 36 и 37 и управляющие {записывающие входы 49 и 50 регистров связаны с выходом 51 блока 42 сравнения. Блок

35задания величины компенсации свяан с установочными входами 52 и 53, оторыми снабжены цифроаналоговые реобразователи 29 и 30.

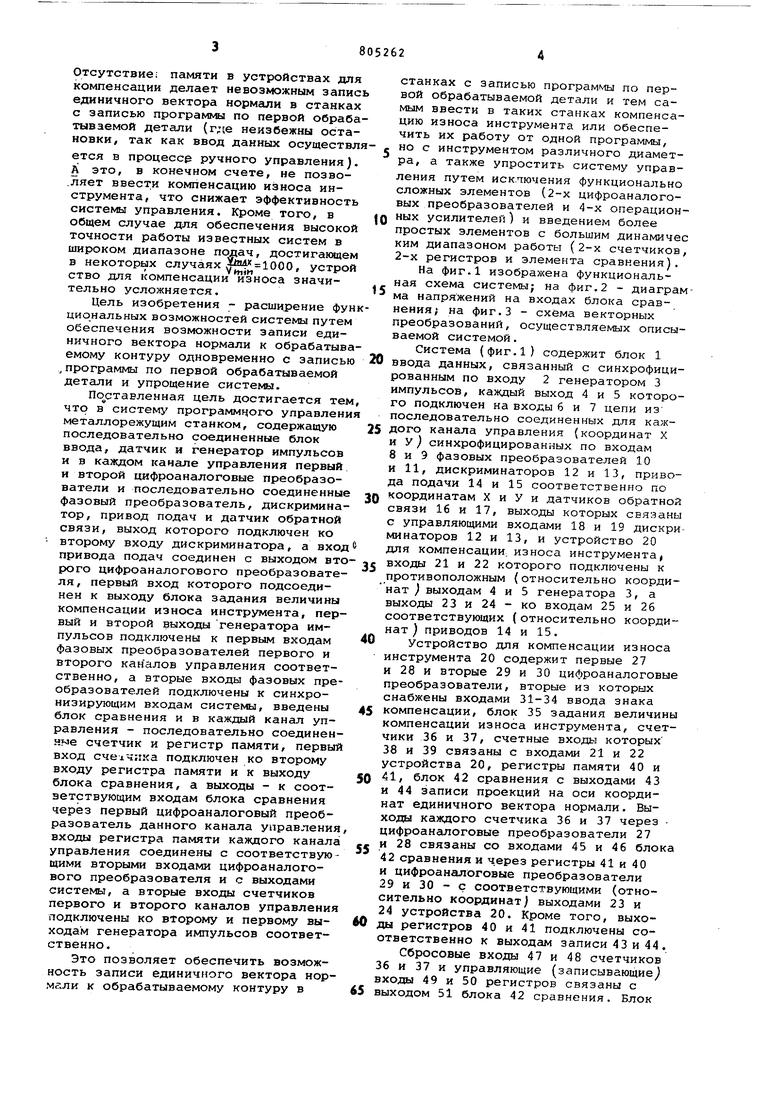

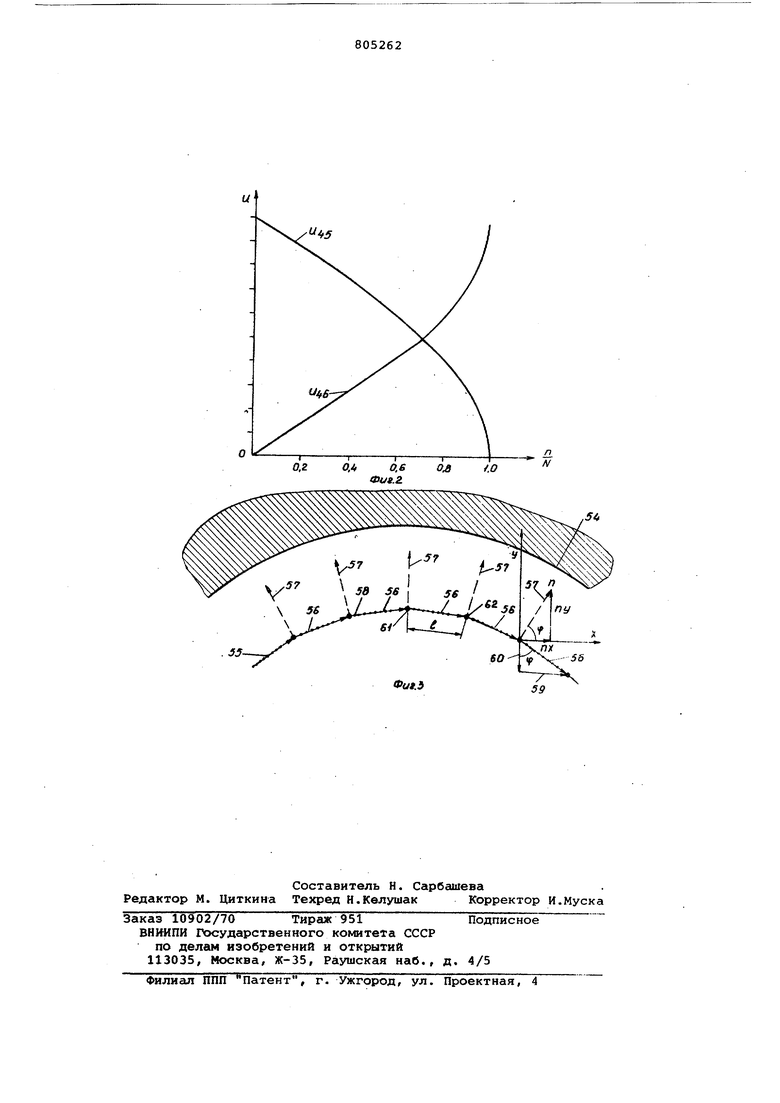

Цифроаналоговые преобразователи ыполнены таким образом, что имеют фиг. 2) характеристики: арккосинусную - 27, арксинусную - 28, линейную - 29 и 30.

Счетчики 36 и 37 по сбросовым вхоам 47 и 48 имеют временную задержку, остаточную для переноса чисел в регистры 40 и 41.

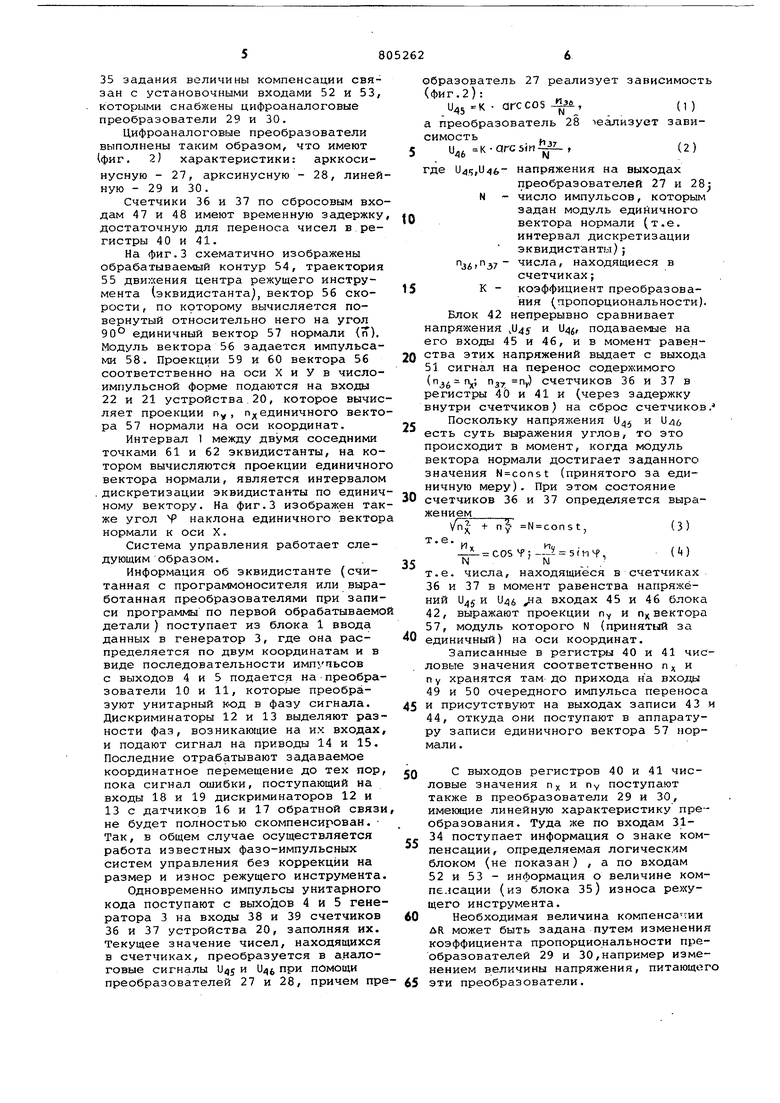

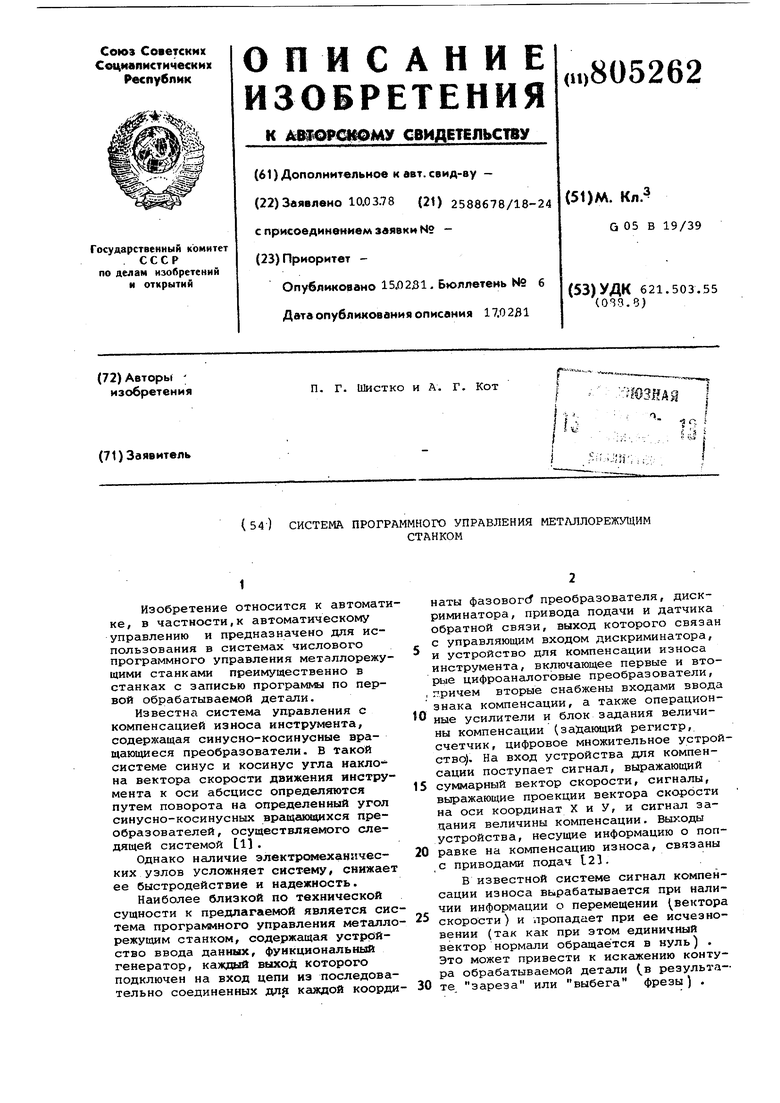

На фиг.З схематично изображены обрабатываемый контур 54, траектория 55 движения центра режущего инструмента (эквидистанта, вектор 56 скорости, по которому вычисляется повернутый относительно него на угол 90° единичный вектор 57 нормали {п). Модуль вектора 56 задается импульсами 58. Проекции 59 и 60 вектора 56 соответственно на оси X и У в числоимпульсной форме подаются на входы 22 и 21 устройства 20, которое вычисляет проекции Пу, п единичного вектора 57 нормали на оси координат.

Интервал 1 между двумя соседними точками 61 и 62 эквидистанты, на котором вычисляются проекции единичного вектора нормали, является интервалом дискретизации эквидистанты по единичному вектору. На фиг.З изображен также угол У наклона единичного вектора нормали к оси X.

Система управления работает следующим образом.

Информация об эквидистанте (считанная с программоносителя или выработанная преобразователями при записи программы по первой обрабатываемой детали ) поступает из блока 1 ввода данных в генератор 3, где она распределяется по двум координатам и в виде последовательности импупьсов с выходов 4 и 5 подается на преобразователи 10 и 11, которые преобразуют унитарный код в фазу сигнала. Дискриминаторы 12 и 13 выделяют разности фаз, возникающие на их входах, и подают сигнал на приводы 14 и 15. Последние отрабатывают задаваемое координатное перемещение до тех пор, пока сигнал ошибки, поступающий на входы 18 и 19 дискриминаторов 12 и 13 с датчиков 16 и 17 обратной связи, не будет полностью скомпенсирован. Так, в общем случае осуществляется работа известных фазо-импульсных систем управления без коррекции на размер и износ режущего инструмента.

Одновременно импульсы унитарного кода поступают с выходов 4 и 5 генератора 3 на входы 38 и 39 счетчиков

36и 37 устройства 20, заполняя их. Текущее значение чисел, находящихся в счетчиках, преобразуется в аналоговые сигналы и АЬ ПР помощи преобразователей 27 и 28, причем преобразователь 27 реализует зависимость (фиг.2):

U45 К arc COS -,(,)

а преобразователь 28

чеализует зависимость

и, к-агс5 и ,

(2)

где U45,U46 напряжения на выходах

преобразователей 27 и 28j N - число импульсов, которым задан модуль единичного

0 вектора нормали (т.е. интервал дискретизации эквидистанты);

nji.n,- числа, находящиеся в

счетчиках;

5 К коэффициент преобразования (пропорциональности). Блок 42 непрерывно сравнивает напряжения подаваемые на его входы 45 и 46, ив момент равенства этих напряжений выдает с выхода

0 51 сигнал на перенос содержимого з7, f счетчиков 36 и 37 в регистры 40 и 41 и (через задержку внутри счетчиков) на сброс счетчиков ,

Поскольку напряжения U,j и

5 есть суть выражения углов, то это происходит в момент, когда модуль вектора нормали достигает заданного значения N const (принятого за единичную меру). При этом состояние 0 счетчиков 36 и 37 определяется выражением

Vn + Пу- N const.

(3) Т.е.

, N

(М

P; .

5

т.е. числа, находящиеся в счетчиках 36 и 37 в момент равенства напряжений и а входах 45 и 46 блока 42, выражают проекции пу и Пцвектора 57, модуль которого N (принятый за

единичный) на оси координат.

Записанные в регистры 40 и 41 числовые значения соответственно п и п у хранятся там до прихода на входы 49 и 50 очередного импульса переноса

5 и присутствуют на выходах записи 43 и 44, откуда они поступают в аппаратуру записи единичного вектора 57 нормали .

Q С выходов регистров 40 и 41 числовые значения п и пу поступают также в преобразователи 29 и 30, имекицие линейную характеристику преобразования. Туда же по входам 31. 34 поступает информация о знаке компенсации, определяемая логическим блоком (не показан) , а по входам 52 и 53 - информация о величине компелсации (из блока 35) износа режущего инструмента.

0 Необходимая величина компенса гии ДК может быть задана путем изменения коэффициента пропорциональности преобразователей 29 и 30,например изменением величины напряжения, питающего

5 эти преобразователи. Проекция dRcos на ось X векто ра поправки AR-rT на компенсацию износа инструмента или его размер поступает с выхода 23 устройства 20 на вход 25 привода 14, где суммируется с координатными командными сиг налами. Проекция ось У вектор поправки аналогичным образом поступает на вход 26 привода 15. В связи с тем, что вычисление единичного вектора 57 нормали проиэ водится по вектору 56 скорости, повернутому относительно вектора норм ли на угол ЭО, входы 21 и 22 блока 20 подключены к противоположным выходам 5 и 4 генератора 3. Числовое представление проекций единичного вектора нормали на оси координат, образующееся на шлходах регистров 40 и 41, может найти широ кое применение в системах управлени с записью программа по первой обраб тываемой детали, так как в настояще время такие програмкс не содержат информации о единичном векторе нормали, а поэтому не позволяют вводит коррекцию на режущего инстру мента. Экономический эффект достигается при эксплуатации станков с ЧПУ за счет обеспечения возможности ввода поправки ни компенсацию износа инструмента или его размер в фрезерны станках с записью программы по первой обрабатываемой детали и упрощения системы. формула изобретения Система программного управления металлорежущим станком, содержгиаая последовательно соединенные блок вво да данных и генератор импульсов и в каждом канале управления первый и второй цифроаналоговые преобразователи и последовательно соединенные фазовый преобразователь, дискриминатор, привод подач и датчик обратной связи, выход которого подключен ко второму входу дискриминатора, а вход привода подач соединен с выходом второго цифроаналогового преобразователя, первый вход которого подсоединен к выходу блока задания величины компенсации износа инструмента , первый и второй выходы генератора импульсов подключены к первым входам фазовых преобразователей первого и второго каналов управления соответственно, а вторые входы фазовых преобразователей подключены к синхронизирующим входам системы, отличающаяся тем, что, с целью расширения функциональных возможностей и упрощения системы в нее введены блок сравнения и в Кс1ждый канал управления - последовательно соединенные счетчик и регистр памяти, первый вход счетчика подключен ко второму входу регистра памяти и к выходу блока сравнения, а выходы - к соответствующим входам блока сравнения через первый цифроаналоговый преобразователь данного канала управления, выходы регистра памяти каждого канала управления соединены с соответствующими вторыми входами цифроаналогового преобразователя и с выходами систеки, а вторые входы счетчиков первого и второго каналов управления подключены ко второму и первому выходам генератора импульсов соответственно. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР ff 136153, кл. G 05 В 19/38, 1959. 2.Патент США 3679955, кл. 318-572, опублик. 1972 (прототип)

Л8

г5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения аргумен-TA BEKTOPA | 1978 |

|

SU834717A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство для коррекции положения резца на станке с программным управлением | 1981 |

|

SU983651A1 |

| Устройство для программного управления | 1985 |

|

SU1280571A1 |

| МОНОИМПУЛЬСНАЯ РАДИОЛОКАЦИОННАЯ СИСТЕМА ОБНАРУЖЕНИЯ И САМОНАВЕДЕНИЯ | 2010 |

|

RU2439608C1 |

| Линейно-круговой интерполятор | 1978 |

|

SU896596A2 |

| Устройство для преобразования координат | 1980 |

|

SU898426A1 |

| СФЕРИЧЕСКИЙ ИНТЕРПОЛЯТОР | 1996 |

|

RU2124227C1 |

| Устройство для отображения графи-чЕСКОй иНфОРМАции HA эКРАНЕ элЕКТ-POHHO-лучЕВОй ТРубКи | 1978 |

|

SU813494A1 |

| Устройство для отображения векторных диаграмм на экране электронно-лучевой трубки | 1985 |

|

SU1316027A1 |

2-i.

л

Т

Г5

пх

.S

Авторы

Даты

1981-02-15—Публикация

1978-03-10—Подача