(54) СПОСОБ ПОЛУЧЕНИЯ БЛОК-СОПОЛИМЕРА ПОЛИАМИДОВ

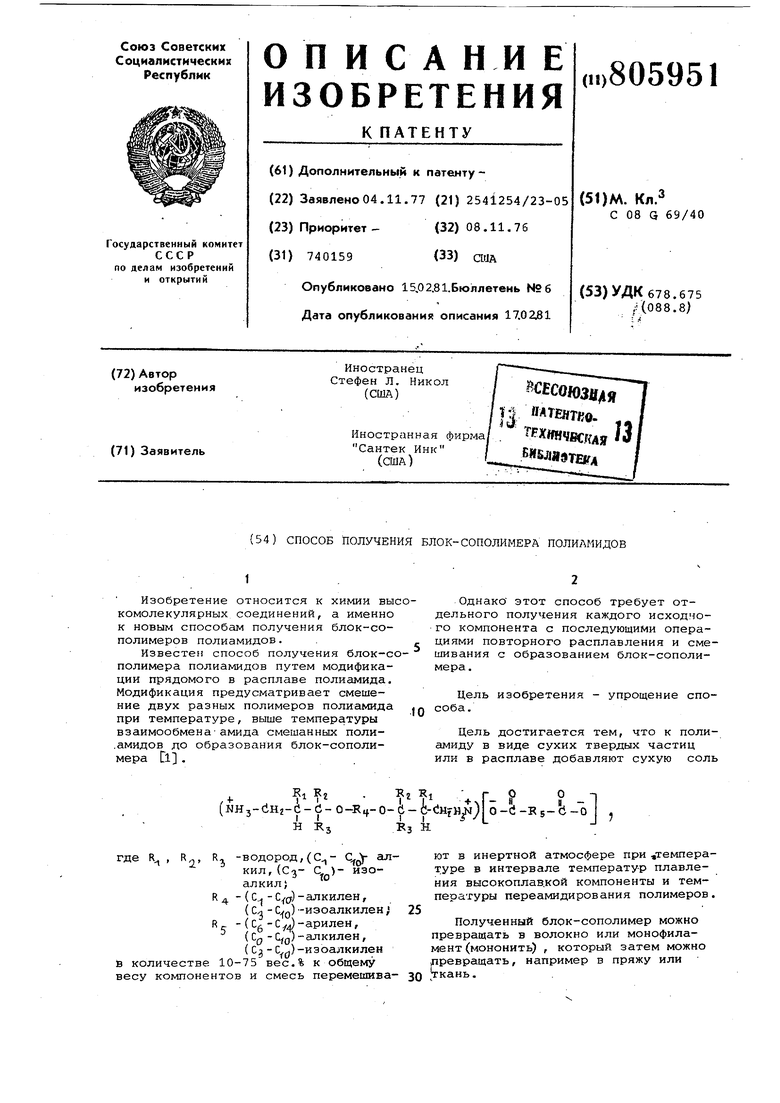

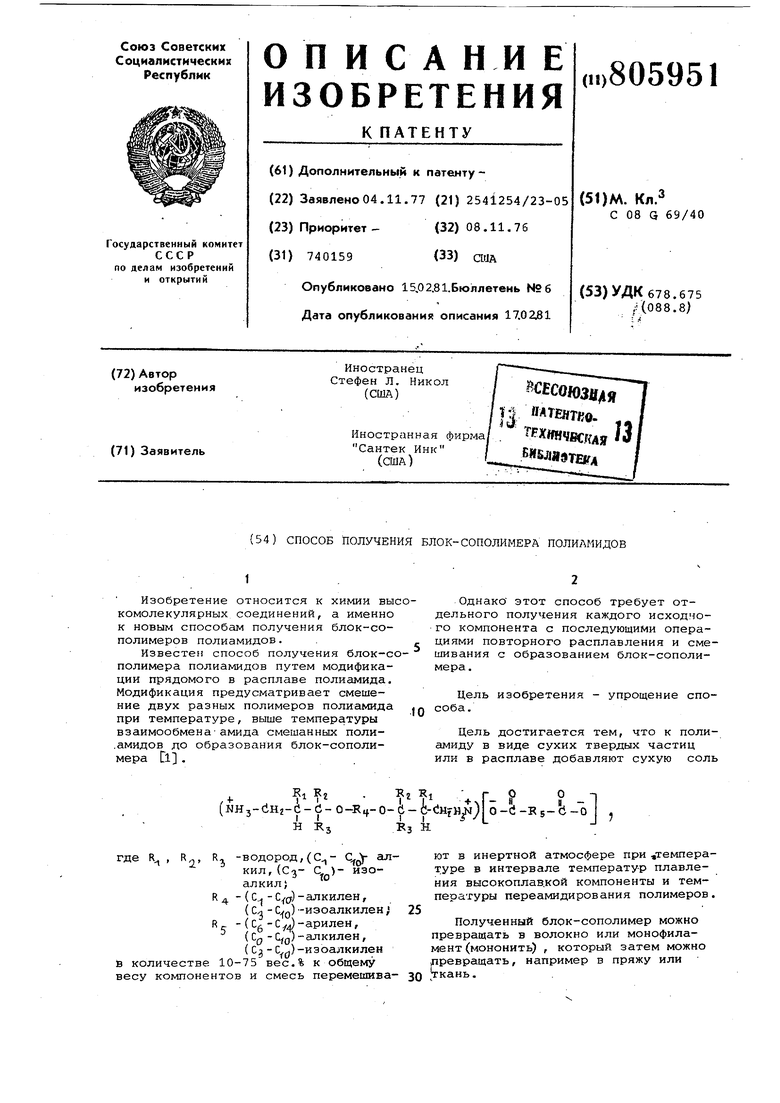

Один из компонентов, применяемых в предлагаемом способе в качестве исходного материала,представляет собой

R.

/ Г- . i nY -Hr- у (,-C-C -C-CH -H N) oC-Rj-C-Ю- ,

H R, где радикалы R , R и Rj выбраны из .группы, содержащей водорода, ()-алкилы и (C-j- (1д)-изоалкилы радикал R выбран из группы, содержащей ( )-алкилены и( С дЬизо алкилены; радикал R .выбран из группы, содержащей Cg- арилены(Ср-С -алкилены и G g-изоалкилены. Вышеуказанная твердая соль можед считаться прёдполимерным полиамидом так как при нагревании в подходящих условиях соль теряет воду и образует группировку формулы -NH-CO-, характарную для полиамида. Другим компонентом, применяемым в предлагаемом способе в качестве исходного материала является прядомый в расплаве полиамид. Термин пря домый в расплаве полиамид исключает полиамид, который может быть образован из вышеупомянутой соли пре полимерного полиамида. Прясти в расплаве можно кристаллизуемые полиамиды, у которых разность между точкой плавления и температурой разложения расплавленного полимера составляет не менее . Примерами прядом1:лх врасплаве полиами дов являются следующие полимеры: най лон-б,6(известный также под название полигексаметиленадипамида) ; найлон6,10 (полигексаметиленсебакамид) ;найлон-б (полипентаметиленкарбонамид ); найлон-11(полидекаметиленкарбонамид МХД-6 (полиметоксидилендипамид);РАСМ(бис-п-аминодиклогексил-метилазелами РАСМ-10 (бис-)п-аминоциклогексил-метилсебакамид)и РАСМ-12 (бис-п-аминоциклогексил-метилдодеканоамид) а также другие известные полимеры. Соотношение, количества соли к ко личеств/ прядомого в расплаве полиамида может варьировать в широких пределах. Если используется большое количество любого из компонентов, т полученным сополимером будет не бло сополимер, а сополимер, содержащий -pH. . CHji-C-Ci-O-R Ч.-ОС1 -d - бНгII I t H Жз - RjH где все радикалы R имеют значения, приведенные выше и обозначают относительные количества каждого присутствующего компонента. Таким образом, процентное содержаниеti/(MM)(100) в рабочем интервале составляет присоль, выбранную из группы, содержащей предполимерные полиамиды следующей формулы

S

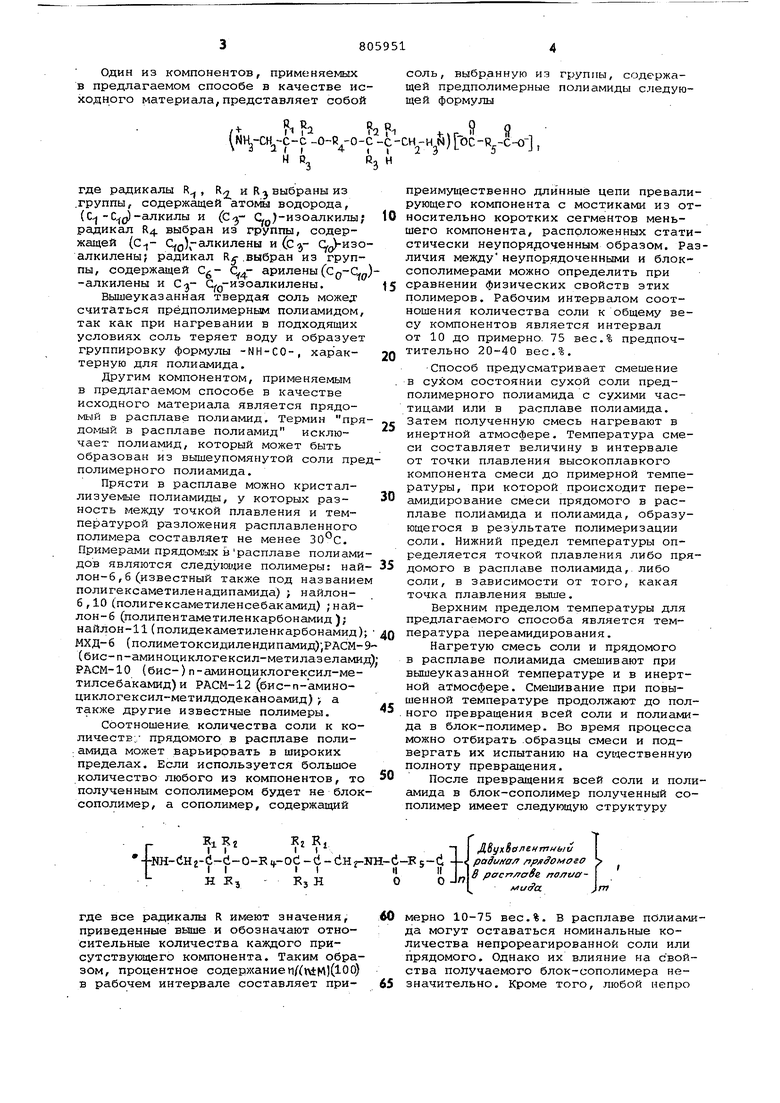

Rj H преимущественно длинные цепи превалирующего компонента с мостиками из относительно коротких сегментов меньшего компонента, расположенных статистически неупорядоченным образом. Различия междунеупорядоченными и блоксополимерс1ми можно определить при сравнении физических свойств этих полимеров. Рабочим интервалом соотношения количества соли к общему весу компонентов является интервал от 10 до примерно. 75 вес.% предпочтительно 20-40 вес.%. Способ предусматривает смешение в сухом состоянии сухой соли предполимерного полиамида с сухими частицами или в расплаве полиамида. Затем полученную смесь нагревают в инертной атмосфере. Температура смеси составляет величину в интервале от точки плавления высокоплавкого компонента смеси до примерной температуры, при которой происходит переамидирование смеси прядомого в расплаве полиамида и полиамида, образующегося в результате полимеризации соли. Нижний предел температуры определяется точкой плавления либо прядомого в расплаве полиамида, либо соли, в зависимости от того, какая точка плавления выше. Верхним пределом температуры для предлагаемого способа является температура переамидирования. Нагретую смесь соли и прядомого в расплаве полиамида смешивают при вышеуказанной температуре и в инертной атмосфере. Смешивание при повышенной температуре продолжают до полного превращения всей соли и полиамида в блок-полимер. Во время процесса можно отбирать .образцы смеси и подвергать их испытанию на существенную полноту превращения. После превращения всей соли и полиамида в блок-сополимер полученный сополимер имеет следующую структуру J 1 I A8yxSa. чл&нтпныи Е c-Q 4- paduHOfl / ря омого ЛЛВ pacr,a8e no/ttjaOJ , мерно 10-75 вес.%. В расплаве пОлиамида могут оставаться номинальные количества непрореагированной соли или прядомого. Однако их влияние на свойства получаемого блок-сополимера незначительно. Кроме того, любой непро

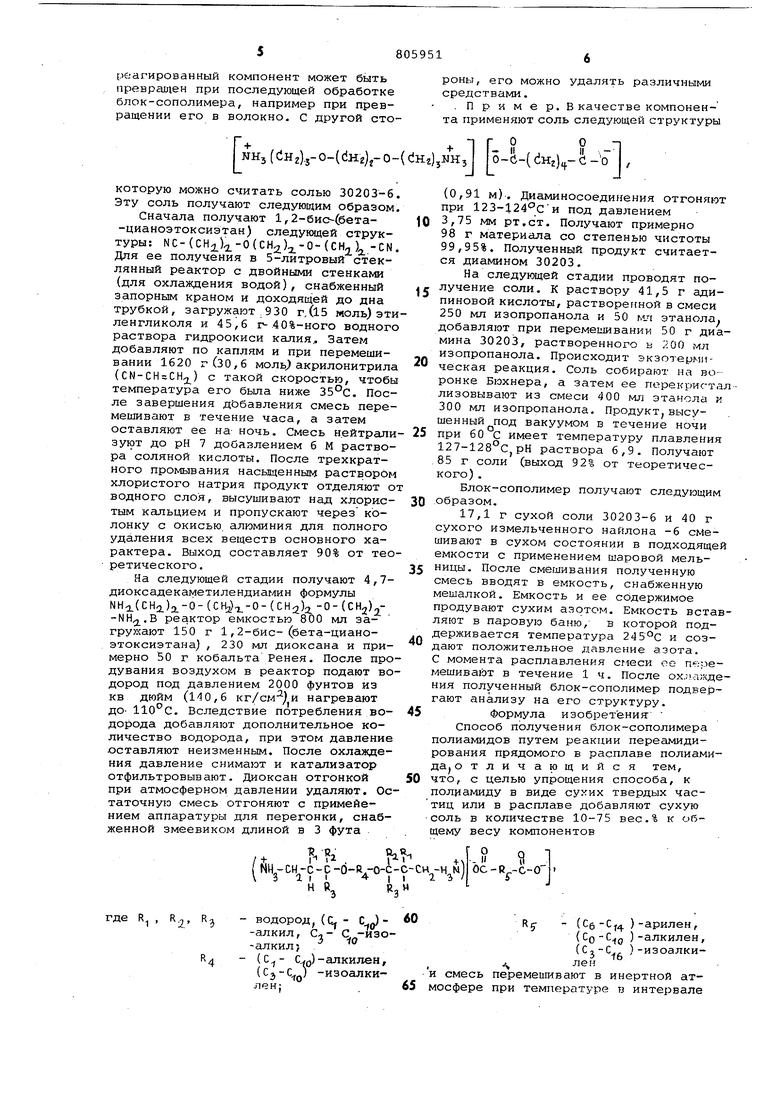

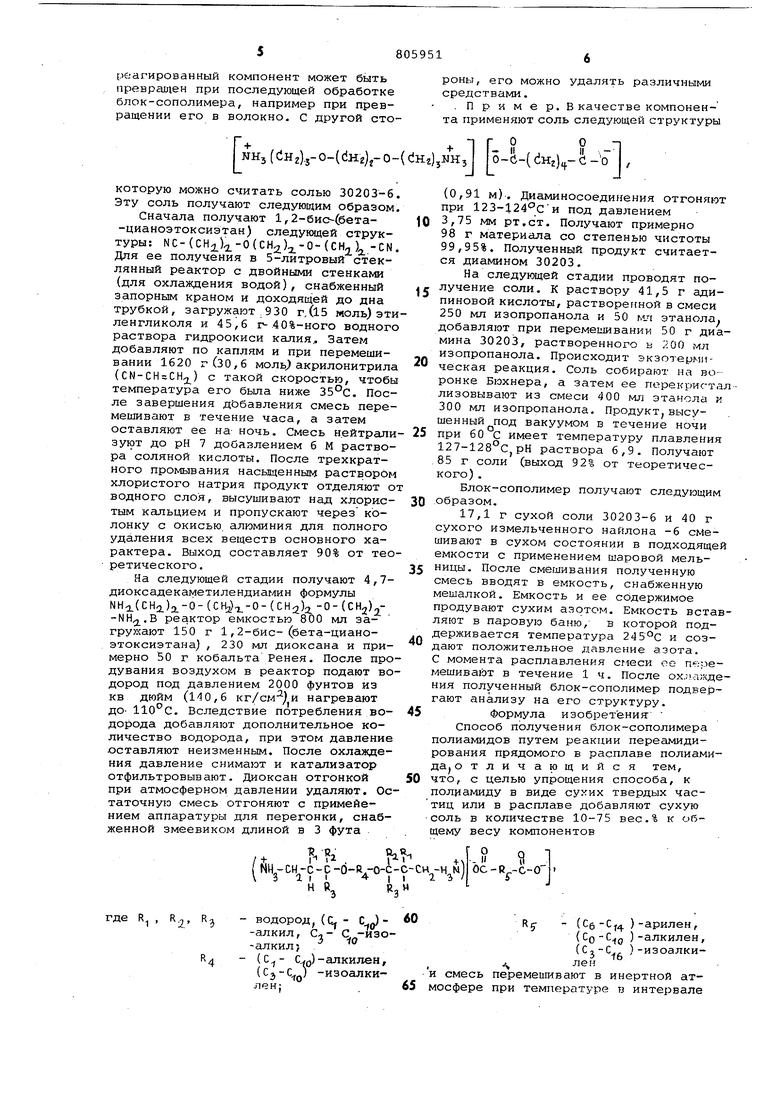

реагированный компонент может быть Г1ревргш1ен при последующей обработке блок-сополимера, например при превращении его в волокно. С другой стоннз (ciHz).j-o-{ciHz)j-o-(eHt)jiiH5 p-6-(dHz)-c; -о ,

которую можно считать солью 30203-6. Эту соль получают следующим образом.

Сначала получают 1,2-6ис(бета-цианоэтоксиэтан) следующей структуры: NC-(CH2.),2.-0(CH2)2.-0-(CH,, -CN. Для ее получения в 5-литровый стеклянный реактор с двойными стенками (для охлаждения водой), снабженный запорным краном и доходящей до дна трубкой, загружают ,930 r,(l5 моль) этиленгликоля и 45,6 г-.40%-ного водного раствора гидроокиси калия. Затем добавляют по каплям и при перемешивании 1620 г(30,6 моль акрилонитрила (CN-CHsCH) с такой скоростью, чтобы температура его была ниже 35°С. После завершения дЬбавления смесь перемешивают в течение часа, а затем оставляют ее на- ночь. Смесь нейтрализуют до рН 7 добавлением 6 М раствора соляной кислоты. После трехкратного промывания насыщенным раствором хлористого натрия продукт отделяют о водного слоя, высушивают над хлористым кальцием и пропускают через колонку с окисью алюминия для полного удаления всех веществ основного характера. Выход составляет 90% от теоретического.

На следующей стадии получают 4,7диоксадекаметилендиамин формулы NHi(CH2L)2.-0-(CHi)-0-(CH2)(CH2),j-NH.B реактор емкостью 800 мл загружают 150 г 1,2-бис-(бета-цианоэтоксиэтана) , 230 мл диоксана и примерно 50 г кобальта Ренея. После продувания воздухом в реактор подают водород под давлением 2000 фунтов из KB дюйм (130,6 кг/см) и нагревают до- . Вследствие потребления водорода добавляют дополнительное количество водорода, при этом давление .оставляют неизменным. После охлаждения давление снимают и катализатор отфильтровывают. Диоксан отгонкой при атмосферном давлении удаляют. Остаточную смесь отгоняют с примейением аппаратуры для перегонки, снабженной змеевиком длиной в 3 фута

11 -R,

к, к. Из.1 1 , t СН-С-С -O-R.-O-C-C-CH -н NJ

а I I I I 13/ H R. R, M -водород, (Cj - - 0 где R , R.2, R -алкил, С -ИЭО-алкил) -( С.(5)-алкилен, 2, -изоалкироны, его можно удалять различными средствами.

. Пример. В качестве компонента применяют соль следующей структуры

(0,91 м). Диаминосоединения отгоняют при 123-124си под давлением

0 3,75 мм рт.ст. Получают примерно 98 г материала со степенью чистоты 99,95%. Полученный продукт считается диамином 30203.

На следующей стадии проводят по лучение соли. К раствору 41,5 г адипиновой кислоты, раствореггной в смеси 250 мл изопропанола и 50 M.I этанола, добавляют при перемешивании 50 г диамина 30203, растворенного в 200 мл изопропанола. Происходит экзотерми0ческая реакция. Соль собирают на во

ронке Бюхнера, а затем ее перекристаллизовывают из смеси 400 MJJ этанола к 300 мл изопропанола. Продукт,высушенный под вакуумом в течение ночи

5 при 60 С имеет температуру плавления 127-128°CjpH раствора 6,9. Получают 85 г соли (выход 92% от теоретического) .

Блок-сополимер получают следующим

0 образом.

17,1 г сухой соли 30203-6 и 40 г сухого измельченного найлона -6 смешивают в сухом состоянии в подходящей емкости с применением шаровой мельницы. После смешивания полученную смесь вводят в емкость, снабженную мешалкой. Емкость и ее содержимое продувают сухим азотом. Емкость вставляют в паровую баню, в которой под. держивается температура 245°С и соэ дают положительное давление азота.

С момента расплавления смеси ее перемешивают в течение 1 ч. После ох.млг-сдения полученный блок-сополимер подвергают анализу на его структуру.

5 Формула изобретения

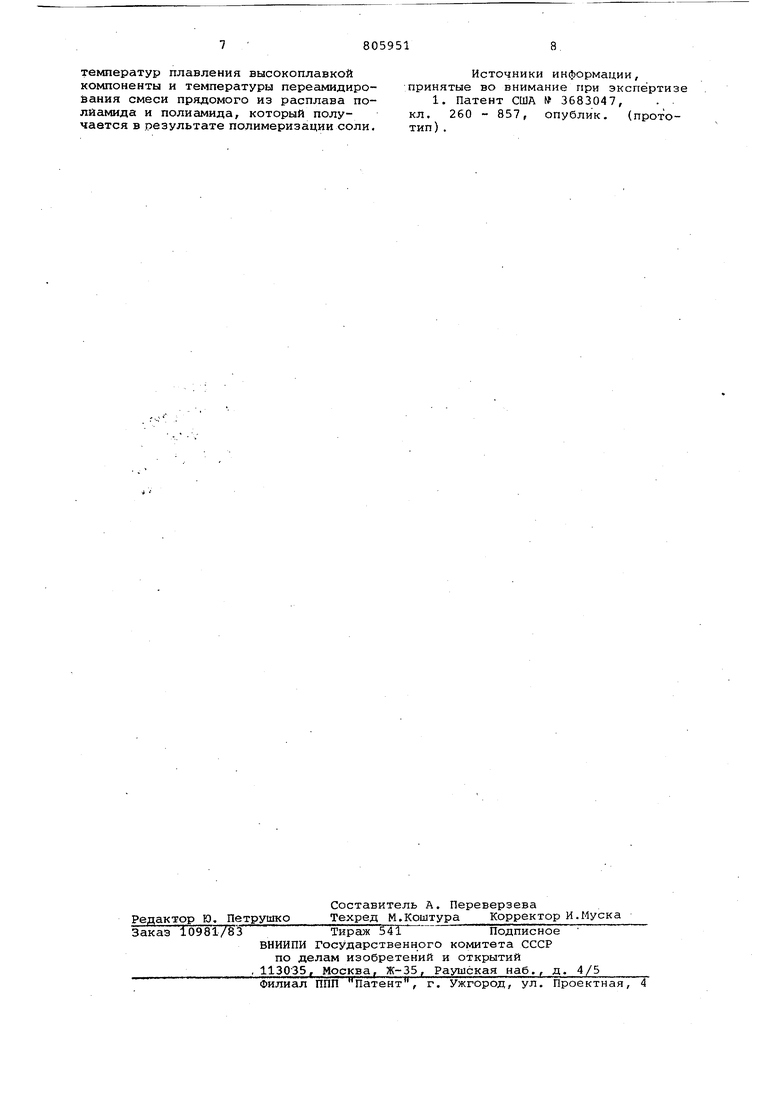

Способ получения блок-сополимера полиамидов путем реакции переамидирования прядомого в расплаве полиамида о тличающийся тем,

0 что, с целью упрощения способа, к полиамиду в виде суких твердых частиц или в расплаве добавляют сухую соль в количестве 10-75 вес.% к общему весу компонентов

0 r 1

ft,v

- M (I ГOC-R -C-Oи мо Rg- - (Сб-С,4 ) -арилен, (GO ) -алкилен, (Cj-C,, )-изоалкиу то Ч - смесь перемешивают в инертной атсфере при температуре и интервале

7 8059518

температур плавления высокоплавкойИсточники информации,

компоненты и температуры переамидиро-принятые во внимание при экспертизе вания смеси прядомого из расплава по- 1. Патент США № 3683047, .

лйамида и полиамида, который полу-кл. 260 - 857, опублик. (проточавтся в результате полимеризации соли.тип) .

Авторы

Даты

1981-02-15—Публикация

1977-11-04—Подача