(54) ЗЕРНИСТЫЙ ФИЛЬТР

| название | год | авторы | номер документа |

|---|---|---|---|

| Зернистый фильтр | 1978 |

|

SU856505A1 |

| Зернистый фильтр | 1982 |

|

SU1097356A1 |

| Зернистый фильтр | 1982 |

|

SU1156719A1 |

| Зернистый фильтр | 1977 |

|

SU704646A1 |

| Зернистый фильтр | 1975 |

|

SU559482A1 |

| Адсорбер | 1975 |

|

SU707593A1 |

| Зернистый фильтр | 1978 |

|

SU717818A1 |

| Зернистый фильтр | 1978 |

|

SU674270A1 |

| Зернистый фильтр | 1988 |

|

SU1623727A1 |

| Фильтр для очистки газов | 1983 |

|

SU1082461A1 |

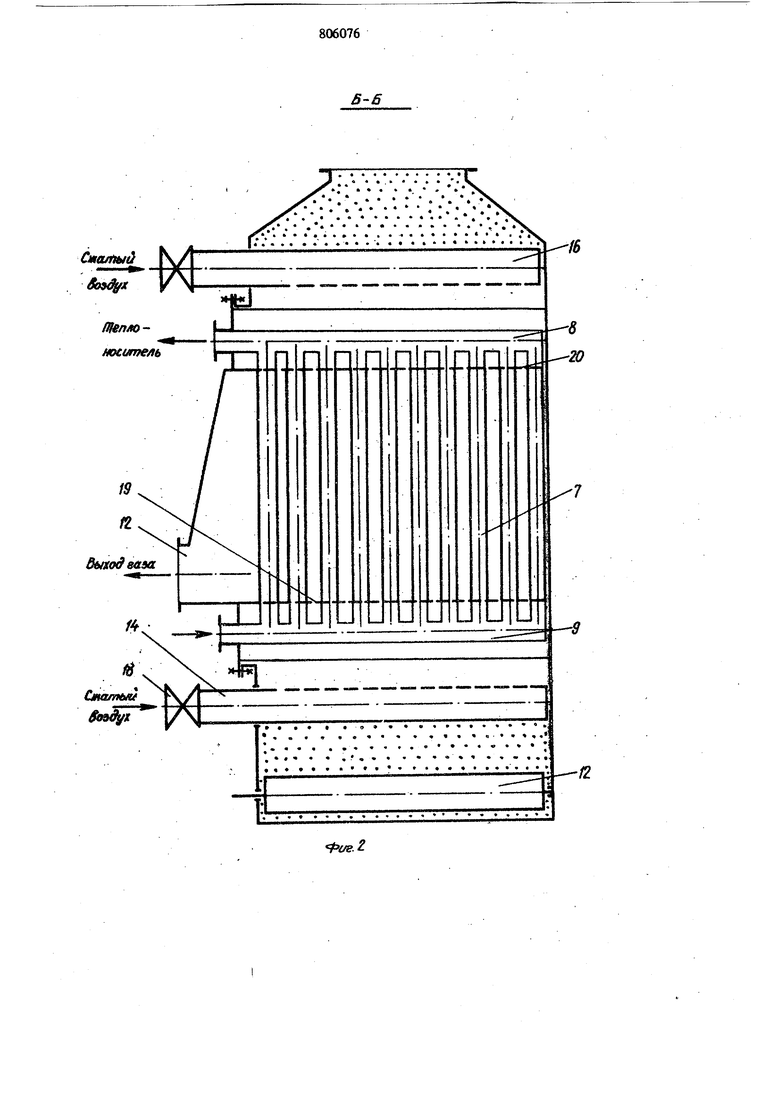

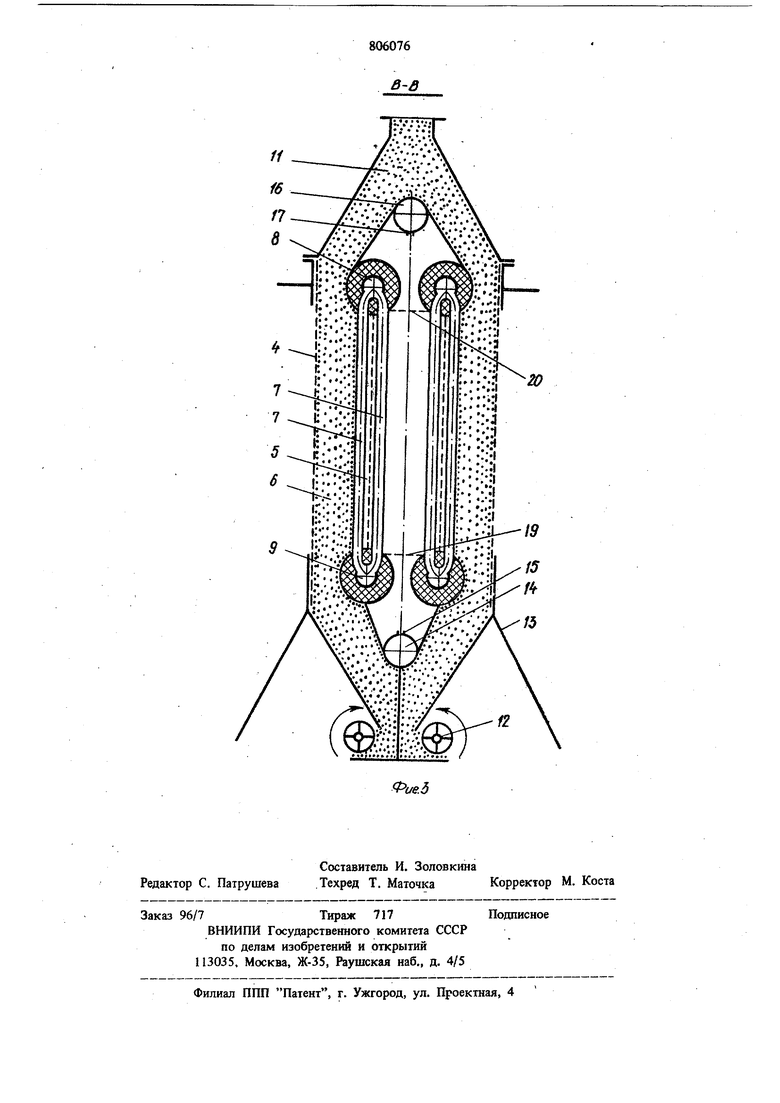

Изобретение относится к технике очистки технологических отходящих газов и может быть использовано для фильтрования газовых гетерогенных систем с твердой дисперсной и вредной газовой фазами в нефтеперерабатывающей 1)1ромышленности, теплоэнергетике, литейном производстве и др. отраслях промышленное ти при работе в условиях высоких температур с утилизацией тепла, образующегося в результате каталитического дожигания вредных газовых фаз (например окиси углерода и др). Известен зернистый фильтр, содержащий кор пус с патрубками для подачи загрязненного и отвода очищенного газов, фильтровальные кассе ты с насыпным зернистым материалом, камеры неочищенного и очищенного газов, испарительный контур с трубами и устройство для регенерации 1. Однако данная конструкция характеризуется недостаточной эффективностью очистки газов, неэффективным отводом тепла, а также отсутствием эффективной системы регенеращш от твердой дисперсной фазы (пыли). Цель изобретения - повышение эффективности очистки газов и эффективного отвода тепла, выделяемого в результате реакции каталитического дожигания вредных газовых компонентов, а также улучшение эффективности регенеращш. Это достигается тем, что трубы испарительного контура расположены вертикально, а испарительный контур расположен в зернистом материале со стороны камеры очищенного газа. Целесообразно устройство для регенерации снабдить верхними и нижними перфорированными экранами и трубопроводами с соплама, расположенными внутри испарительного контура для подачи сжатого воздуха. На фиг. 1 изображен аппарат, разрез; на фиг. 2 - разрез Б-Б на фиг. 1;.на фиг. 3 - разрез В-В на фиг. 1. Зернистый фильтр состоит из патрубка 1 загрязненного, газа, корпуса 2 с газонепроницаемыми перегородками 3, каркаса фильтровальной кассеты, .состоящего из наружного 4 и внутреннего 5 перфорированных экранов, заполненных насыпным зернистым материалом 6, 38 испарительного контура с трубами 7, с верхним 8 и нижним 9 коллекторами, каналов 10 тастого газа, бункера 11 для пополнения свежего зернистого материала, скребков 12 для удаления отработанного зернистого материала, бункера 13 для пыли, нижнего 14 с соплами 15 и верхнего 16 с соплами 17 трубопроводов для подачи сжатого воздзоса, клапанов 18, нижнего 19 и верхнего 20 коробов перфорированных экранов. Корпус 2 снабжен патрубком 21 для выхода очищенного газа, в каналах чистого газа расположены заслонки 22. Фильтр работает следующим образом. Газ с примесью твердой дисперсной и вредной газовой фаз поступает через патрубок 1 и корпус 2, минуя газонепроницаемые перегородки 3 через фильтровальные кассеты, заполненные зернистым материалом 6, в каналы чистого газа 10 и через патрубок 21 подается потребителю или выбрасывается в атмосферу. Через бункер 11 по мере необходимости поступает свежий зернистый материал. Регенерация фильтра осуществляется подачей кратковременных импульсов по трубопрово дам 14 и через сопла 15 и 17 и перфорированию экраны 19 и 20 навстречу друг другу. Перфорированные экраны 19 и 20 создают некоторые торможения импульсного потока, что способствует.его равномерному распределению по всей высоте фильтровального элемента. Заслонка 22 на период регенерации фильтровальной кассеты закрыта. В качестве запорного органа применен клапан 18 с воздухораспределителем. Кроме того, предусмотрена регенерация частичным продвижением зернистого материала при .враще1ши скребков 12, включаемых автоматически на некоторый промежуток времени. В каждой фильтровальной кассете вмонтирован испарительный контур с трубами 7с верхним 8 и нижним 9 коллекторами, которые занзолированы. Кроме высокой температуры, поступающей вместе с отходящими газами на фильтровальную кассету, дополнительно вьщеляется теплов результате реакции каталитического дожигания вредных газовых компонентов непосредственно в зернистом материале, которое может привести к спеканию его из-за перегрева. Для устранения этого недостатка, а также с целью утилизации тепла, и арительный контур с трубами 7 выполнен с вертикальным расположением труб и расположен в зернистом материале со стороны камеры оШщенного газа. Перфорированный экран 5 расположен внутри испарительного контура с трубами. 7. Формула изобретения 1.Зернистый фильтр, содержащий корпус с патрубками для подачи загрязненного и отвода очищенного газов, фильтровальные кассеты с насыпным зернистым материалом, камеры неочищенного и очищенного газов, испарительный контур с трубами и устройство для регенерации, отличающийся тем, что, с целью повыщения эффективности очистки газов и эффективного отвода тепла, трубы не- : парительного контура расположены вертикально, а испарительный контур расположен в зернистом материале со стороны камеры очищенного газа. 2.Фильтр по п. 1, отличающийс я тем что, с целью улучшения регенерации, устройство для регенерации снабжено верхними и нижними перфорированными экранами и трубопроводами с соплами, расположенными внутри испарительного контура, для подачи сжатого воздуха. Источники информации, принятые во внимание при экспертизе 1. Старк С. Б. и Глебов Ю. Д. Очистка газов от пыли при высоких температурах. Известие высших учебных заведений. М., Металлургия, № 7, 1971, с. 168-170. q ./

Смаг/гый

.

Авторы

Даты

1981-02-23—Публикация

1979-04-03—Подача