(54) УСТАНОВКА ДЛЯ НДНЕСЕНИЯ ПОКРЬГГИЙ ИЗ ПОРОШКООБРАЗНЫХ ПОЛИМЕРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения покрытий из порошкообразных полимеров | 1978 |

|

SU751447A2 |

| Установка для нанесения покрытий из порошкообразных полимеров | 1977 |

|

SU703153A2 |

| Установка для нанесения покрытий из порошкообразных материалов | 1977 |

|

SU657866A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ПРИ ПОМОЩИ ПЛАМЕНИ И УСТРОЙСТВО НАНЕСЕНИЯ ПОКРЫТИЯ ПРИ ПОМОЩИ ПЛАМЕНИ | 2004 |

|

RU2353704C2 |

| Устройство для нанесения порошкообразных материалов | 1981 |

|

SU1015919A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ СНАРЯДА | 2023 |

|

RU2811263C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСТАТИЧЕСКОГО НАПЫЛЕНИЯ ПОЛИМЕРНЫХ ПОРОШКОВ | 1973 |

|

SU388920A1 |

| Способ получения полимерных покрытий | 1977 |

|

SU689742A1 |

| Способ получения полимерного покрытия | 1977 |

|

SU710659A1 |

| Устройство для нанесения порошковых покрытий | 1983 |

|

SU1148650A1 |

1

Изобретение относится к технике нанесения покрытий из порошкообразных материалов на полые цилиндрические Изделия, например покрытий на трубы.

По основному авт. св. 703153 известна установка для нанесения покрытий из порошкообразных полимеров, содержащая два резервуара для порошка, смонтированные на общей оси иа. расстоянии друг от друга для размещения между ними покрываемого изделия и установленные с возможностью вращения в вертикальной плоскости и перемещения вдоль общей оси и вращ&ния вокруг нее, причем установка снабжена цилиндрической камерой напыления, устано вленной . между резервуарами для порошка и выполненной разъемной в диаметральной плоскости 1.

Недостатком ееявляется значительная потеря порошка и невысокие физико-механические свойства покрытия.

Цель изобретения -обеспечение возможности равномерного нанесения покрытия.

Поставленная цель достигается тем, что установка снабжена закрепленными на внутренней поверхности цилиндрической камеры напыления лопастями с криволинейной поверхностью для захвата порошка.

Кроме того, лопасти равномерно распределены по окружности цилиндрической камеры напыления, а угол поворота цилиндрической камеры напыления с резервуарами для порошка

0 составляет 0-90°.

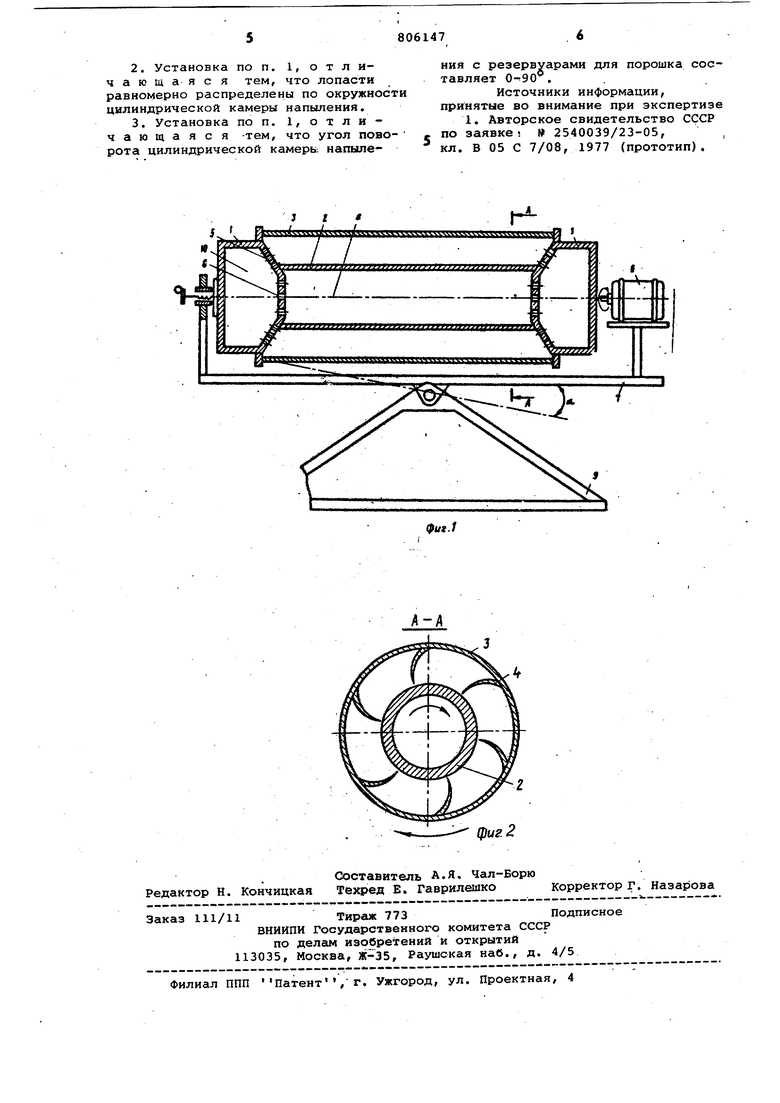

На фиг. 1 представлен общий вид устройства; на фиг. 2 - разрез А-А на фиг. 1.

Установка для нанесения покрытий 5 из :порошкЬобразных полимеров содержит два резервуара 1 для порошка, смонтированные на общей оси а на расстоянии друг от друга для размещения между ними покрываемого изделия

0 2 и установленные с возможностью вращения в вертикальной плоскости и перемещения вдоль общей оси а и вращения вокруг нее, причем установка снабжена цилиндрической камерой 5 напыления 3, установленной между резервуарами.1 для порошка и выполненной разъемной в диаметральной плоскости.

Установка снабжена закрепленными 0 на внутренней поверхности цилиндриеской камеры напыления 3 лопастями 4 с криволинейнбй поверхностью для захвата порошка.

Лопасти 4 равномерно распределены о окружности цилиндрической камеры напыления 3, а угол поворота ее с езервуарами 1 для порошка составляет К) .

Камера напыления 3 сообщается с резервуарами 1 посредством дозируемых щелей 5. Резервуары 1, камера напыле-. ния 3 и покрываемое изделие 2 вращаются вокруг общей оси а с помощью привода 6. Платформа 7 может поворачиваться в вертикальной плоскости на угол od 0-90.

Подача Порошка во внутреннюю полость изделия 2 регулируется посредством дозируемых щелей 8,

Установка смонтирована на основании 9, шарнирно соединенным с платформой 7.

Установка работает следующим образом.

В один из резервуаров 1 загружают порошкообразный материал 10. Нагретое, вьгше температуры плавления полимера, изделие 2 устанавливается в центральной части камеры напыления 3 между резервуарами 1, таким образом, чтобы отверстие внутренней полости изделия 2 совпадало с центральными выходными ответстиями резервуаров

1и закрепляется. После установки изделия 2 камера напыления 3 через прокладки закрывается и соединяется, образуя цельный цилиндр. Платформа

7 вместе с изделием 2, резервуарами 1 и камерой напыления 3 наклоняется на некоторый угол об , который в зависимости от скорости получения и толщины покрытия, может меняться от О до 90 с учетом температуры предварительного нагрева изделия, временем его контакта с порошком, сыпучести порошкообразного материала и другими факторами. Открываются . дозируемые щели 5 и 8, затем с пульта управления включается электродвигатель (привод вращения) 6, приводящий во вращение резервуары 1 совместно с покрываемым изделием 2 и камерой напыления 3 с лопастями 4 вокруг общей оси а, как показано на фиг. 1. Порошок 10, находящийся в резервуаре 1 , через дозируемые щели 5 и 8 поступает энутрь изделия

2и камеры напыления 3. Во внутренней полости изделия 2 порошок 10 равномерным слоем ложится на его поверхность {при пересыпании его из одного резервуара 1 в другой через изделие 2), оплавляется и образует покрытие. Одновременно с нанесением покрытия

на внутренней поверхности изделия 2, осуществляется и получение покрытия и на ее наружной поверхности. В этом случае порошок 10,поступающий в камеру напыления 3,при ее вращении заватывается лопастями 4,переносится верхнюю часть и при достижении оп еделенного угла 6С поворота камеры 3,он последовате/;ьно с ним ссыпается под действием силы тяжести попаает на изделие 2, Порошок 10, попав на изделие 2, прилипает к нему (плавится, если порошок термопласичный и припекается, если порошок ермореактивный), оплавляется и обазует покрытие на наружной стороне изделия (трубы).

При достижении заданной толщины покрытия, оставшийся порошок ссыпается в один из резервуаров 1, а система останавливается. После выключения привода вращения 9, установка занимает исходное состояние. Закрываются дозируемые щели, открывается камера напыления и изделие извлекается из аппарата.Покрытые изделия подается далее на термообработку (при недостаточной теплоемкости изделия) для монолитизации порошкообразного покрытия, после чего оно направляется на закалку (охлаждение). В качестве порошкообразных материалов могут использоваться керамика, полимеры, металлы и композиции на их основе.

Достоинством установки является одновременное получение покрытий на наружных и внутренних поверхностях изделий, что невозможно на известных устройствах, установка дает возможность наносить равнотолщи.нные покрытия из порошков разной зернистости; в ней отсутствует потеря порошкообразных материалов, создается удобство автоматизированного обеспечения работы аппарата, а также сокращается общее время получения покрытий на наружной поверхност 1 полых изделий.

Предлагаемая установка позволяет, получать антикоррозионные, антифрикционные, уплотнительные, электроизоляционные, антиадгезионные, декоративные, демпфирующие и другие защитные покрытия из порошкообразных материалов и тем самым значительно увеличить срок службы металлических изделий и уменьшить расход металла.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-02-23—Публикация

1977-11-16—Подача