Изобретение относится к технологии нанесения полимерных покрытий и может быть использовако для нанесения полимерных покрытий на внутренние поверхности полых изделий, в частности на внутреннюю поверхность изделия сложной конфигурации (трубопроводы малого диаметра сложной формы, краны, смесители, змеевики, вентили, фитинги и т.п.).

Известно несколько способов нанесения полимерных покрытий из порошкообразных термопластических полимеров на внутренние поверхности изделий, в частности труб, которые состоят в нагревании поверхности и контактировании ее с полимерным порошком и различаются способами нагревания покрываемой поверхности и подачи порошка в полость изделия.

Широкое применение для нанесения покрытий из порошкообразных полимеров на внутренние поверхности крупногабаритных изделий находит струйный метод напыления, который часто применяют вместе с методом электростатического осгикдения мелкодисперсных частиц. Так, известен способ , нанесения покрытия из порошкообразного полимера пропусканием через заряженную трубу смеси частиц полимера с воздухом, имеющих противоположный электрический заряд, причем подаваемой в трубу смеси сообщается вращательное движение с помощью струи сжатого газа, тангенциально введенной в торец трубы 1.Для повышения степени осаждения порошка

0 покрываемой трубе сообщаиот вращательное движение в направлении вращения воздушно-порошковой смеси 2 .

По указанным способам получают качественные покрытия на внутрен5них поверхностях труб внутренним диаметром до 10 мм. Вместе с тем не удается получать сплошное покрытие на разветвленных поверхностях сложной конфигурации, а также в

0 линейньк трубах диаметром менее 10 мм.. По технической сущности и получаемому эффекту к предлагаемому способу наиболее близок способ по5лучения покрытий на внутренних поверхностях ПО.ПЫХ, например, металлических и стеклянных изделий, включеиощий загрузку порошка полимера в полость изделия, распреде0

ление его по поверхности, последую тую выгрузку остатка и нагревание изделия, причем более полное контактирование порошка с нагретой поверхностью и получение покрытия с хорошей адгезией к поверхности благодаря увеличению фактической площади контакта под действием центробежных сил на расплав полимера обеспечиваются вращением нагретого изделия 3.

Этот способ позволяет получать равномерные покрытия, но малопригоден для нанесения покрытий на .внутренние поверхности изделий малы размеров. Вращение последних малоэффективно вследствие малой величины возникающей центробежной силы и требует дорогостоящих приспособлений. В результате того, что вся масса порошка в малых объемах (узких полостях) прогревается прс1ктически одновременно, она дает усадку по всему объему, и несмотря на вращение изделия покрытие не образуется. Кроме того, при нанесении покрытий указанными способами практически всегда полимерное покрытие окисляется, что, с одной стороны, улучшает его адгезию к поверхности детали, а с другой - существенно ухудшает физико-механические свойства и химическую стойкость, в результате чего сужается область применения покрытия и срок его службы.

Целью изобретения является обеспечение возможности нанесения покрытий на внутренние поверхности изделий сложной конфигурации с расстоянием между противоположными стенками 2-15 мм.

Цель достигается тем, что в известном способе нанесения покрытия из порошкообразного полимера на внутреннюю поверхность полого изделия путем загрузки порошка полимера в полость изделия, нагревания изделия и последующего охлаждения в полости изделия перед е.го нагреванием создают разрежение 2-10 - рт.ст., нагревают изделие ло температуры на 40-50°С выше температуры плавления полимера с последующей откачкой газа из полости до получения покрытий.

Охлаждают покрытие также при откачке воздуха, что позволяет значительно снизить окисление полимерного покрытия.

Вакуумирование поЛости изделия, заполненной порошком полимера, приводя к изменению условий теплообмена между частицами полимера и нагретой поверхностью изделия, препятствует быстрому прогреванию всей массы порошка полимера в малых .объемах (узких полостях), спеканию и усадке порошка по всему объему.

в результате чего создаются условия для равном рного оплавления порошка полимера на поверхности и получения качестпеннбго покрытия.

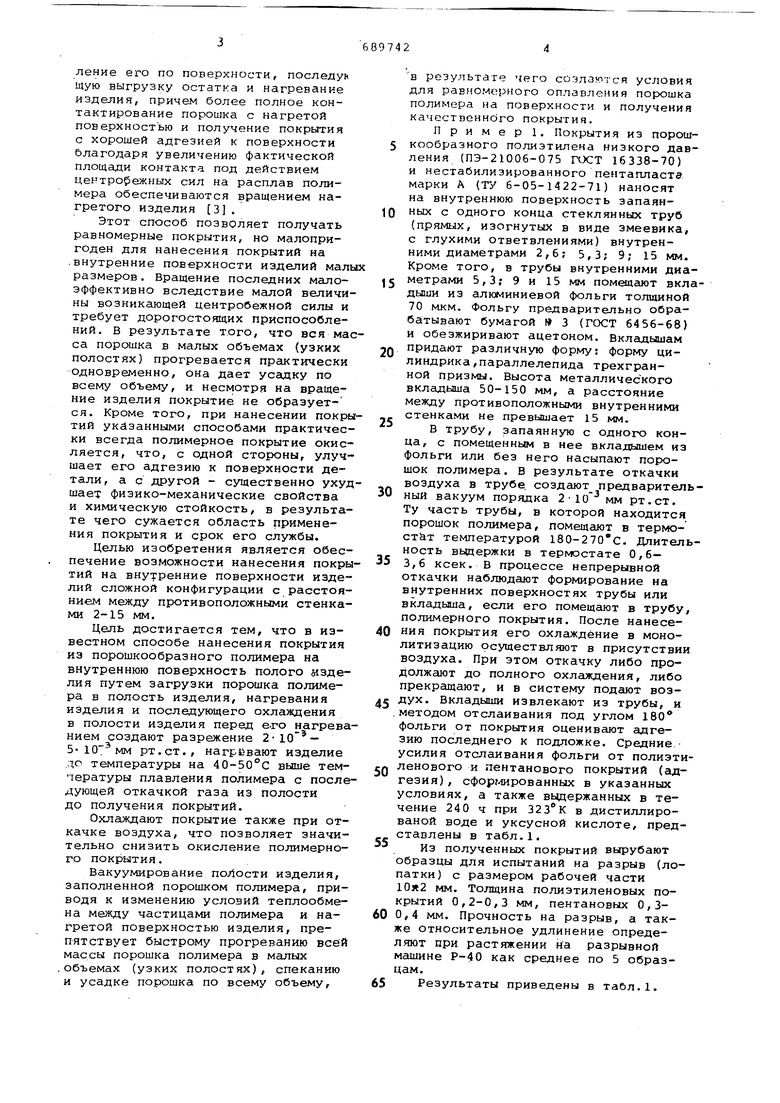

Пример 1. Покрытия из порошкообразного полиэтилена низкого давления {ПЭ-21006-075 ГОСТ 16338-70) и нестабилизированного пентапластэ марки А (ТУ 6-05-И 22-71) наносят на внутреннюю поверхность запаянных с одного конца стеклянных труб (прямых, изогнутых в виде змеевика, с глухими ответвлениями) внутренними диаметрами 2,6; 5,3; 9; 15 мм. Кроме того, в трубы внутренними диаметрами 5,3; 9 и 15 мм помещают вкладыши из алюминиевой фольги то.пщиной 70 мкм. Фольгу предварительно обрабатывают бумагой 3 (ГОСТ 6456-68) и обезжиривают ацетоном. Вкладышам

0 придают различную форму: форму цилиндрика ,параллелепида трехгранной призмы. Высота металлического вкладыша 50-150 мм, а расстояние между противоположными внутренними стенками не превышает 15 мм.

В трубу, запаянную с одного конца, с помещенным в нее вкладышем из фольги или без него насыпают порошок полимера. В результате откачки воздуха в трубе, создают предварительный вакуум порядка 2-10 мм рт.ст. Ту часть трубы, в которой находится порошок полимера, помещают в термост т температурой 180-270с. Длительность выдержки в TepNKJCTaTe 0,6-

5 3,6 ксек. В процессе непрерывной откачки наблюдают формирование на внутренних поверхностях трубы или вкладыша, если его помещают в трубу, полимерного покрытия. После нанесения покрытия его охлс1ждёние в монолитизацию осуществляют в присутствии воздуха. При этом откачку либо продолжают до полного охлаждения, либо прекращают, и в систему подают возс дух. Вкладыши извлекают из трубы, и .методом отслаивания под углом 180 фольги от покрытия оценивают адгезию последнего к подложке. Средние.усилия отслаивания фольги от полиэтиQ ленового и пентанового покрытий (адгезия) , сфорг рованных в указанных условиях, а также выдержанных в течение 240 ч при в дистиллированой воде и уксусной кислоте, представлены в табл.1.

Из полученных покрытий вырубают образцы для испытаний на разрыв (лопатки) с размером рабочей части 10ж2 мм. Толщина полиэтиленовых покрытий 0,2-0,3 мм, пентановых 0,30 0,4 мм. Прочность на разрыв, а также относительное удлинение определяют при растяжении на разрывной машине Р-40 как среднее по 5 образцам.

5 Результаты приведены в табл.1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения полимерного покрытия | 1980 |

|

SU994281A1 |

| СПОСОБ ВЗРЫВНОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2011 |

|

RU2471591C2 |

| Способ получения слоистого металлополимерного нанокомпозиционного материала путем взрывного прессования | 2018 |

|

RU2685311C1 |

| Способ получения покрытий | 1981 |

|

SU994037A1 |

| Способ получения полимерного покрытия | 1978 |

|

SU763002A1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБ | 2010 |

|

RU2474742C1 |

| Способ получения покрытий | 1982 |

|

SU1052277A1 |

| ДВУХСЛОЙНЫЙ ЛИСТОВОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2444439C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКООБРАЗНОГО ФТОРОПЛАСТА-4 НА ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКОГО СТАЛЬНОГО ИЗДЕЛИЯ | 2014 |

|

RU2585910C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2000 |

|

RU2171149C1 |

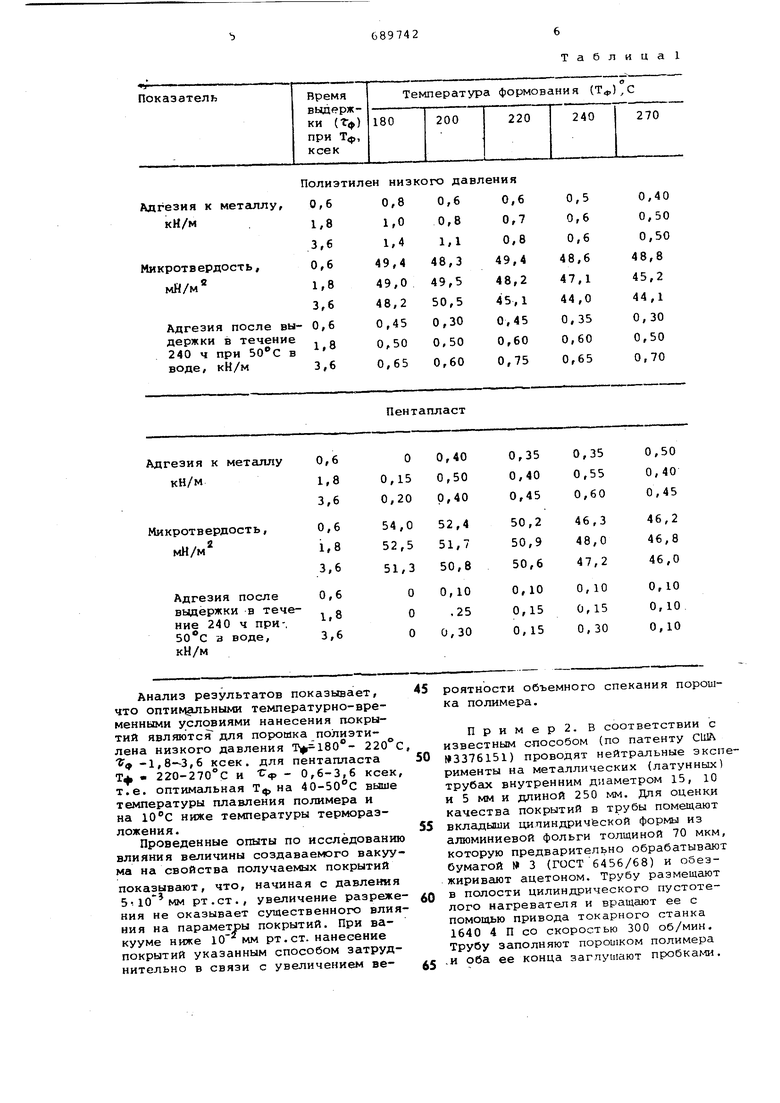

Полиэтилен низкого давления Анализ результатов показывает, что оптимальными температурно-временными условиями нанесения покрытий являются для порошка полиэтилена низкого давления Тф 180°- -1,8-3,6 ксек. для пентапласта Т, - 220-270С ч - 0,6-3,6 ксек т.е. оптимальная Тф на 40-50°С выше температуры плавления полимера и на ниже температуры терморазложения. Проведенные опыты по исследованию влияния величины создаваемого вакуума на свойства получаемых покрытий начиная с давления показывают, что, 5- 10 мм рт.ст . , увеличение разреже ния не оказывает существенного влия ния на параметры покрытий. При вакууме ниже 10 мм рт.ст. нанесение покрытий указанным способом затруднительно в связи с увеличением веПентапластроятности объемного спекания порошка полимера. Пример2. В соответствии с известным способом (по патенту СШЛ №3376151) проводят нейтральные эксперименты на металлических (латунных трубах внутренним диаметром 15, 10 и 5 мм и длиной 250 мм. Для оценки качества покрытий в трубы помещают вкладыши цилиндрической формы из алюминиевой фольги толщиной 70 мкм, которую предварительно обрабатывают бумагой 3 (ГОСТ 6456/68) и обеэжиривсоот ацетоном. Трубу размещают в полости цилиндрического пустотелого нагревателя и вращают ее с помощью привода токарного станка 1640 4 П со скоростью 300 об/мин. Трубу заполняют порошком полимера и оба ее конца заглушают пробками.

За. время формирования (Тф) принимают время нахождения порошка при Т.Монолитиэацию покрытий осуществляют на воздухе при открытом одном конце трубы. После охлаждения из последней извлекают алюминиевый вкладыш и оценивают качество покрытия.Опыты показывают, что в трубах внутСравнение данных табл.1 и 2 показывает, что защитные свойства покрытий, полученных известным способом Ij на внутренних поверхностях трубок внутренним диаметром не более 15 мм, значительно хуже свойств покрытий,- которые получены предлагаемьои способом.

Таким обраЭом, использование предлагаемого способа получения покрытий на внутренних поверхностях полых

ренним диаметром 10 и 5 мм сплошное покрытие не образуется, а происходит частичное спекание частиц полимера. В трубах внутренним диаметром 15 мм удается получить покрытие при разных режимах. Характеристики полученных покрытий представлены в табл.2.

Таблица 2

Полиэтилен низкого давления.

изделий при малом расстоянии между противопапожнь1ми внутренними стенками обеспечивает по сравнению с известными способами следующие преимущества: возможность получения покрытий на внутренних поверхностях, ограничив cucfioHX объемы изделия: нанесение покрытий на .развитую внутреннюю поверхность сложной конфигурации; упрощение технологии нанесения покрытий на внутренние поверхности ,елкй.

Формула изобретения

Способ получения полимерных покрытий на внутренних поверхностях полых металлических и стеклянных изделий путем загрузки порот-лка полимера в полость изделия, нагревания изделия и последующего охлаждения, отличающийся тем, что, с целью получения ПОКРЫТИЙ на изделиях сложной конфигурации с расстоянием между противоположными стенками 2-15 мм,в полости изделия перед его нагреванием

создают разрежение 2- 10- - З-Ю мм РТ. ст., нагревают изделие до температуры плавления полимера с последующей откачкой газа из полости до получения покрытия.« V. ly

Источники информации, принятые во внимание при экспертизе

0

Авторы

Даты

1979-10-05—Публикация

1977-04-25—Подача