Изобретение относится к обработке металлов давлением, а именно к устройствам и машинам для правки проката, в частности листового.

Известно опорное устройство валка малого диаметра и ботьшой длины, например, валка тонколистовой правильной машины, включающее установленные с обоих концов валка буксы, упорные подшипники скольжения, имеющие отверстия с зазором, охватывающие валки, и сферические поверхности упорных колец Между концами валка и упорными кольцами размещена листовая пружина для приложения растягивающего усилия к валку.

Растяжение валка способствует повышению его жесткости при действии радиальной рабочей нагрузки. Однако шарнирная установка валков в опорах требует конструктивно сложных опорных устройств для создания усилия растяжения.

Усложнение конструкции затрудняет обслуживание, удорожает ее увеличивает

габариты и массу При этом возрастает длина валка и момент, требуемый для его вращения Поскольку валки правильной машины неприводные, а свое вращение получают от взаимодействия с изделием, то при определенной комбинации условий может возникнуть заедание в упорных подшипниках валка. В результате может произойти проскальзывание валка по поверхности изделия и снижение качества последнего Во избежание заедания следует ограничивать усилие растяжения валка, что снижает его жесткость

Известна также роликоправильная машина, предназначенная для правки металлической полосы пластическим деформированием посредством знакопеременного изгиба роликами, расположенными зигзагообразно в опорах рам относительно горизонтально перемещаемого материала. Роликоправильная машина вкчючает в себя упомянутые выше ролики, для установки которых в опорах рам используют цилиндрические гильзы, надетые на шейки рабочего валка, и в которых на двух радирпьных шарикоподшипниках установлены оси.

На конце оси, прилегающей к шейке валка, закреплен упорный подшипник Между радиальными подшипниками размещена пружина, создающая определенное усилие поджатия. Удаленный отвалка конец оси выступает из гильзы и его торец опирается на неподвижный упор кронштейна рамы.

Конструкция известного ролика позволяет снизить момент сопротивления вращению валка Предварительное усилие сжатия рабочего валка повышает его жесткость при действии рабочей нагрузки. Однако рост жесткости ограничен допустимым значением усилия сжатия предельную величину которого в свою очередь определяет момент -заклинивания шарикоподшипников.

Шарнирная установка валка в сочета- нии с осевым нагружением не позволяет существенно повысить его жесткость. Осевое нагружение вращающегося валка неизбежно приводит к усложнению конструкции и затрудняет процесс замены валков, а фиксация валков относительно рам за счет сил трения снижает надежность работы конструкции.

В качестве прототипа принято устройство для правки сребренных пэнепей, содержащее смонтированные на станине подвижный и неподвижный зажимы и размещенную между ними с возможностью возвратно-поступательного перемещения от индивидуального привода каретку (правильную машину), несущую расположенные в шахматном порядке правильные ролики, установленные в два ряда, в одном из которых ролик выполнен в виде оси и втулки, имеющей средство ее осевой фиксации.

Конструкция правильного устройства по сравнению с известными позволяет снизить момент сопротивления вращения правильного ролика при его работе за счет меньшей массы подвижной части втулки и возможности подвода смазки между внутренней поверхностью втулки м осью. Указанные конструктивные решения повышают надежность работы конструкции. Однако предлагаемая конструкция не имеет преимуществ по жесткости перед известными решениями, что значительно снижает ее эффективность в технологическом процессе правки.

Цель изобретения - повышение надежности работы роликоправильной машины за счет увеличения жесткости рабочих элементов.

Указанная цель достигается тем, что правильная машина, содержащая установленные в стенках корпуса в два ряда в шахматном порядке рабочие ролики, каждый из

которых выполнен в виде расположенной с зазором на неподвижной оси цилиндрической втулки со средствами ее осевой фиксации относительно оси, имеет специальный механизм предварительного напряжения

0 правильных роликов с целью повышения их жесткости.

Механизм предварительного напряжения состоит из осей роликов которые снабжены установленными в одной из стенок

5 корпуса по числу роликов стаканами с узлами их фиксации в осевом направлении Ось ч каждого ролика выполнена с дифференциальной резьбой на концах, один из которых размещен в соответствующем стакане, а

0 второй - в сменке корпуса, при этом наружный диаметр стакана превышает наружный диаметр втулки ролика

Предлагаемая конструкция повышает жесткость рабочих элементов роликопра5 вильпой машины при прочих равных условиях,

Новая схема закрепления концов правильных роликов в опорах рам позволяет рассматривать правильный ролик как балку

0 с жестко защемленными концами По сравнению с шарнирной установкой правильных роликов жесткость предлагаемой конструкции повышается в пять раз

Жестко защемление правильного роли5 ка стало возможным реализовать с помощью составной конструкции Применение предварительного осевого напряжения способствует также увеличению жесткости конструкции

0 Увеличение жесткости основного рабочего элемента роликоправильной машины позволяет уменьшить диаметр правильного ролика и получить положительный эффект за счет повышения качества изделий (умень5 шения неплоскостности) и расширения сортамента обрабатываемых изделий в сторону уменьшения их толщин Уменьшение диаметра ролика (радиуса кривизны правки- гибки) способствует благоприятному

0 перераспределению внутренних напряжений в обрабатываемом изделии, а также снижению их абсолютных значений м степени неравномерности.

Радиальный зазор между цилиндриче5 ской втулкой и стержнем в зоне рабочей нагрузки отсутствует и не влияет на процесс обработки изделия. Величину контактных давлений выбирают из условий, которые исключают заедание между втулкой и стержнем и задиры на поверхности полосы

Новая конструкция создает дополнительные удобства в обслуживании. Замена правильных роликов не требует раскрытия и снятия верхней рамы. Для замены роликов достаточно ослабить усилие натяжения проката без удаления его из зоны правки, Установка нового ролика не требует дополнительной настройки правильной машины.

Технологичность процесса сборки-разборки рабочих элементов повышает надежность работы роликоправильной машины и уменьшает затраты на ее обслуживание.

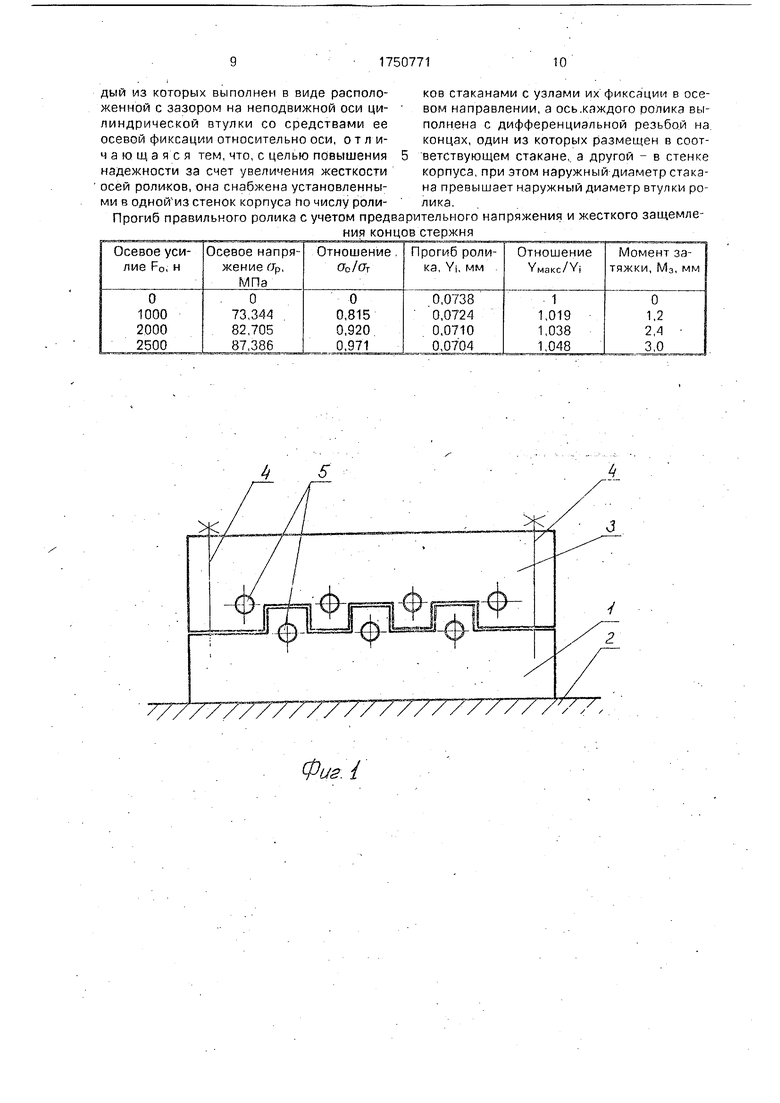

На фиг. 1 изображена ролмкоправиль- ная машина, общий вид; на фиг. 2 - продоль- ный разрез правильного ролика с механизмом натяжения усилием растяжения-сжатия.

Роликоправильная машина состоит из неподвижной нижней рамы 1. установленной на основании 2, верхней подвижном рамы 3, скрепленной с нижней рамой 1 посредством стяжек 4 и верхним и нижним рядами правильных роликов 5 (фиг. 1).

Правильный ролик 5 состоит из стержня 6, цилиндрической втулки 7, установленной на стержне 6 с радиальным зазором 8..Концы стержня 6 установлены в опорах рам 1 или 3. Между торцовыми поверхностями цилиндрической втулки 7 и рамой 1 (3) расположены антифрикционные (фторопластовые) прокладки 9 (фиг. 2).

Механизм предварительного напряжения правильных роликов 5 усилием растяжения-сжатия (фиг. 2) выполнен в виде ступенчатого стержня 6 с резьбовыми концами 10 и 11, При этом один резьбовой конец 10, преимущественно меньшего диаметра dH, помещен в стакане 12 с внутренним резьбовым отверстием. Стакан 12 фиксируется в процессе установки стержня 6 планкой 13. Для монтажа стержня 6 на его торце со стороны резьбового конца 11 имеется бобышка 14 под гаечный ключ. Резьбовые концы 10 и 11 стержня 6 имеют разный шаг резьбы, Рм и РБ соответственно, и одинаковое направление резьбы.

Роликоправильная машина работает следующим образом.

Перед началом технологического процесса правки проката производят установку комплекта правильных роликов 5 требуемого типоразмера. Диаметр правильных роликов 5 выбирают в зависимости от толщины обрабатываемого проката Результаты исследований процесса правки показывают, что при обработке тонких и высокопрочных лент следует уменьшить на сколько это возможно радиус изгиба, а следовательно, и диаметр правильных роликов. Уменьшение

диаметра правильных роликов 5 обеспечивает снижение степени неравномерности и абсолютной величины остаточных напряжений, ответственный за наличие дефектов 5 ленты.

После установки в опорах рам 1 и З верхнего и нижнего рядов правильных роликов 5 производят настройку на размер путем перемещения верхней рамы 3 10 относительно нижней рамы 1. После настройки раму 3 фиксируют относительно рамы 1 посредством стяжек 4. Таким образом устройство готово к работе.

В том случае, когда шаг резьбы Рм мень- 15 шего по диаметру конца 10 стержня больше шага резьбы РБ противоположного резьбового конца (Рм РЬ), то стержень 6 напрягается усилием растяжения. В том случае, когда Рм РБ - стержень б напрягается 0 усилием сжатия. Принимая известным разность шагов резьбы . можно определить величину упругой осевой деформации стержня 6, а следовательно, и величину усилия напряжения. При напряже- 5 нии стержня 6 растягивающей нагрузкой стакан 12 упирается в раму 1 (3) с фиксацией от проворота планкой 13. В случае же напряжения стержня 6 сжимающей нагрузкой стакан 12 упирается в планку 13 Необходимую 0 величину усилия предварительного напряжения контролируют динамометрическим ключом.

Цилиндрическую втулку 7 устанавливают на стержень 6 по ходовой посадке, 5 например H7/f7, с возможностью легкого вращения при протяжке ленты. В общем случае, втулку 7 изготавливают из инструментальной стали (У 8, 9 ХС и т.д.), а стержень из хромистых сталей (4 ОХ. 3 ОХГСА и 0 т.д.) с соответствующей термообработкой.

По известному диапазону рабочих нагрузок рассчитывают величину контактных давлений между соприкасающимися поверхностями втулки 7 и стержня 6. Из условия 5 отсутствия задиров и заедания подбирают размеры соединения, материалы и их механические свойства.

Составная конструкция правильного ролика позволяет наиболее простым спосо- 0 бом, без использования дополнительных промежуточных опор и деталей реализовать схему предварительного напряжения правильного ролика осевым усилием. Увеличение жесткости за счет применения 5 конструкции ролика с жестким защемлением концов стержня (оси) определяют однозначно по известным зависимостям.

Повышение жесткости конструкции правильного ролика за счет его предварительного напряжения осевым усилием не

столь тривиально и поэтому требует дополнительного рассмотрения.

В примере в качестве расчетной схемы замещения правильного ролика рассмотрим балку с защемленными концами, нагруженную посередине сосредоточенной поперечной силой Fu и осевой силой вдоль стержня FO, приложенной к одной из опор. Тогда величину прогиба Y балки посередине пролета можно определить из выражения

у

2 Fu- L1

л(8л2 Е Ч +2F0 -L) где Е - модуль упругости материала ролика;

I - момент инерции поперечного сечения ролика;

L - расстояние между опорами правильного ролика.

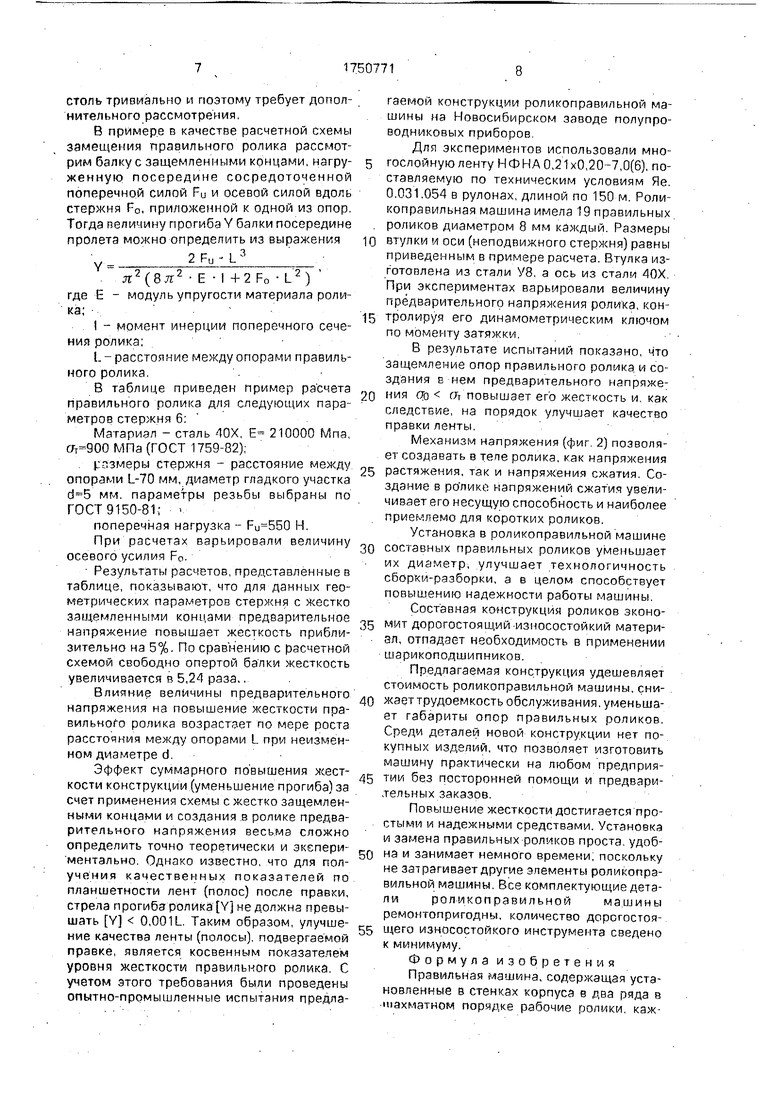

В таблице приведен пример расчета правильного ролика для следующих параметров стержня 6;

Магариал - сталь -10Х, Е 210000 Мпа, сГт-900 МПа (ГОСТ 1759-82),

размеры стержня - расстояние между опорами L-70 мм, диаметр гладкого участка мм. параметры резьбы выбраны по ГОСТ 9150-81;

поперечная нагрузка - Н. При расчетах варьировали величину осевого усилия F0.

Результаты расчетов, представленные в таблице, показывают, что для данных геометрических параметров стержня с жестко защемленными концами предварительное напряжение повышает жесткость приблизительно на 5%. По сравнению с расчетной схемой свободно опертой балки жесткость увеличивается в 5,24 раза,.

Влияние величины предварительного напряжения на повышение жесткости правильного ролика возрастзет по мере роста расстояния между опорами L при неизменном диаметре d

Эффект суммарного повышения жесткости конструкции (уменьшение прогиба) за счет применения схемы с жестко защемленными концами и создания в ролике предварительного напряжения весьма сложно определить точно теоретически и экспериментально Однако известно, что для получения качественных показателей по планшетности лент (полос) после правки, стрела прогиба ролика Y не должна превышать Y 0.001L Таким образом, улучшение качества ленты (полосы), подвергаемой правке, является косвенным показателем уровня жесткости правильного ролика. С учетом этого требования были проведены опытно-промышленные испытания предлагаемой конструкции роликоправильной машины на Новосибирском заводе полупроводниковых приборов

Для экспериментов использовали многослойную ленту НФНА0,21x0,20-7,0(6), поставляемую по техническим условиям Яе. 0.031.054 в рулонах, длиной по 150 м. Роли- коправильная машина имела 19 правильных роликов диаметром 8 мм каждый. Размеры

втулки и оси (неподвижного стержня) равны приведенным в примере расчета. Втулка изготовлена из стали У8, а ось из стали 40Х При экспериментах варьировали величину предварительного напряжения ролика, кон5 тролируя его динамометрическим ключом по моменту затяжки.

В результате испытаний показано, что защемление опор правильного ролика и создания в нем предварительного напряже0 ния OQ 7Т повышает его жесткость и как следствие, на порядок улучшает качество правки ленты.

Механизм напряжения (фиг 2) позволяет создавать в тепе ролика, как напряжения

5 растяжения, так и напряжения сжатия. Создание в ро лике напряжений сжатия увеличивает его несущую способность и наиболее приемлемо для коротких роликов.

Установка в роликоправипьной машине

0 составных правильных роликов уменьшает

их диаметр, улучшает технологичность

сборки-разборки, а в целом способствует

повышению надежности работы машины.

Составная конструкция роликов зконо5 мит дорогостоящий износостойкий материал, отпадает необходимость в применении шарикоподшипников.

Предлагаемая конструкция удешевляет стоимость роликоправильной машины, сни0 жаеттрудоемкость обслуживания, уменьшает габариты опор правильных роликов. Среди деталей новой конструкции нет покупных изделий, что позволяет изготовить машичу практически на любом предприя5 тии без посторонней помощи и предварительных заказов.

Повышение жесткости достигается простыми и надежными средствами. Установка л замена правильных роликов проста удоб0 на и занимает немного времени, поскольку не затрагивает другие элементы роликопрз- вильной машины. Все комплектующие детали роликоправильной машины ремонтопригодны, количество дорсгостоя5 щего износостойкого инструмента сведено к минимуму.

Формула изобретения Правильная машина, содержащая установленные в стенках корпуса в два ряда в шахматном порядке рабочие ролики, каждый из которых выполнен в виде расположенной с зазором на неподвижной оси цилиндрической втулки со средствами ее осевой фиксации относительно оси, отличающаяся тем, что, с целью повышения надежности за счет увеличения жесткости осей роликов, она снабжена установленными в одной из стенок корпуса по числу роликов стаканами с узлами их фиксации в осе вом направлении, а ось.каждого ооликэ вы полнена с дифференциальной резьбой на концах, один из которых размещен в соот ветствующем стакане, а другой - в стенке корпуса, при этом наружный диаметр стака на превышает наружный диаметр втулки ро лика.

Прогиб правильного ролика с учетом предварительного напряжения и жесткого защемления концов стержня

ков стаканами с узлами их фиксации в осевом направлении, а ось.каждого ооликэ выполнена с дифференциальной резьбой на концах, один из которых размещен в соответствующем стакане, а другой - в стенке корпуса, при этом наружный диаметр стакана превышает наружный диаметр втулки ролика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки сортового проката типа двутавра | 1981 |

|

SU1082515A1 |

| ВИНТОВОЕ НАЖИМНОЕ УСТРОЙСТВО | 1992 |

|

RU2033285C1 |

| Стан для изготовления оребренных труб высокочастотной сваркой | 1982 |

|

SU1138278A1 |

| СПОСОБ ПРАВКИ КОНЦЕВЫХ УЧАСТКОВ ПРОКАТА | 1997 |

|

RU2139767C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116150C1 |

| РОЛИК ПРАВИЛЬНОЙ МАШИНЫ | 2001 |

|

RU2189290C1 |

| ЛИСТОПРАВИЛЬНАЯ МАШИНА | 2008 |

|

RU2365445C1 |

| Способ продольного разделения составных прокатных профилей | 1983 |

|

SU1166857A1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ТРУБ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ | 1995 |

|

RU2067922C1 |

| СПОСОБ ПРАВКИ ПРОКАТА И РОЛИКОПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2136421C1 |

Использование: правка листового проката. Сущность изобретения правильная машина содержит расположенные в стенках корпуса в два ряда в шахматном порядке правильные ролики, каждый из которых выполнен в виде втулки, установленной с зазором на оси Машина снабжена стаканами, установленными в стенке корпуса, и узлами их осевой фиксации. Ось каждого ролика выпопнена с дифференциальной резьбой на концах, один из которых размещен в стакане, а другой - в стенке корпуса, причем диаметр стакана больше наружного диаметра втулки Изобретение позволяет повысить надежность правильной машины за счет увеличения жесткости оси ролика. 2 ил., 1 табл.

Физ.{

Фие 2

| Устройство для правки оребренных панелей | 1980 |

|

SU889189A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-30—Публикация

1989-05-15—Подача